Способ очистки хром-и медьсодержащих электролитов

Иллюстрации

Показать всеРеферат

Изобретение относится к очистке сточных вод предприятий машиностроения и предназначено для обезвреживания отработанных электролитов гальванических производств от растворенных форм ионов тяжелых металлов. Цель изобретения - повышение эффективности процесса очистки. В хромсодержащий электролит добавляют медьсодержащий электролит при соотношении хрома (V!) и меди (II) (мас.ч.) 1,0:

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК ., ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР. К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4805314/02 (22) 23.03.90 (46) 23.02.92. Бюл. М 7 (71) Мелитопольский институт механизации сельского хозяйства и Научно-производственная органиэация внедрения перспективныхх разработок и патентно-информационных исследований пИниовацияп (72) Н.И.Бунин (53) 622. 793.5(088.8) ,(56) Яковлев С,В., Краснобородько И.Г. и

Рогов B.M. Технология электрохимической очистки воды. — Л.: Стройиздат, 1987, с, 13013 1. (54) СПОСОБ ОЧИСТКИ ХРОМ- И МЕДЬСОДЕРЖАЩИХ ЭЛЕКТРОЛИТОВ

Изобретение относится к очистке сточных вод предприятий машиностроения и предназначено для обезвреживания отработанных электролитов гальванических производств от растворенных форм ионов

О тяжелых металлов.

Известен способ очистки электролитов от шестивалентного хрома путем пропускания электролита через слой частиц металлического железа (патент США М 733554, кл.

С 02 F 1/46, 1978 г.).

Однако способ требует высоких затрат серной кислоты, так как максимальный эффект очистки достигается при соотношении

Н2$04 и Cr (5:1) — (8:1). Кроме того, при высоких концентрациях хрома в электролите более 200 мг/л, скорость реакции замедляется, что снижает эффективность очистки

„„. Ж„„1713959 А1 (51)5 С 22 В 15/00, 34/32, С 02 F 1/46,1/62 (57) Изобретение относится к очистке сточных вод предприятий машиностроения и предназначено для обезвреживания отработанных электролитов гальванических производств от растворенных форм ионов тяжелых металлов. Цель изобретения — по.вышение эффективности процесса очистки.

В хромсодержащий электролит добавляют медьсодержащий электролит при соотношении хрома (И) и меди (! !) (мас.ч.) 1,0:(0,30,6). Затем обрабатывают в смеси стальной и медной стружки втеч,ение 20-30 мин, после чего добавляют щелочь, а электролит фильтруют. Полученный фильтрат смешивают с электрогенерированным гидроксидом железа. при объемном соотношении фильтра и раствора 1,0:(40-80). 3 табл. или требует продолжительного времени об- д работки.

Известен способ слал ьванокоагуляции (Яковлев С.В. и др. Технология электрохимической очистки воды. — Л.: Стройиздат, 1987, . с, 130 -131) путем генерации коагулянта во вращающихся, частично-погруженных в об- Ql рабатываемую воду барабанах, загружен- О ных смесью железной и медной стружки.

Однако способ на поааояяат обрабатывать электролиты с высоким содержанием хрома и — более 1 г/л, которые пассивируют процесс гальванокоагуляции, что снижает эффективность очистки.

В случае обработки медьсодержащих электролитов путем гальванокоагуляции электролит насыщается ионами двухвалентного железа, что снижает эффективность очистки и ее экономичность.

1713959

Целью изобретения является повышение эффективности процесса очистки.

Поставленная цель достигается тем, что при обработке электролитов в смеси стальной и медной стружки обработке подвергают смесь электролитов, содержащих хром (YI) и медь (I I) при соотношениях 1:(0.3-0,6) в течение 20-30 мин, затем добавляют щелочь. После чего электролит фильтруют и фильтрат смешивают с электрогенерированным гидроксидом железа при объемном соотношении фильтрата и раствора

1.0:(40-8 О).

Автором не обнаружены технические решения, Содержащие отличительные признаки предлагаемого способа. Это говорит о наличии в предлагаемом решении существенных отличий.

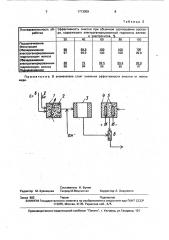

На чертеже представлена принципиальная схема предлагаемого способа очистки.

Очистка производится во вращающейся камере 1, в которой расположены загрузка железа и меди 2, фильтре 3, электродной камере 4 с растворимыми стальными электродами 5 и смесителе 6, Способ осуществляется следующим об-. разом.

В хромсодержащий электролит добавляют медьсодержащий электролит при массовом соотношении ионов хрома(И) и меди (II) в пределах 1,0:(0,3-0,6), которое является оптимальным.

Ввод медьсодержащего электролита в оптимальных пределах в хромсодержащий электролит позволяет увеличить эффективность очистки на 30-607; за счет выделения на стальной стружке ме аллической меди, окисления ионами трехвалентного железа меди и увеличения концентрации двухвалентного железа, каталитического воздействия ионов меди на окислительно-восстановительную реакцию перехода Сг в Cr" и др. процессах„

Пример 1. Производят очистку хроми.медьсодержащих электролитов во вращающейся камере 1, в которую была загружена смесь стальной и медной стружки в соотношении (мас.ч.) 1:0,5. Начальная концентрация хрома (Vl) в хромсодержащем электролите составляет 20 г/л, меди (И) в медьсодержащем электролите — 10 г/л. Результаты испытаний представлены в табл. 1.

Эффективность очистки хром- и медьсодержащего электролита определяет время их обработки в смеси стальной и медной стружки вращающейся камеры 1. При малом.времени обработки (менее 20 мин) не обеспечивается оптимальный эффект очистки, а при большем времени происходит пои снижает растворение железа. Это умень5 шает эффективность очистки, резко замед10

35 леза в электродной камере 4 эффективность очистки при равных затратах уменьшается

40 (см. табл. 3).

25 вышение рН до значений более 4, растет концентрация гидроксидов трехвалентного железа, который адсорбируется на стружке ляет скорость реакции (кривая окислительно-восстановительной реакции переходит в ассимптоту).

Пример 2, Производят очистку смеси хром- и медьсодержащего электролита при соотношении ионов хрома {И) и меди (II) (мас,ч.) — 1,0:0,4 во вращающейся камере 1 при соотношении стружки меди и стали (мас,ч.) 1:2. Эффективность очистки от ионов меди (II) и хрома (И) представлена в табл. 2

После обработки хром- и медьсодержащих электролитов в стружечной камере в электролиты добавляют раствор щелочи (обработанные обезжиривающим раствором) и фильтруют на фильтре 3, применяя для этих целей передвижные или стационарные фильтрующие установки, Получаемые после. взаимодействия гидроксиды обладают кристаллической структурой и занимают малый объем — приблизительно в 10-15 раз меньше, чем при реагентной обработке электролитов.

Стадия- подщелачивания и фильтрации отработанных хром- и медьсодержащих электролитов на фильтре 3 является существенной в предлагаемом способе и определяет окончательную очистку электролитов от ионов хрома (И) и меди (II). Если подщелачивания и фильтрации не производить, то при дальнейшей обработке электролитов электрогенерированным гидроксидом жеКроме того, эффективность очистки определяет. соотношение фильтрата и раствора, содержащего гидроксид железа (II). При малых объемах электролитов скорость окислительно-восстановительной реакции уменьшается, что обьясняется высокими концентрациями гидроокисей тяжелых ме- таллов. При больших разбавлениях образуются растворенные формы ионов меди (tl, хрома (IИ), железа {Н).

Пример 3. Производят обработку хром- и медьсодержащего электролита после стружечной вращающейся камеры 1.

Концентрация твердой фазы гидроксидов железа, хрома и меди составляет 18 г/л, рН среды — 6,4, концентрация хрома (Vl) — 2,4 г/л, меди(И)-0,3 г/л, Удельный расход тока

2 200 Кл/л, напряжение электролиза 10 В, 1713959

Таблица 1

-Таблица 2

Результаты испытаний представлены в табл. 3.

Предлагаемый способ позволяет значительно увеличить эффективность очистки хром- и медьсодержащих электролитов, которые часто выходят из строя и сбрасываются на очистные сооружения. При этом технология позволяет использовать существующее оборудование гальванических линий, например погружные вращающие барабаны и злектрокоагуляторы, упростить очистку медь- и хромсодержащих электролитов и снизить расходы на обслуживание оборудования. (Формула изобретения

Способ очистки хром- и медьсодержащих электролитов, включающий их обработку в смеси стальной и медной стружки, о т5 лича ющийся тем,что.сцелью повышения эффективности процесса очистки, обработке подвергают смесь электролитов при соотношении в ней хрома(Ч!) и меди (П) 1:(0-3-0.6) в течение 20 30 мин, затем до10 бавляют щелочь, после чего электролит фильтруют и фильтрат смешивают с электрогенерированным гидроксидом железа при объемном соотношении фильтрата и раствора 1,0;(40-80).

1713959

Таблица 3

Последовательность обработки

40

80

100

99.9

И.2

99,9.Ий

100

109

100

И.2

53 .96

ИЛ

ЯЯЯ

При меча н ие. З знаменателе стоят значения эффективности очистки от ионов меди.

Составитель Н. Бунин

Редактор М. Кузнецова Техред M.Моргентал Корректор А, Осауленко

Заказ 662 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открьгиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент"; г. Ужгород, ул.Гагарина, 101

Подщелачивание

Фильтрация

Обезвреживание электрогенерированным гидрооксидом железа

Обезвреживание алектрогенерированным гидрооксидом железа елачивание

3ффективность очистки при объемном соотношении .раствора, содержащего электрогенерированный гидроксид железа и элект олитов