Способ автоматического управления процессом конвективной сушки материалов

Иллюстрации

Показать всеРеферат

Изобретение относится к автоматическому управлению технологическими параметрами процесса конвективной сушки материалов и позволяет повысить точность управления. Для этого дополнительно определяют значение отклонения количества подведенного тепла и по отношению вели- . чины измеренной влажности материала на выходе из сушильной камеры к полученному значению корректируют расход пара в калорифере. 2 табл. 2 ил.

СОЮЗ СОВ ЕТСКИХ

СОЦИАЛИСТИЧЕ СКИХ

РЕСПУБЛИК (я)ю F 26 В 21/06

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (61) 1451504 (21) 4771245/06

{22) 19.12.89

{46) 23.02.92. Бюл. hk 7 (71) Воронежский технологический институт (72) B.В.Ануфоиев и А.Л, орохов (53) 66,047.1(088.8) (56) Авторское свидетельство СССР

М 1451504, кл. F 26 В 21/06, 1988. (54) СПОСО6 АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ КОНВЕКТИВНОЙ

СУШКИ МАТЕРИАЛОВ

Изобретение относится к способам автоматического управления технологическими параметрами процесса конвективной сушки материалов.

Известен способ автоматического управления процессом сушки материала пу- . тем стабилизации температуры в сушильном объекте изменением подачи влажного материала при ее увеличении. Недостатками известного технического реше,ния являются отсу-ствие системы управления расходом сушильного агента и отсутствие учета возмущений по влажности поступающего и высушенного материала.

Данные недостатки снижают точность управления процессом сушки материалов.

Наиболее близким к пре)слагаемому техническому решению является способ автоматического управления процессом конвективной сушки материалов путем стабилизации температуры сушильного агента при ее отклонении, изменении расхода пара, поступающего в калорифер, и.расхода воздуха, поступающего в камеру, измерения влажности материала на выходе (57) Изобретение относится к автоматическому управлению технологическими параметрами процесса конвективной сушки материалов и позволяет повысить точность управления. Для этого дополнительно определяют значение отклонения количества подведенного тепла и по отношению вели, чины измеренной влажности материала на выходе из сушильной камеры к полученному значению корректируют расход пара в калорифере. 2 табл. 2 ил. из сушилки и по отношению полученной величины к величине отклонения температуры сушильного агента осуществляют корректировку расхода пара, Недостатком известного способа является то, что не учитываются динамические характеристики сушилки как объекта управления и связанные с этим внутренние динамические связи и возмущения, что снижает точность управления процессом сушки, Предлагаемый способ автоматического управления процессом конвективной сушки материалов устраняет отмеченные недостатки и является усовершенствованием Ф способа по авт.св. М 1451504. К3

Цель изобретения — повышение точно- . сти управления.

Поставленная цель достигается тем, что в способе дополнительно определяют значение отклонения количества подведенного тепла от заданного и по отношению величины измеренной влажности материала на выходе иэ сушильной камеры к полученному значению корректируют расход пара.

1714312

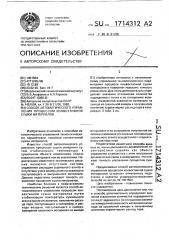

На фиг.1 представлена блок-схема системы автоматического управления процессом конвективной сушки материалов; на фиг.2 — структурная схема системы.

Система содержит обьект управления — 5 сушильную камеру 1, в которой происходит процесс конвективной сушки, калорифер 2, вентилгтор 3, транспортирующее устройство для подачи влажного материала 4 в су- шильную камеру 1, датчики 5-7 10 соответственно расхода и температуры воздуха, поступающего в сушильную камеру 1, и конечной влажности высушенного материала на выходе из сушильной камеры

1, задатчики 8-10 соответственно расхода 15 и температуры воздуха и конечной влажно- сти материала, регуляторы 11-13, состоящие из элементов 14-16 сравнения и управляющих блоков 17-19, исполнительные механизмы 20 — 22 с регулирующими ор- 20 ганами, расположенными соответственно на линиях подачи пара, воздуха в калорифер

2 и влажного материала в сушильную камеру 1, блоки 23 — 24 реализации обратных динамических моделей обьекта по 25 соответствующим каналам управления, суммирующие блоки 25 — 27 и корректирующий блок 28.

Стабилизация температуры, расхода воздуха и конечной влажности высушенно- 30 го материала осуществляется по традиционной схеме стабилизации одного параметра.

Однако локальные системы стабилизации отдельных параметров процесса сушки (температуры и расхода воздуха, поступаю- 35 щего в сушильную камеру, и конечной влажности материала) не обеспечивают высокой точности регулирования, так ка, чеучитываются динамические свойства сушильной камеры как обьекта управления по различным 40 ка алам управления и влияние внутренних обрат н ых связей.

Так, например, передаточная функция, связывающая отклонение влажности мате-, риалов ЬФ/д с изменением температуры 45 воздуха Лтс, имеет вид

ЬW S h1 S t+T Б Ч+П.,ПУД где ЬWg(S) — изображение по Лапласу отклонения влажности материала на выходе 50 из сушильной камеры;

Atc(S) — изображение по Лапласу отклонения температуры воздуха, поступающего в сушильную камеру;

h1 — коэффициент, учитывающий изме- 55 нение в скорости сушки при изменении температуры воздуха, йоступающего в сушильную камеру, 1/град;

Тс — постоянная времени, характеризующая инерционность процесса сушки, завися щая от свойств высушиваемого материала, мин;

° В4.с.««(5) — передаточная функция внутренней обратной связи;

S — оператор Лапласа.

В соответствии со структурной схемой (фиг.2) передаточная функция

Ко.сЛ« о.сЛ« (2) где Ко.с.ц — коэффициент усиления II разомкнутого контура, причем

Ко.с.и = h2 Go K2, (3) где hz — коэффициент, учитывающий изменение в скорости сушки при изменении влагосодержания воздуха, поступающего в сушильную камеру;

Go — масса высушиваемого материала в абсолютно сухом состоянии, кг;

К 2 — коэффициент усиления, г/кг.

Учиты ая выражения (2) и (3), передаточная функция (1) принимает вид где

Tc * = Tc + Ko.c.Ï. (5)

Из приведенных зависимостей, используемых в способе, не видна динамическая связь между изменением влажности материала на выходе из сушилки при изменении количества тепла, подаваемого на сушку.

Передаточная функция, связывающая отклонение влажности материала на выходе из сушилки с отклонением в подаче тепла Л Q, имеет вид

ЬЮ/ Я «и Хф (6)

° ° " ° где Л Q(S) — иэображение по Лапласу отклонения в подаче тепла (изменение расхода пара в калорифере);

К; — коэффициент усиления, г град/кДж;

Тв, Th — постоянные времени, характеризующие инерционные свойства процесса сушки, зависящие от подачи сушильного агента и количества тепла на сушку, мин.

Передаточные функции (4) и (6) используют в предлагаемом техническом ревении.

Предлагаемая система, реализующая способ, работает следующим образом.

Сигнал.от датчика 7 конечной влажности материала поступает на элемент сравнения 16 регулятора влажности материала 13, на второй вход которого поступает сигнал от задатчика 10 конечной влажности материала; На элементе сравнения 16 эти два сигнала сравниваются и определяется их разность, т.е. 1714312

ЛИ/ц = Wg(т) — Wg.çàä, (-) где Wg(z) — текущее значение конечной влажности материала„

Р/ц,з д — заданное значение конечной влажности материала.

Если величина ЛИ : Wg, где AWg* — величина, характеризующая точность управления, то сигнал, пропорциональный величине AWg, поступает на управляющий блок 19 регулятора влажности-материала

13, где в соответствии, с выбранным алгоритмом управления (нэйример, изодромным) вырабатывает управляющий сигнал, поступающий на исполнительный механизм

22.

Если величина AW > ЛЮ/ц* то с элемента сравнения 16 регулятора влажности 13 сигнал, пропорциональный величине

Л Wg, поступает одновременно.на управляющий блок 19 регулятора влажности 13 и на блоки реализации обратных динамических моделей 23 и 24. Блок реализации обратной динамической модели 23 осуществляет на основании выражения (4) определение Лtc по

Atc(s) =Awg (s) . (, ), (8) где выражение в квадратных скобках есть обратная передаточная функция сушильной камеры по каналу "изменение температуры сушильного агента — изменение конечной влажности материала", Блок реализации обратной динамической модели 24 осуществляет на основании выражения (6) определение т Я+1 ть S+1

ha(S)=bwg(S) (. h, K, )> (9) где выражение в квадратных скобках есть обратная передаточная функция сушильной камеры по каналу "изменение подачи тепла (расхода пара в калорифер) — изменение ко: нечной влажности материала", В блоках реализации обратных динамических моделей 23 и 24 реализуются следующие функции: определяется изображение по Лапласу значения ЛИ, которое поступает на блоки 23 и 24 от элемента сравнения

16 регулятора 13; вычисляются в соответствии с выражением (8) в блоке 23 изображение по Лапласу отклонения значения температуры воздуха, поступающего в сушильную камеру A tc(S), и в блоке 24 в соответствии с выражением (9), изображение по

Лапласу отклонения изменения в подаче тепла ЛО(Я); определяются значения отклонения температуры воздуха tc, поступающего в сушильную камеру, в блоке 23, а в блоке 24 значение отклонения в подаче тепла AQ путем обратного преобразования по

Лапласу от значений соответственно Ь tc(S) и ЛО(5).

С выхода блока реализации обратной динамической модели объекта 23 на первый вход суммирующего блока 25 поступает сигнал, пропорциональный значению отклонения температуры воздуха Лtc, поступающего в сушильную камеру 1, вычисленный с учетом динамических свойств сушилки по данному каналу и влияния внутренних обратных связей. Одновременно на второй вход суммирующего блока 25 поступает сигнал, пропорциональный "рассогласованию между текущим значением температуры воздуха, поступающего в сушильную камеру,, tc(г) и заданным значением tsaa, т.е. величина, пропорциональная разности с(т ) - tsa4

Лtct = тс(<) - тзад (1О) с элемента сравнения 15 регулятора температуры 12.

В блоке 25 величины Л tc> и Ь тс суммируются алгебраически и вычисляется их разность:

25 Et = Лтс1- Atс, (11)

Одновременно с выхода блока реализации обратной динамической модели обьекта 24 на первый вход суммирующего блока

26 поступает сигнал, пропорциональный

3О. значению отклонения в подаче тепла Л0, вычисленный с учетом динамических свойств объекта "изменение подачи тепла— изменение конечной влажности материала" и влияния внутренних обратных связей. На второй вход суммирующего блока 26 поступает сигнал, пропорциональный управляющему значению, соответствующий текущему значению Л 01 изменения в подаче тепла (пара) в калорифер, с блока управ4О ления 18 регулятора температуры 12. В блоке 26 происходит алгебраическое суммирование этих двух сигналов и определяется их разность:

Е2 = Л01 - ЛО. (12)

45 Нэ первый и второй входы суммирую- . щего блока 27 поступают соответственно

-сигнал Е1 с выхода суммирующего блока 25, пропорциональный разности (11) и учитывающий динамику объекта по каналу "изменение температуры сушильного агента— изменение конечной влажности материала" и внутренние обратные связи, и сигнал Ег с вйхода суммирующего блока 26, пропорциональный разности (12) и учитывающий ди- намику объекта по каналу "изменение подачи тепла (пара) в калорифер — изменение конечной влажности материала". В суммирующем блоке 27 эти двэ сигнала

1714312 алгебраически суммируются (с учетом своих знаков) и определяется их разность;

Е- Е1- Е2, (13) которая поступает на вход корректирующего блока 28, где вырабатывается корректирующий сигнал. пропорциональный величине и знаку Е, и поступает на управляющий блок 18 регулятора температуры 12, корректируя управляющий сигнал Л01 в блоке 18, выход которого связан с исполнительным механизмом 20, расположенным на линии подачи пара в калорифер 2.

Таким образом, предлагаемый способ автоматического управления процессом конвективной сушки материалов и система, реализующая предлагаемый способ, позволяет учитывать динамику объекта управления как по каналу "изменение температуры сушильного агента, поступающего в сушильную камеру — изменение конечной влажности материала", так и динамику и

Таблица 1

-Таблица 2

Показатель

Известный способ

Предлагаемый способ

Нижняя Верхняя зона зона

Верхняя зона

Верхняя зона

Нижняя зона

Нижняя зона

9,4 8,5

6,9

14,6

7,3

Наксимальное перерегулирование {по температуре воздуха на о входе в зону), С

1,8 1,7

0,9

4,2 1,5 1 Oэ,4 0е5 +- 0 25

+ 0,25.,+-4,0 + 0,5 < 1,0 + 0,5

+ 0,5

Время регулирования, мин 16,2

Точность регулирования: по температуре, С 115 по влажности материала, 3 i2,0

Число колебаний за время регулирования,шт 2 внутренние обратные связи по каналу "изменение подачи тепла (пара) в калорифер— изучение конечной влажности материала" и соответственно корректировать расход па5 -ра s калорифер.

Качественные показатели регулирования представлены в табл.2.

Как видно иэ табл.2, все качественные показатели регулирования улучшены по

10 сравнению с известным.

Формула изобретения

Способ автоматического управления процессом конвективной сушки материалов по авт,св. М 1451504, отличающийся

15 тем, что, с целью повышения точности управления, дополнительно определяют значение отклонения количества подведенного тепла от заданного и по отношению величины измеренной влажности материала на вы20 ходе иэ сушильной камеры к полученному значению корректируют расход пара.

1714312

Фиг. 2

Составитель .В,Ануфриев

Редактор И.Ванюшкина Техред М.Моргентал Корректор О.Кундрик

Заказ 680 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул,Гагарина, 101