Способ определения деформации изделия

Иллюстрации

Показать всеРеферат

Изобретение относится к неразрушающему контролю изделий и может быть использовано для определения деформаций труб паропроводов высокого давления в системе тепловых электростанций. Цель изобретения - расширение области применения и повышение точности контроля. Для этого при определении деформаций с помощью хрупкого тензочувствительного покрытия на изделии размещают датчик акустической эмиссии, а.в качестве контролируемого физического параметра покрытия используют интенсивность акустической эмиссии. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (si)s G 01 В 17/04

ОПИСАНИЕ ИЗОБРЕТЕ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4763490/28 (22) 01.12.89 (46) 23.02.92. Бюл. N 7 (71) Сибирский металлургический институт им. Серго Орджоникидзе (72) В.В,Казаков, С.Н.Кудрин, Г.А.Червов, А.Н.Смирнов и В,С.Яковенко (53) 531.781.2 (088.8) (56) Авторское свидетельство СССР

М 962754, кл. G 01 В 5/30, 1981.

Измерение в промышленности. Спра, вочник под ред. П,Профоса, — М.: Металлургия, 1980, с. 274. (54) СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИИ ИЗДЕЛИЯ

Изобретение относится к области неразрушающего контроля изделий и может быть использовано для определения деформаций труб паропроводов высокого давления.

Известен способ измерения остаточных деформаций труб, заключающийся в предварительном определении критической степени деформации хрупкого покрытия, нанесении его на поверхность изделия и последующей регистрации начала растрескивания хрупкого покрытия в процессе эксплуатации изделия визуальным осмотром поверхности покрытия. В качестве покрытий используются различные плавкие смолы и керамика.

Изверения проводят путем визуального наблюдения образования и распространения трещин в покрытии с нагрузкой и их фотографирования., ЯЛ ь 1714357 А1 (57) Изобретение относится к неразрушаю-. щему контролю изделий и может быть использовано для определения деформаций труб паропроводов высокого давления в системе тепловых электростанций. Цель изобретения — расширение области применения и повышение точности контроля. Для этого при определении деформаций с помощью хрупкого тензочувствительного покрытия на изделии размещают датчик акустической эмиссии, а.в качестве контролируемого физического параметра покрытия используют интенсивность акустической эмиссии. 1 ил.

Недостатками этого способа являются малая производительность и,низкая точность вследствие. необходимости визуального осмотра нанесенного покрытия. Наиболее близким по технической сущности к изобретению является способ определения напряженно-деформированного состояния деталей,- заключающийся в том, что на поверхность изделия наносят хрупкое тензочувствительное покрытие, контролируют физический параметр покрытия и по значению параметра определяют достигнутое значение деформации, Недостатками известного способа являются. узкая область применения, ограниченная относительно высокими значениями определяемых деформаций, и низкая точность, поскольку предполагает визуальный контроль качества хрупкого тензочувствительного покрытия.

1714357

Цель изобретения — расширение области применения способа в сторону меньших значений контролируемых деформаций и повышение точности.

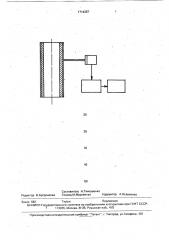

На чертеже показана блок-схема уст- 5 ройства для регистрации сигналов акустической эмиссии, реализующего предлагаемый способ.

Способ осуществляется следующим образом, Для определения критической степени деформации хрупкого покрытия и амплитудного распределения сигналов акустической эмиссии требуются плоские образцы из ста- ли с высоким пределом упругости. После 15 формирования на поверхности изделия хрупкого покрытия образец деформируют путем приложения растягивающей нагрузки с одновременной регистрацией деформации образца, а также интенсивности 20 . сигналов акустической эмиссии N на фиксированных уровнях дискриминации U регистрирующей аппаратуры, Начало процесса растрескивания хрупкого покрытия контролируется с помощью оптического микроско- 25 па, Определяют амплитудное распределение Ь из выражения

b—

Ig N> — Ig Nz (1)

Ig U — Ig U где N<; И вЂ” интенсивность акустической 30 эмиссии при регистрации на фиксированных уровнях дискриминации U> и U2 соответственно, B начальной стадии деформирования излучение акустической эмиссии будет от- 35 сутствовать, но при появлении в покрытии микротрещин появится излучение сначал= малой амплитуды, которфя будет зарегистрировано уровнем 0 . По мере развития процесса растрескивания будет наблюдать- 40 ся увеличение амплитуды сигналов акустической эмиссии и регистрация ее более высоким уровнем Uz. Отмечая интенсивность акустической эмиссии N1 и Иг на уровнях U> и Uz по мере развития процесса 45 растрескивания определяют величину коэффициента Ь из выражения (1).

При переходе на конкретную конструкцию на нее наносится хрупкое покрытие и при нагружении регистрируется излучение акустической эмиссии. При.этом, зная уровни дискриминации регистрирующей аппаратуры 01 и Uz, а также амплитудное распределение процесса растрескивания b, производят контроль изделия до тех пор, пока отйошение интенсивности М1 и Nz не достигнет критической величины К (2)

Повышение точности предлагаемого способа по сравнению с известным заключается в том, что достижение контролируемым материалом предельной е интенсивности сигналов акустической эмиссии определенной амплитуды порогового уровня No, а также стремлению коэффициента амплитудного распределения сигналов; вычисленного по формуле, к критическому значению

b, что исключает субьективность оценки состояния материала при визуальном осмотре нанесенного хрупкого покрытия.

Предложенный способ предусматривает автоматизированный контроль изделий, что должно повысить производительность работ по определению деформации изде-, лий.

Формула изобретения

Способ определения деформации изделия, заключающийся в том, что на поверхность изделия наносят хрупкое тензочувствительное покрытие, контролируют физический параметр покрытия и по значению параметра определяют достигнутое значение деформации, отличающийся тем, что, с целью расширения области примене-. ния способа в сторону маньших значений контролируемых деформаций и повышения точности контроля, на изделии размещают датчик акустической эмиссии, а в качестве контролируемого физического параметра покрытия используют интенсивность аку-, стической эмиссии.

1714357

Составитель Н.Тимошенко

Редактор В. Бугренкова Техред М.Маргентал Корректор А.Осауленко

Заказ 682 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101