Способ определения глубины упрочненного слоя стальных изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к методам контроля качества поверхностного упрочненияи может быть использовано при определении гл^^ины поверхностно закаленных и отпущенных изделий. Целью изобретения является повышение достоверности за счет учета структурного состояния упрочнённого слоя. Частичное размагничивание поверхностного закаленного изделия из состояния остаточной намагниченности позволяет использовать явление различной устойчивости остаточной индукции к воздействию размагничивающих полей для различных структурных составляющих стали. При этом дополнительно локализуют размагничивающее поле в тонком поверхностном слое, глубина которого заведомо меньше минимальной допустимой глубины закаленного слоя. Так как такое поле не проникает в неупрочненную основу, то изменение индукции идет только в поверхностном слое и определяется только его свойствами. 4 ил.СО

()9) (а а) СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 G 01 N 27/90

ГОСУДАРСТВЕННЫЙ КОМИТЕТ ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ К

Ql (21) 4782347128 . (22) 15.01.90 (46) 23.02.92. Бюл. М 7 (71) Физико-технический институт со специальным конструкторским бюро и опытным производством Уральского отделения

АН СССР (72) Б.М. Лапидус, С.А. Воронов и Э.С, Горкунов (53) 620.079,14(088.8) (56) Авторское свидетельство. СССР

М 868547, кл. 6 07 N 27/90, 1977.

Способ определения глубины поверхностного слоя. — РЖ Дефектоскопия, 1986;

N. 4, с. 77-84. (54) СПОСОБ ОПРЕДЕЛЕНИЯ ГЛУБИНЫ

УПРОЧНЕННОГО СЛОЯ СТАЛЬНЫХ ИЗДЕЛИЙ (57) Изобретение относится к методам контроля качества поверхностного упрочнения

Изобретение относится к неразрушающему контролю, точнее к магнитным методам контроля качества поверхностного упрочнения, и может быть использовано при определении глубины поверхностно закаленных с.помощью ТВЧ и отпущенных изделий из конструкционных сталей с содержанием углерода более 0,3 .

Целью изобретения является повышение достоверности определения глубины упрочненного слоя путем учета структурного состояния этого слоя.

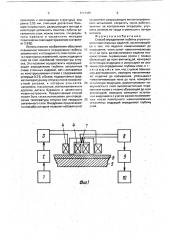

На фиг. 1 изображена функциональная схема устройства, реализующего предлага-емый способ; на фиг. 2 — зависимость магнитной индукции В от напряженности поля Н в изделии при его перемагничивании и может быть использовано при определении глубины поверхностно закаленных и отпущенных иэделий. Целью изобретения является повышение достоверности за счет учета структурного состояния упрочненного слоя, Частичное размагничивание поверхностного закаленного изделйя из состояния остаточной намагниченности позволяет использовать явление различной устойчивости остаточной индукции к воздействию размагничивающих полей для различных структурных составляющих стали. При этом дополнительно локализуют размагничивающее поле в тонком поверхностйом слое, глубина которого заведомо меньше минимальной допустимой глубины закаленного слоя. Так как такое поле не проникает в неупрочненную основу, то изменение индукции идет только в поверхностном слое и определяется только его свойствами. 4 ил, во времени t; на фиг. 3 — зависимость величины изменения остаточной индукции Ь В от температуры отпуска упрочненного слоя; на фиг, 4 — зависимость остаточной индукции ,В от глубины упрочненного слоя h при различных значениях температуры. отпуска изделий (кривая а 250 С, кривая б 320ОC и кривая в 380 С}.

Устройство для.осуществления лредлагаеиогоспособа (фиг. 1) содержит генератор 1 сигналов, соединенный с источником 2

° вааай тока, который через размагничивающее устройство 3 соединен с намагничивающими обмотками 4, расположенными на магнитопроводе, который помещен на испытуемый .-образец 5, имеющий упрочненный слой 6.

Измерительная обмотка 7, охватывающая

1714485 магнитопровод, соединена с усилителем 8; который соединен с входом интегратора 9, выход которого соединен с входом индикатора 10.

Способ заключается в следующем.

Испытуемое поверхностно упрочненное изделие или его участок, включающий упрочненную и неупрочненную зоны, намагничивают до состояния технического насыщения и уменьшают намагничивающее поле до нуля, Из состояния остаточной намагниченности размагничивают изделие низкочастотным магнитным полем с плавно убывающей до нуля амплитудой и измеряют остаточную индукцию {8 1). После этого изделие повторно намагничивают до насыщения, уменьшают намагничивающее поле до нуля, измеряют остаточную индукцию (8 ),, затем размагничивают поверхностный упрочненный слой высокочастотным полем с плавно убывающей до нуля амплитудой и повторно измеряют остаточную индукцию (Вд ). С g÷sòÎì разности остаточных индук ций Вг-8 2= Л В по величине остаточной индукции 8 1 определяют глубину упрочненного слоя.

При первом размагничивании (низкочастотное поле) размагничивается объем, . включающий как поверхностный упрочненный слой, так и неуйрочненную основу изделия. Вследствие различной устойчивости состояния остаточной намагниченности упрочненного слоя и неупрочненной основы их магнитные. состояния после размагничивания существенно отличаются, При этом усредненная по всему объему остаточная индукция Вд является мерой глубины слов

h. Однако, поскольку структурное ыстояние упрочненного слоя может быть различным, то более точное определение глубины слоя по величине 8 1может быть проведено только с учетом физико-механических характеристик такого слоя.

Повторное намагничивание и высокочастотное размагничивание позволяют перемагничивать только некоторый участок упрочненного слоя, при этом величина изменения индукции Л B=Вг-Beg определяется только свойствами упоочненного слоя и не зависит от его глубины. Это позволяет по величине В с учетом величины Л B более . точно определить значение глубины упрочненного слоя.

Пример. Определялась глубина упрочненного токами высокой частоты слоя на изделиях иэ стали 40Х. Технологическая температура отпуска слоя 320 С при диапазоне глубины 3-5 мм и твердости 46-52 единиц HRC.

Для построения градуировочных кривых использованы три температуры отпуска

5 Т1-Тэ, равные 250, 320 и 380 С соответственно. Образцы испытывали предложенным способом с помощью устройства, изображенного на фиг. 1, следующим образом. Образец намагничивали, подавая в на10 магничивающие катушки ток 4А, убирали ток до нуля, подавали в катушки переменный ток амплитудой 0,35 А частотой 20 Гц, ток уменьшали до нуля и измеряли остаточную индукцию 80 . Затем образец повторно намагничивали описанным способом, измеряли остаточную индукцию В, подавали в . намагничивающую катушку переменное размагничивающее поле высокой, частоты (0.5 кГц), амплитуда которого плавно уменьшается до нуля, измеряли остаточную индукцию 84 и определяли изменение. индукции Л В" Вг — Вд2. После укаэанных измерений на всех образцах металлографическим способом определяли глубину закаленного слоя и его твердость и строили градуировочные кривые зависимости изменения индукции ЬВ от температуры отпуска .

Tom или твердости HRC закаленного слоя (фиг. 3) и остаточной индукции Вд от глубины закаленного слоя для каждой иэ трех температур отпуска (фиг. 4), Определяли глубину закаленного слоя образца с неизвестными параметрами. Сна; чала на образце определяли величину Ви, а затем величину d 8 по описанным методи, кам, при этом 8@=0,21 Тл, а Л 8=0,076 Тл.

По величине ЬВ на градуировочной кривой

АВ (Твтл), показанной на фиг. 3, определяли

40 температуру Т отпуска образца. Величине

A В, равной 0,076 Тл, соответствует температура отпуска 350 С. По температуре огпуска 350 С, определенной по фиг. 3, делали заключение, что при определении глубины

45 слоя h необходимо воспользоваться градуировочными кривыми для 320 и 380 С (фиг. 4).

По кривой б величине 84 "0,21 Тл соответствует глубина слоя п23,5 мм, а по кривой в — пз-4,6 мм. Истинную глубину находили

50 путем линейной интерполяции между этими значениями по формуле

h=hz+ (Т-Т2)=4,05 мм. ha — и (Тз - T )

Таким образом, глубина слоя равна 4,05 мм.

Для проверки точности метода глубину . закаленного слоя измеряли также металлографическим способом (по результатам

17144Я5 травления и исследования структуры), она равна 3,95 мм. Учитывая достаточно большую погрешность разрушающего метода и некоторую условность понятия глубины закаленного слоя; можно считать, что резуль - 5 таты прямого и косвенного методов практически совпадают (различие составляет 2,5 ).

Использование изобретения обеспечит повышение точности определения глубины 10 закаленного и отпущенного слоя путем учета структурных изменений, происходящих в слое за счет колебаний температ,ры отпуска. Это позволит осуществлять неразрушающее определение глубины закаленных 15 слоев стальных изделий, изгогавливаемых из конструкционных сталей с содержанием углерода 0,3 и более, подвергаемых среднетемпературному отпуску после поверхностной закалки, к которым относятся, 26 например, массивные, материалоемкие и дорогие детали бурового и цементного машиностроения. Предлагаемый способ может быть также использован для опреде. ления температуры отпуска или твердости 25 закаленного слоя. Внедрение предлагаемого способа контроля позволит избавиться от

i трудоемких разрушающих металлографических испытаний, сократить число рабочих, занятых на контрольных операциях, улучшить условия их труда и уменьшить потери металла.

Формула изобретения

Способ определения глубины упрочненного слоя стальных изделий, заключающийся в том, что изделие намагничивают до насыщения, уменьшают намагничивающее поле до нуля, размагничивают изделие низкочастотным переменным полем с плавно убь.вающей до нуля амплитудой, измеряют остаточную индукцию и используют ее значение при определении глубины слоя, о тл и ч а ющ ийс я тем,что; сцельюповышения достоверности, повторно намагничивают иэделие до насыщения, уменьшают намагничивающее поле до нуля, измеряют остаточную индукцию, размагничивают поверхностный слой высокочастотным переменным полем с плавно убывающей до нуля амплитудой, повторно измеряют остаточную индукцию и с учетом разности измеренных после повторного намагничивания остаточных индукций определяют глубину слоя.

1714485

В,Т

0,3

О,С8

0,2

0,04

О,L

0 отп

К0

4,мм

Фиг.З.

Составитель И.Кесоян @"" 4 редактор О, дрковецкая Техред М.Моргентал КорректоР Э.Лончакова

Заказ 688 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва. Ж-35, Раушская наб.. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

l I

) 2500С

3200С

380ОС