Способ контроля трещинообразования в изделии

Иллюстрации

Показать всеРеферат

Изобретение относится к неразрушающему контролю качества материалов и может быть использовано в машиностроении, транспорте и т.п. Цель изобретения - повышение точности контроля за счет приближения условий испытаний к условиям эксплуатации. Изделие нагружают вибрацией, а сигналы акустической эмиссии принимают через воздушный зазор. Дополнительно нагружают изделие потоком газа с переменными скоростью и температурой. О трещйнообразовании в изделии судят по временному интервалу от начала вибрации до появления сигналов акустической эмиссии. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 G 01 N 29/14

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4665082/28 (22) 27.01.89 (46) 23.02.92. Бюл. М 7 (72) А.Е.Гуров, В.И.Халиманович, В.Т.Фадеев и М.Ю.Савельев (53) 620.179.16 (088.8) (56) Методы неразрушающих испытаний./Под ред. Р,Шарпа. — М.: Мир, 1972, с.27-58. (54) СПОСОБ КОНТРОЛЯ ТРЕЩИНООБРАЗОВАНИЯ В ИЗДЕЛИИ (57). Изобретение отйосится к нераэрушающему контролю качества материалов и моИзобретение относится к неразрушающему контролю качества материалов и изделий с применениЕм явления акустической эмиссии (АЭ) и может быть использовано в различных отраслях машиностроения, Энергетике и на транспорте.

Цель изобретения — повышение точности контроля за счет приближения нагрузки изделия к условиям эксплуатации.

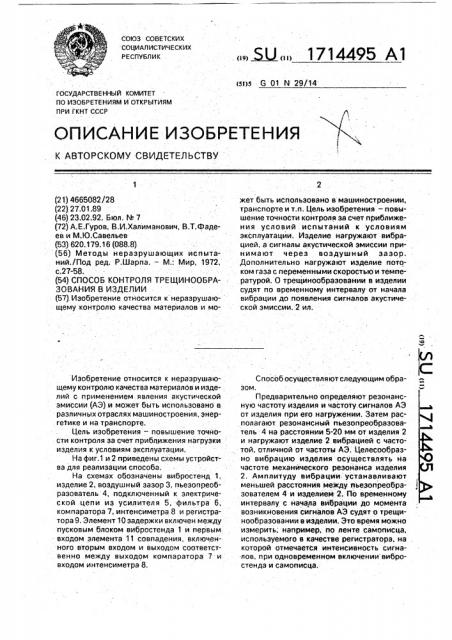

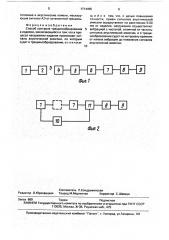

На фиг.1 и 2 приведены схемы устройства для реализации способа.

На схемах обозначены вибростенд 1, изделие 2, воздушный зазор 3, пьезопреобразователь 4, подключенный к электрической цепи из усилителя 5, фильтра 6, компаратора 7, интенсиметра 8 и регистратора 9. Элемент 10 задержки включен между пусковым блоком вибростенда 1 и первым входом элемента 11 совпадения, включенного вторым входом и выходом соответственно между выходом компаратора 7 и входом интенсиметра 8. Ы,, 1714495 А1 жет быть использовано в машиностроении, транспорте и т.п. Цель изобретения — повышение точности контроля за счет и риближения условий испытаний к условиям эксплуатации. Изделие нагружают вибрацией. а сигналы акустической эмиссии принимают через воздушный зазор.

Дополнительно нагружают иэделие потоком газа с переменными скоростью и температурой. О трещинообразовании в изделии судят по временному интервалу от начала вибрации до появления сигналов акустической эмиссии. 2 ил.

Способ осуществляют следующим образом.

Предварительно определяют резонансную частоту изделия и частоту сигналов АЭ от изделия при его нагружении. Затем располагают резонансный пьезопреобразователь 4 на расстоянии 5-20 мм от изделия 2 и нагружают изделие 2 вибрацией с частотой, отличной от частоты АЭ. Целесообразно вибрацию изделия осуществлять на частоте механического резойзнса изделия

2. Амплитуду вибрации устанавливают меньшей расстояния между пьезопреобразователем 4 и иэделием 2. По временному интервалу с начала вибрации до момента возникновения сигналов АЭ судят о трещинообразовании в изделии. Это время можно измерить; например, по ленте самописца, используемого в качестве регистратора, на . которой отмечается интенсивность сигналов, при одновременном включении вибростенда и самописца.

1714495

Выбор расстояния между пьезопреобразователем 4 и изделием 2 определяется чувствительностью пьезопреобразователя

4, затуханием сигнала в среде промежутка и нагружэющим действием в достаточной степени вибрации.

Для длинномерных изделий, моделируемых, в частности, односторонне закрепленной прямоугольной пластиной, пьезопреобразователь 4 размещают над той частью большей поверхности, где ее смещение относительно других частей должно принимать минимальное значение, т.е, . вблизи закрепления пластины или узлов пучности ее колебаний. Если в. изделии 2 имеется зародышевый дефект, для которого параметры движения по мере вибрации приводят к напряженно-деформируемому состоянию локальной области материала выше критического, то этот дефект (усталостная трещина) начинает развиваться, одновременно порождая в среде АЭ. В воздушном пространстве дискретные импульсы АЭ распределяются энергетически сообразно диаграмме излучения изделия 2 как акустически передающей антенны и отфильтровываются от сдвиговой компоненты изначальной упругой волны в твердом теле.

Вследствие этого пьезопреобразователь 4 принимает эти импульсы .с минимальным ослаблением (составляет примерно 15-17 дБ на частотах 100-300 кГц для воздушного промежутка длиной =10 мм) и с наименьшей величиной помехи от движения изделия 2. Принятые импульсы АЭ, а также акустические помехи низкочастотного диапазона преобразуются в электрические, усиливаются усилителем 5 и импульсной частью пропускаются фильтром 6 в виде радиоимпульсов на компаратор 7 с порогом срабатывания. Частота среза фильтра (ФВЧ) выбирается несколько меньшей резонансной частоты пьезопреобразователя 4 (частоты приема сигналов АЭ), чем обеспечивается глубокое подавление помех эа счет рассогласования их частотйых свойств с аналогичными свойствами сигналов АЭ от развивающихся дефектов. Компаратор 7 преобразует каждый радиоимпульс в серию видеосигналов, замеряемых. flo числу в единицу времени интенсиметром 8, длина которой зависит также от величины порога компаратора 7 и АЧХ.АЭ тракта.

Более качественным изделием считают то, для которого при. вибрации измеренный временной интервал либо больше, либо вообще не имеет завершения. При.этом прогноз разрушения материала иэделия предполагается по усталостному механизму. В другом случае, если указанный интер10. провождается большими амплитудами им20 пульсов АЭ, чем в случае каких-либо других

30

45

55 вал меньше статистического для качественных изделий и составляет от него 10-250, возникновение и развитие трещины обусловлено в большей степени технологически.ми причинами: нарушением соотношения рецептуры материала, режима его пластического деформирования, термообработки и тд

Таким образом, способ весьма эффективно и широко решает проблему контроля трещинообразования в изделиях из материалов, преимущественно, высокой удельной прочности (легированные стали, магниевые и титановые сплавы, конструкционные плэстики и др.), движущихся в воздушной среде

Ограничение способа указанными материалами вытекает в основном из-за того, что их трещинообразование, как правило,соматериалов. Это позволяет использовать способ без принципиального увеличения чувствительности АЭ аппаратуры, которая составляет примерно 1-2 мкВ для полосы частотой 200 кГц.

Вместе с тем для изделий, к которым до вибронагружения никаких нагрузок не при-. кладывалось, прием сигналов АЭ начинают с небольшой задержкой относительно момента пуска вибростенда 1, например на время, равное 2-3 периодам частоты вибрации, чем исключают за счет эффекта Кайзера информацию, не связанную непосредственно с первым скачкообразным оодрастанием (образованием) трещины. В этой. связи схема на фиг.1 может быть дополнена электрической линией 10 задержки и nponywàòåëeì электрического сигнала, выполненным, например, в виде элемента 11 совпадения (фиг,2) Способ гарантирует, также долговре- . менную и надежную работу пьезопреобразовэтеля, так как исключают прямое на него воздействие сил трения и инерции от движения контролируемого изделия. При этом конструкция пьезодатчика может быть упрощена, поскольку нет надобности в протекторе, возможно использование менее прочного корпуса и т.д.

Для приближения испытаний к условиям эксплуатации для некоторых изделий типа транспортных средств необходимо использовать. дополнительное нагружение изделия обработкой потока газа с переменными скоростью и температурой. Если изделие имеет внутреннюю полость. то целесообразно в этом случае разместить пьезопреобразователь со стороны внутренней полости, благодаря чему исключаются

1714495 тепловые и акустические помехи, маскирующие сигналы АЭ от усталостной трещины.

Составитель Л.Кондрыкинская

Редактор О.Юрковецкая Техред ММоргентал Корректор С.Шевкун

Заказ 689:.. Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5. Производственно-издательский комбинат "Патент", r,.Óæloðîä, ул.Гагарина. 101

Формула изобретения . Способ контроля. трещинообразования в изделии, заключающийся в том. что в процессе нагружения изделия принимают сигмалы акустической эмиссии, по которым судят о трещинообразровании, о т л и ч а юшийся тем, что, с целью повышения точности, прием сигналов акустической эмиссии осуществляют на расстоянии 5-20

- мм от изделия, нагружение осуществляют

5 вибрацией с частотой, отличной от частоты сигналов акустической эмиссии, а о трещинообразовании судят по интервалу времени . от начала вибрации до появления сигналов акустической эмиссии.