Способ изготовления подошв для обуви из микропористых резин

Иллюстрации

Показать всеРеферат

Изобретение относится к обувной промышленности и может быть использовано при изготовлении подошв из резин. Способ изготовления подошв из микропористых резин состоит в том, что производят разьединение Листа ,на два слоя - монолитный ходовой слой и микропористый внутренний слой, вы пол ияют намдзку клеем обоих слоев по поверхности среза, склеивают оба слоя по клеевой пленке и затем осуществляют вырубание подошв и их отделку. Данный способ обеспечивает повышение качества путем снижения усадки и коробления подошв. 2 табл.

СОЮЗ СОВЕТСКИХ . СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

4 а

СЛ

О бд

1 (21) 4623605/12 (22) 22.12.89 (46) 29.02.92. Бюл. I+ 8 (71) Хмельницкий технологический институт битового обслуживания

- (72) И. А. Мандзюк, В, М. Калина, В, M. Навроцкий, Н. А. Присикарь и Г. А. Варяница (53) 685.312 122.6(088.8) (56) Справочник обувщика. Под ред. А. Н.

Калиты. М„ЛИ, 1988, с, 238-243, (54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОДОШВ

ДЛЯ ОБУВИ ИЗ МИКРОПОРИСТЫХ РЕ.ЗИН

Изобретение относится к обувной промышленности, а именно к.способам изго.товления микропористых подошв.

Известен способ изготовления подошв из микропористых резин, который включает выполнение следующих технологических операций: разруб подошв из листов микропористой резины механическими резаками на прессе ПВГ-18-1-0; механическую обработку вырубленных подошв с целью выравнивания по толщине (производится на машине ДН-2-0 наждачной бумагой или поперечным кругом); намазку клеем: внутренней части подошвы; сушку клеевой пленки при температуре окружающей среды:в тече; ние 24 ч.

В ходе выполнения технологических операций, начиная с операции "разруб подошв" иэ микропористой резины, наблюдает-ся коробление со стрелой прогиба 5-21 мм

„„Я2 „, 1715293 А1 (51)5 А 43 В 10/00, 1,3/12

2 (57) Изобретение относится к обувной промышленности и может быть использовано при изготовлении подошв из резин. Способ изготовления подошв из микропористых резин состоит в том, что производят разъединение листа,на два слоя — монолитный . ходовой слой и микропористый внутренний слой, выполняют намазку клеем обоих слоев по поверхности среза, склеивают оба слоя по клеевой пленке и затем осуществляют вырубание подошв и их отделку. Данный способ обеспечивает повышение качества. путем снижения усадки и коробления подошв. 2 табл. и изменение линейных размеров. Величина изменения линейных размеров подошв после выполнения технологических операций по их обработке в зависимости от размера подошв колеблется по длине от 3 мм до 7 мм.

Короблениеи изменение линейных размеров подошв обусловлены усадочными явлениями. Усадка является следствием неравномерных процессов, происходящих в материале при его разрубе и последующей обработке.

Известен способ изготовления подошв для защитной обуви, в котором подошва содержит первый слой - ходовую часть из платного каучука и второй слой иэ пористой . резины.

Однако данный способ. не позволяет исключить усадку вырубленных подошв.

Известен способ изготовления подошв, в котором для разруба подошв используют. шпальтованные раздвоенные листы микропористой резины, т. е. с одной стороны листа — монолитный, тонкий рифленый, ходовой слой, а с другой — микропористый слой. Отклик на воздействие внешних механических усилий у каждого из слоев различен..

Поэтому уже после разруба происходит изменение линейных размеров подошвусадка. Величина усадки возрастает по мере выполнения технологических операций обработки подошв и достигает после нанесения клеевой пленки на подошву 1-3,8 .

Коробление подошв, определенное по сгреле прогиба центральной части, составляет

5-21 мм.

Усадка и коробление являются причиной высокого процента брака при изготовлении обуви. Выруба1отся подошвы согласно ростовочного ассортимента обуви, . а после технологических операций обработки-они не соответствуют ему, изменяя свои размеры в меньшую сторону. Коробление затрудняет процесс крепления подошвы к верху обуви, снижается прочность клеевого шва, а также не обеспечивает качественного выполнения операции "прикрепление ранта".

Цель изобретения — повышение качестha путем снижения усадки и короблейия подошв.

Поставленная цель достигается тем, что согласно способу изготовления подошв для обуви из микропористых резин, включающему операции разруба подошв из листов микропористых резин и последующей их отделки перед разрубом, производят разъединение листа на два слоя: монолитный ходовой слой и микропористый внутренний . слой; на оба слоя наносят клеевую пленку и производят склеивание обоих слоев.

Положительный эффект снижения усадки и исключения коробления вырубленных из такой резины подошв достигается за счет наличия промежуточной клеевой пленки, выполняющей роль слоя, облегающего релаксацию внутренних напряжений, возникающих в подошвах при их разрубе и

5 последующей технологической обработке. .Пример 1. Резину марки РПШ толщиной 6 мм разрезали иа машине 7567/Р2 в два слоя. Первый — монолитный, ходовой слой толщиной 1,5 мм, второй —, микропори10 стый слой толщиной 4,5 мм. Оба слоя намазывают наиритовым клеем 20 -ной концентрации, сушат в течение 15-30 мин при температуре окружающей среды. Оба слоя склеивают поддавлением 0,05 МПа: Иэ

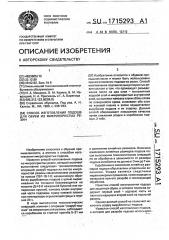

15 подготовленных таким образом листов мик-. ропористой резины. вырубают подошвы, Результаты исследований по определению изменения линейных размеров подошв по длине и короблению. вырубленных по предлагаемому способу, в сравнении с из20 вестными, приведены в табл. 1.

Для вырубки. использовали металлический резак — размер подошвы по эталону

280 мм.

Пример 2. Изготовление подошвы

25 предлагаемым способом производили из резины "Депора". Результаты исследований приведены в табл. 2.

Данный способ позволяет улучшить качество подошв из микропористых резин.

30 . Формула изобретения

СпоСоб изготовления подошв для обуви иэ микропористых резин, включающий операции разруба подошв из листов микропористых резин и последующей их отделки, 35 о т л и ч à ю шийся тем, что, с целью повышения качества путем снижения усадки и коробления подошв, перед разрубом производят разьединение листа на два слоя: монолитный ходовой слой и микропо40 ристый внутренний слой. затем осуществляют намаэку клеем обоих слоев по поверхности среза и производят склеиваwe обоих слоев по клеевой пленке.

1715293

Таблица 1

Величина изменения линейных азме ов мм

Величина стрелы прогиба по ент по ошвы мм

Резина, пол- Обычная микученная по ропористая предлагаемо- резина РПШ м способ

Резина, пол- Обычная микученная по ропористая предлагаемо= резина РПШ м способ

Технологические операции

-0,1075

-0,2075

-1,015

-1,696

Разруб

Высотой 24

Механическая обработка на машине ДН-2-0

Намазка наиритовым клеем

20 "HOA концентрации

Сушка в течение 24 ч, при температуре окружающей сеы

5

-0,625

-2,378

+0,0825

-4,841

1,5

-7,2485

-0 5375

21

Таблица 2 Составитель И.Мандзюк

Редактор M.Áàíäóða Техред М.Моргентал . Корректор Э.Лончакова

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина. 101

Заказ 552 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва,Ж-35; Раушская наб„ 4/5