Способ флотационного обогащения карбонатсодержащих флюоритовых руд

Иллюстрации

Показать всеРеферат

Изобретение относится к обогащению полезных ископаемых и м.б. использовано при обогащении карбонатных флюоритовых руд. Цель - повышение качества и извлечение ценного компонента в концентрат путем улучшения селективности разделения. Пульпу в основной флотации кондиционируют вначале с серно-кислым алюминием, затем с жидким стеклом и жирно-кислотным собирателем. После этого проводят флотацию флюорита с перечистными операциями концентрата. Перед третьей перечистной флотацией концентрата пульпу предварительно кондиционируют с лигносульфонатом и кремнефтористым натрием. После этого пульпу подвергают пропарке. Кондиционирование пульпы в основной флотации ведут при 16-18° С. 1 з.п. ф-лы, 5 табл.

() 9) (! I) СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 В 03 0 1/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4727050/03 (22) 04.08.89 (46) 29.02.92. Бюл. М 8 (71) Сибирский государственный проектный и научно-исследовательский институт цветной металлургии (72) А.А.Марченко, В,П.Сафончик и В-.И.Нор- . кина (53) 622.765.06(088.8) (56) Авторское свидетельство СССР гв 654291, кл. В 03 0 1/02, 1976.

Мокроусов B.À. Обогащение кальцитофлюоритовых руд флотацией с применением солей алюминия. — Горный журнал, 1945, N. 9, с. 27-30. (54) СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ КАРБОНАТСОДЕРЖАЦИХ ФЛЮОРИТОВЫХ РУД

Изобретение относится к обогащению полезных ископаемых и может быть использовано на обогатительных фабриках, пере- . рабатывающих плавикошпатовое карбонатсодержащее сырье.

При обогащении карбонатно-флюоритовых руд флотацией.известно применение в качестве депрессора пустой породы смеси кислого жидкого стекла и лигносульфоната, Недостатком данного способа является невозможность достижения высоких технологических показателей обогащения, необходимость подогрева пульпы в операции основной флотации.

Известно применение в качестве модификатора при флотационном разделении (57) Изобретение относится к обогащению полезных ископаемых и м,б. использовано при обогащении карбонатных флюоритовых руд. Цель — повышение качества и извлечение ценного компонента в концентрат путем улучшения селективности разделения.

Пульпу в основной флотации кондиционируют вначале с серно-кислым алюминием. затем с жидким стеклом и жирно-кислотным собирателем. После этого проводят флотацию флюорита с перечистными операциями концентрата. Перед третьей перечистной флотацией концентрата пульпу предварительно кондиционируют с лигносульфонатом и кремнефтористым натрием.

После этого пульпу подвергают пропарке.

Кондиционирование пульпы в основной флотации ведут при 16 — 18 С. 1 з.п. ф-лы, 5 табл. кальцита и флюорита смеси кислого жидкого стекла и бифторида аммония.

Недостатком данного способа являются низкие технологические показатели обогащения.

Наиболее близким техническим решением является способ разделения флюорита .и кальцита, предусматривающий применение в качестве депрессора жидкого стекла и серно-кислого аммония, а в качестве собирателя олеиновой кислоты, причем важен порядок подачи. депрессоров, сначала ведут перемешивание с жидким стеклом, а затем с сернокислым алюминием, Недостатком данного способа также является невозможность получения высоких технологических показателей обогащения.

1715432 возможно (см. табл. 3) 50

Цель изобретения — повышение технологических показателей обогащения: повышение качества флотоконцентрата и извлечения флюорита в концентрат.

Поставленная цель достигается тем, что в предлагаемом способе флотационного обогащения карбонатсодержащих флюоритовых руд, включающем кондиционирование пульпы в щелочной среде в присутствии модификаторов и жирокислотного собирателя, флотацию с шестью перечистками концентрата, пульпу в основной флотации кондиционируют вначале с сернокислым алюминием, а затем в жидким стеклом при

16 — 18 С, а перед третьей перечистной флотацией концентрата пульпу кондиционируют с кремнефтористым натрием и лигносульфатом, после чего подвергают пропарке.

Сопоставительный анализ заявляемого решения с прототипом показывает, что пульпу в основной флотации кондиционируют вначале с серно-кислым алюминием, а затем с жидким стеклом; процесс основной флотации ведут без подогрева при 16 — 18 С; перед третьей перечистной флотацией концентрата пульпу кондиционируют с кремнефтористым натрием и лигносульфонатом, после чего подвергают пропарке, Известны технические решения, в которых. в качестве депрессора подают жидкое стекло и серно-кислый алюминий, но в нем порядок кондиционирования отличается— сначала кондиционируют с жидким стеклом, а затем с серно-кислым алюминием.

Следует отметить, что порядок подачи реагентов, а особенно модификаторов, является весьма важным фактором, характеризующим способ флс ационного обогащения, вследствие влияния на процесс селекции разделяемых минералов.

В известных способах флотации с жирно-кислотными собирателями флотацию ведут при подогреве пульпы до 30-350 С, тогда как в предлагаемом способе процесс основной флотации ведется при 16-18 С, при подогреве до 30 С, процесс селекции нарушается и достижение цели изобретения неB одном из технических решений применяют операцию пропарки, но температура пропарки составляет 40 С, перед операцией пропарки пульпа кондиционируется с кислым жидким стеклом и бифторидом аммония,. операция пропарки проводится перед второй перечистной флотацией концентрата. При этом получены низкие технологические показатели обогащения вследствие нарушения селективности разделения минеоапов, 5

"I5

При кондиционировании вначале с серно-кислым алюминием, а затем с жидким стеклом очевидным является наоушениеселективности разделения кальцита и флюорита,при использовании же совокупности признаков изобретения сепективность разделения кальцита и флюорита повышается (см. табл.

1, 2). Очевидно является также сйижение извлечения ценного компонента в концентрат при повышении качества концентрата при введении дополнительного депрессора, однако при использовании совокупности признаков изобретения извлечение ценного компонента в концентрат повышается при одновременном повышении качества концентрата.

Пример. Карбонатно-флюоритовая руда, содержащая 40-41% флюорита и 5—

6% кальцита после измельчения в щелочной среде рН 9 до крупности 60% класса — 74 мкм подвергалась кондиционированию в течение 1 мин с серно-кислым алюминием, затем кондиционированию в течение 2 мин с жидким стеклом и 3 мин кондиционировалась с жирно-кислотным собирателем ТЖК вЂ” 400 г/т (технические жирные кислоты). После чего пульпа подвергалась обогащению в цикле основной флюоритовой флотации при

16 — 18 С с получением концентрата и хвостов. Концентрат после двух последовательных перечистных операций флотации кондиционировапся с кремнефтористым натоием -70 г/т и лигносульфонатом — 70 г/т в течение 1 мин и подвергался пропарке при

8О С в течение 15 мин, после чего поступал на 4-кратную перечистку с получением конечного флюоритового концентрата.

Результаты опытов, характеризующих. примеры конкретного выполнения изобретения, приведены в табл, 1 — 5.

Из результатов, приведенных в табл. 1 следует, что наилучшие технологические показатели обогащения получены при кондиционировании пульпы в основной флотации вначале с серно-кислым алюминием — 100 г/т, а затем с жидким стеклом — 200 r/T, при прочих равных условиях. Так, содержание флюорита в концентрате повышается на 0,88, извлечение на 3,3 при снижении извлечения кальцита (вредной примеси) в концентрат на 0,5% (по сравнению с обратным порядком кондиционирования, т.е. при кондицонировании вначале с жидким стеклом — 200 г/т, затем с А!2($04)з — 100 г!т, Результаты опытов по выявлению оптимальных расходов жидкого стекла и сернокислого алюминия приведены в табл. 2.

В результате анализа результатов, приведенных в табл, 2, можно сделать вывод, 1715432

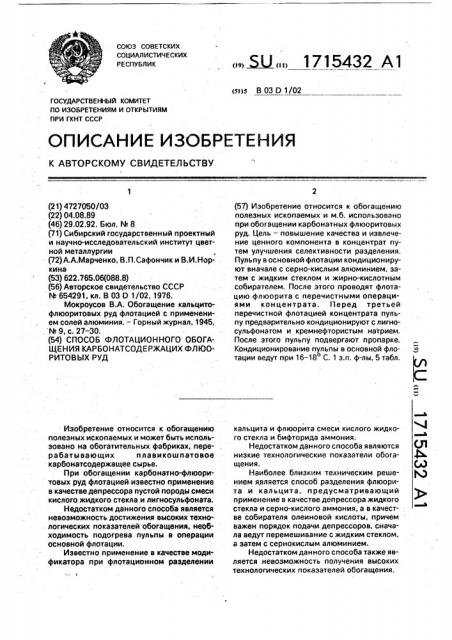

Таблица 1

Влияние порядка подачи модификаторов на селективность разделения

Содержание, Х ) Извлечение, в аГ CaCO ) CaF< CACO>

Условия проведения

Продукты

Выход, 3

35,1 96,31 1,07 81,5

5.,6 30,04 4,!

1,6 . 58,17 2,2 г1,ое г,!

2,8 37,24 2,5

1,0 67,42 1,6

1 0 77 83 1 ° 9

48,8 3,48 4,! !

00,0 41,5 6,24 100,0

По изобретению кондиционирование вначале с А12(80 )з

100 г/т, затем с жидким стеклом — 200 г/r, -18 С, пропарка с кремнефтористым натрием и лигносульфонатом первд 8I перечистНой флотацней

Концентрат

1-ый пром.прод.

2-ой прои. прод.

3-ий прои. прод.

4-ый пром.прод.

5-ый пром.прод.

6-ой пром. прод.

Хвосты

Исходная руда

6,2

Концентрат

1-ый пром.продукт

2-ой прем.продукт

3-ий прон. продукт

4-ый яром.вродукт

5-ый пром.продукт, 6-ой прон.продукт

Хвосты .

Исходная руда

78,0

4,7

4,6

2,0

2,5

2,2

2,5

3,5

1Оо,O

Во,4

3,1

4, 1

2,2 г,о

2,7 г,о

3,5

1ОО,О

95,43

31,3

51,64

26,71

39,03

58,31

70,41

2,99

4 1, 6

95, 48

24, 34

5о, 33

25, 57

36, 3

59, 7!

70,64

3, о8

41,6

34,0 б; 3

3,7

3,2

2,7

1,6

1,5

47,0 !

ОВ,O

35,0

5,2

3,4

3,6

2,3

lэ9

1,2

47.4 !

0О,О. 1,57

Кондиционирование вначале с яидкнм стеклом200 г/т, затем с

А10(SOa) > - 100 г/т, -18 С пропарка с лигно сульфонатом и кремнефтористыи натрием перед

Ш перечистной флотацией

6,0

1,28

Кондиционирование вначале с яийким стеклом600 г/т, затем с

А1з(ВОв)ь - 300;/т,, -!8 С, пропарка с крем-., нефтористым натриеи н лигносульфонатои натрия перед И перечисткой флотацией

Концентрат

1-ый прон. продукт

2-ой прон. продукт

3-ий яром, продукт

4-ый прои.вродукт

5-ый прок. продукт

6-ой прая.продукт

Хвосты

Исходная руда

5,08 что расход серно-кислого алюминия состав ляет 100 г/т,жидкого стекла 200 г/т.

В табл. 3. приведены опыты, доказывающие влияние температуры пульпы в процес° се основной флотации. 5

Как следует из табл, З,при повышении температуры пульпы основной флюоритовой флотации процесс селекции кальцита и флюорита нарушается, резко возрастает содержимое вредной примеси кальцита в кон- 10 центрате.

В табл. 4 приведены результаты флотационного обогащения карбонатно-флюоритовой руды; характеризующие влияние. операции пропарки в перечистной флота- 15 ции концентрата.

Как следует из табл. 4, наиболее оптимальным является введение операции пропарки с предварительным кондиционированием с кремнефтористым натрием и лигносульфона- 20 том перед третеьй перечистной флотацией концентрата.

Технико-экономические показатели обогащения по предлагаемому способу и по. технологии прототипа приведены в табл. 5, 25

Предлагаемый способ флотационного обогащения карбонатно-флюоритовых руд может быть реализован на любой обогатительной фабрике, перерабатывающей харбонатсодержащие флюоритовые руды. 30

Использование предлагаемого способа флотационного обогащения карбонатсодержащих флюоритовых руд обеспечивает по сравнению с известными способами повышение качества флюоритового концентрата на.0,88 („повышение извлечения флюорита в концентрат на 3,5 ; снижение вредной примеси СаСОз в концентрате на 0,5%.

Формула изобретения

1. Способ флотационного обогащения карбонатсодержащих флюоритовых руд, включающий кондиционирование пульпы в щелочной среде в присутствии жидкого стекла, серно-кислого алюминия и жирнокислотного собирателя, основную флотацию флюорита, перечистные флотации концентрата, отличающийся тем, что, с целью повышения качества и извлечения ценного компонента в концентрат путем улучшения селективности разделения, кондиционирование пульпы производят вначале с сернокислым алюминием, а затем с жидким стеклом, а перед третьей перечистной флотацией концентрата пульпу предварительно кондиционируют с лигносульфонатом и кремнефтористым натрием, после чего подвергают пропарке.

2. Способ по и. 1, отличающийся тем, что основную флотацию ведут при 16-18о.С, 1715432

Таблица 2

Содержание, Сагыз Сасоу

Условия проведения опытов, расход реагентов, г/т

Извлечение, Ф

Продукты

Выход,Ф

СаГ СаСОЗ Alp(SOp) 50

Ж.стекло 100

78,79

3,53

42,66

Концентрат

Хвосты

Исходная руда

52,0

48,0

100,0

9,25 96,0 78,8

2,65 4,0 21,2

6,01 100,0 100,0.

А1 (Во4)! 100

Ж, стекло 200 79,33

3,53

42,95

79,79

4,11

41,72

Концентрат

Хвосты

Исходная руда

52,0

48,0

100,0

50,1

"9,9

100,0

8,78 96,0

3,28 4,0

6,14 100,0

8,63 95,1

2,93 4,9

6,29 100,0

° Э

74,4

25,6 !

00,0

74,7.

25>3

100,0 р г

А1 (SO@)з 200

К. стекло 400

Концентрат

Хвосты

Исходная руда

Таблица 3

Влияние температуры пульпы на технологические показатели. основной флюоритовой флотации

Содержание, Ф Извлечение, ф

Выход, Ф

Условия проведения

- опыта, температура о осн.флот. С

Продукты

-т

СаР CACO> CaF CaCO

8,78

3,28

6,14

9,28

2,95

6,31

g,4

2,01

6,0

1,07

6-ой пром,продукт

Хвосты

Исходная руда

Концентрат

6,24

1,8

1-ый пром.продукт

2"ой пром.продукт

3-ий прои. продукт

4-ый пром.продукт

5""ый прои. продукт

Хвосты

Исходная руда

6,6

Концентрат

Хвосты

Исходная руда

Концентрат

Хвосты

Исходная руда

Концентрат

Хвосты

Исходная руда

Концентрат

1-й прои. продукт

2"ой пром.продукт

3-ий пром.продукт

4-ый прои. продукт

5-ый пром,продукт

52,0

4S,0

100,0

53,0

47,0

100,0

54,0

46,0

100,0

35,!

5,6

1,6

4,1

2,8

1,0

1,0

48„8

100,0

33,6

5,0

3,2

4,5

2,3

2 0

48,0

100,0

79.33

3,53

42,95

76,52

3, 13

42,03

75,01

2,92

41,95

96,31

30,04

58,17

21,08

37,24

67,42

77,83

3 48

41,5

95,3

34,41

53,82

32,67

43,83

73,51

2,87

42,01

96,0 74,4

4,0 25,6 18

100,0 100 0

96,5 78,0 .

3 5 22,0 40

100 0 100,0

96,8 . 84,6

3,2 15,4 60

100 0 100 0

8i,5 Температура пульпы в осн.флотации 18 С (по изобретению)

2,2

2,!

2,5

1,6

1,9

4,1

100,0

76,2 То же, но температура пульпы в осн, флотации

40оС

4,!

3,5

2,4

2,9

3,3

100,0

1715432

Табпи9а

Извлечение, Ф

Продукты

CaF<

35,!

5,6

I,6

2,8

1,0

1,0

48,8

100,0

36,4

5,3

4,4

2,7

I,8

1,2

46,8

100,0

5,4

S1 5

4,1

2,2

2,1

1,07

2,5

1,6

1,9

4,1

100,0

82,2

3,4

2,7

1,3

2,5

2,2

2,1

2,2

2,7

100,0

84,0

2,2

4,1

2,9

2,4

1,2

1,1

1,1

2 4

1;9

2,1

1,8

1,2

48,2

100,0

35 ° 5

3,2

100,0

78,5

3,5

4,7

3,9

2,2

2,4

2,3

2,3

3,7 . 100,0

5,7

3,9

1,8

1,7

1,5!.,3

48,6

100,0

29,8

5,5

3,8

3,6

3,0

2,9

2,8

48,6

100,0

66;4

4,1

4,5

5,5

2,92

5,2

5,3

5,2

3,8

100,0 ица 5

° Ф

Т.а.бл

Продукты

Концейтрат

Концентрат

81,g

78, О

Условия проведения

Операция пропарки перед

1 третьем перечистной флотацией (по изобретению) Операция пропарки перед второй перечистной флотацией

Операция пропарки перед четвертой перечистной флотацией

Операция пропарки исключена

По изобретению, но операция пропарки ведется без предварительного кондиционирования с кремне. фтористыи натрием и лигносульфонатом

Способ обогащения

По изобретению

По прототипу

Концентрат

1-ый пром.продукт

2"ой прон.продукт

3-ий пром.продукт

4-ый пром.продукт

5-ый прои. продукт

6-ой прои. продукт

Хвосты

Исходная руда .

Концентрат

1-ый пром.продукт

2-ой прои. продукт

,2-ий пром.продукт

4-ый прои.продукт

5-ый прои. продукт

6-.ой пром.продукт

Хвосты

Исходная руда

Концентрат

1-ый прои. продукт

2-ой пром.продукт

3-ий прои. продукт

4-ый прои.проду;.r

5-ый прон.проду>.т

6-ой прон. продукт

Хвосты

Исходная. руда

Концентраиця

1-ый пром.продукт

2-ой пром.продукт

3-ий пром.продукт

4-ый прои. продукт

5-ый пром.продукт

6-ой прон. продукт

Хвосты

Исходная руда

Концентрат

1-ый прон. продукт

2-ой яром.продукт

3-ий яром.продукт

4-ый ором. продукт

5-ый пром.продукт

6-ой пром.продукт

Хвосты

Исходная руда

Выход, Ф Содержание, CaF ) СаСОЗ

21,08

37,24

67,42

77,83

3,48 .

41,5 93,99

26,91

25,10

39,41

50,58

63,4

75,18

2,43

41 6

93 1

3I 33

49,25

52,55

22,61

25,90

36,15

2,75

41,0

92,6

34,2

41,67

52 „24

59,55

66,90

75,2

3,!

41,8

9",23

31,45

49,78

64,67

73,35

77,04

78,12

3>40

42,32

Содержание, ь

Car CaCO3

96,31 1,07

95,<3 1,57

Извлечение

-CaF Ж