Способ холодной прокатки труб

Иллюстрации

Показать всеРеферат

Изобретение относится к трубопрокатному производству и может быть использовано в станах холодной прокатки труб. Цель изобретения - повышение качества поверхности труб. В способе холодной прокатки труб осуществляют деформацию заготовки валками 3 на оправке 4 и правят на удлиненном конце 7 оправки искривления передних концов труб правильной втулкой 6. Втулка расположена в переднем патроне 5. В зону правки подают охлаждающую жидкость через отверстия, выполненные в стенах правильной втулки. При этом исключается налипание металла на внутреннюю поверхность втулки и обеспечивается высокое качество поверхности труб. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (sl)s В 21 В 21/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4491171/02 (22) 04.07.88 (46) 29.02,92. Бюл. М 8 (71) Нижнеднепровский трубопрокатный завод им. Карла Либкнехта (72) Б.А. Резниченко, А.В. Гамерштейн, В.А.

Гамерштейн, Б.Л. Лапидус, А.Л. Цейтина и

И.С. Верховская (53) 621.774,36(088.8) (56) Дуплей Г,Д. и др. Уменьшение искривления концов тонкостенных труб. — Металлург, 1972, М 10, с. 34 — 35. (54) СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ТРУБ (57) Изобретение относится к трубопрокатно„„ Ы „„1715457 А1 му производству и может быть использовано в станах холодной прокатки труб. Цель изобретения — повышение качества поверхности труб. В способе холодной прокатки труб осуществляют деформацию заготовки валками 3 на оправке 4 и правят на удлиненном конце 7 оправки искривления передних концов труб правильной втулкой 6. Втулка расположена в переднем патроне 5. В зону правки подают охлаждающую жидкость через отверстия, выполненные в стенах правильной втулки. При этом исключается налипание металла на внутреннюю поверхность втулки и обеспечивается высокое качество поверхности труб. 2 ил.

1715457

30

45

Изобретение относится к трубопрокатному производству и может быть использовано на станах холодной периодической и ро катки труб.

Цель изобретения — повышение качества поверхности труб и снижения расхода металла.

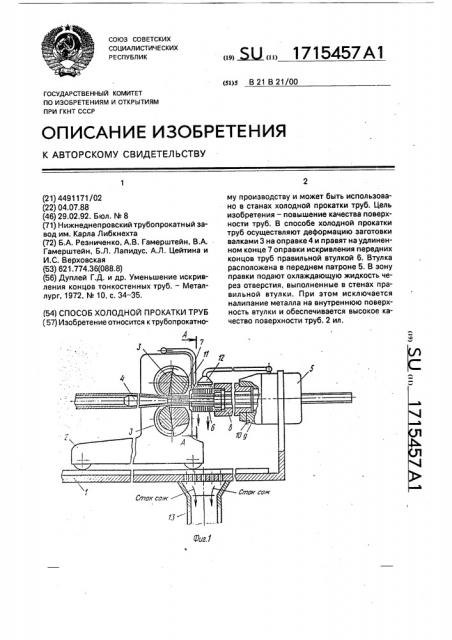

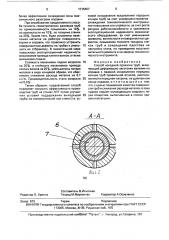

На фиг. 1 представлена схема осуществления предлагаемого способа; на фиг, 2— сечение А — А на фиг. 1.

В станине 1 установлены подвижная рабочая клеть 2, которая несет валки 3, а также удерживаемая стержнем оправка 4, передний патрон 5, правильная втулка 6. Жестким продолжением оправки 4 является ее удлиненный конец 7, предназначенный для правки переднего конца трубки изнутри нее.

Втулка 6 установлена в месте расположения торца (за ним) оправки и соосно с ней и скреплена резьбовым соединением жестко и соосно с обоймой 8, которая, в свою очередь, вставлена во фланец 9 переднего патрона и жестко соединяется с фланцем 9 тремя винтами 10, равномерно расположенными по окружности. При этом направлении ввинчивания (вкручивания при закреплении) втулки 6 в обойму 8 противоположно направлению периодических поворотов заготовки-раската — трубы в процессе прокатки. В стенке правильной втулки 6 выполнены многочисленные сквозные отверстия для прохождения охлаждающей жидкости извне внутрь втулки 6.

Для подачи охлаждающей жидкости стан снабжен коллекторными подводами 11 и 12 — соответственно в очаг прокатки и на правильную втулку 6с многочисленными отверстиями в ее стенке. Для сбора отработанной (нагретой) жидкости внизу станины

1 имеются сточный трубопровод 13 и емкость (не показана).

Предлагаемый способ холодной прокатки труб осуществляют следующим образом.

Заготовка порциями подается в валки 3 и обжимается ими на оправке 4 при возвратно-поступательном перемещении клети 2 с поворотом заготовки посредством оправки

4, промежуточного и переднего патрона.

При этом одновременно с прокаткой и вслед за ней осуществляется правка переднего конца трубы посредством прохождения ее через кольцевую щель между втулкой 6 и удлиненным концом 7 оправки. Элементы 6 и 7 создают очаг правильной деформации, В ходе технологического процесса прокатки и правки трубы в зону правки подают охлаждающую жидкость через отверстия, выполненные в стенке правильной втулки 6.

Охлаждающей жидкостью может быть вода, эмульсия, смазочно-охлаждающая жидкость (СОЖ). Подачу жидкости ведут из коллекторных подводов 11 и 12 соответственно в очаг прокатки и в отверстия втулки 6, через которые жидкость достигает наружной поверхности трубы (внутри втулки 6) и отбирает часть тепла от нагретых втулки, трубы и удлиненного конца 7 оправки 4.

Отработанная жидкость стекает с правильной втулки 6 в сточный трубопровод 13, а из него — в сточную емкость.

Пример. Предлагаемый способ осуществляют на станине ХПТ90 при прокатке подшипниковых труб из хромистой стали

ШХ15 по маршруту 66,8х5,5 мм из горячекатаной трубной заготовки 83х9 мм, Оправка имеет длину 880 мм. Величина ввода удлиненного конца 7 оправки 4 в правильную втулку 6 составляет 34 мм. Диаметр цилиндра бц оправки составляет 69 мм, пережима

55,4 мм и удлиненного конца 54,4 мм, На фланце шпинделя переднего патрона 5 установлена и жестко закреплена обойма 8, а в ней — правильная втулка 6. При этом торец последней установлен на расстоянии 140 мм от общей вертикальной плоскости горизонтальных геометрических осей рабочих валков 3 (с калибрами).

Правильная втулка 6 изготовлена из закаленной хромистой стали ШХ15 в виде трубчатого цилиндра длиной 49 мм и с наружным и внутренним диаметрами соответственно 82 и 68,3 мм. В стенке втулки 6 выполнены круглые сквозные отверстия диаметром 10 мм, размещенные по четырем образующим линиям цилиндра, равноудаленным друг от друга по окружности втулки.

Охлажденная жидкость — СОЖ в виде водного раствора эмульсола ЭТ-2 в количестве 9 с добавкой кальцинированной соды в количестве 0,4 . СОЖ подают в очаг деформации из трубчатого коллектора 11, размещенного на подвижной клети 2, а в отверстия в стенке втулки 6 — из стационарного трубчатого коллектора 12, размещенного на переднем патроне 5.

При опробовании предлагаемого способа эффективность и результативность охлаждения возрастает (по сравнению со способом без охлаждения очага правки) за счет постоянного, непрерывного охлаждения участков трубы, прилегающих непосредственно к зоне максимального разогрева деформируемого металла, включающей зону правки и соседнюю с ней зону, близкую к концу обжимного участка. Поэтому предлагаемый способ реализуется при прежнем (как в прототипе) общем расходе

СОЖ(2 л/с) и позволяет обеспечить гораздо

1715457 более эффективное охлаждение эоны максимального разогрева оправки.

При опробовании предлагаемого способа точность геометрических размеров труб по прямолинейности повысилась на 18ф„5 по волнистости íà 10, по толщине стенки на 20 . Кроме того, были устранены налипания металла на рабочую поверхность втулки и оправки, что позволило устранить поверхностные дефекты на трубах и умень- 10 шить их отбраковку. В значительной мере повысилась эксплуатационная надежность механизмов привода клети и валков, а также механизма подачи.

Стойкость механизма подачи возросла 15 на 20, а стойкость механизмов привода клети и валков на 25, уменьшились потери металла в виде концевой обрези, что обеспечило снижение расхода металла на 6,7 кг/m. Производительность стана возросла 20 на 5,6 .

Таким образом, предлагаемый способ позволяет повысить эффективности производства труб на станах ХПТ путем улучшения условий поддержания выходящей 25 трубы на геометрической оси стана (т.е. условий исправления искривления передних концов труб) за счет усовершенствования охлаждения технологического инструментаи повышения его стойкости, за счет роста ресурса работоспособности и увеличения эксплуатационной надежности механического оборудования, за счет уменьшения кривизны, волнистости и поверхностных дефектов, повышения точности толщины стенок труб и сокращения простоев на настройку стана, на проведение восстановительного ремонта и на замены технологического инструмента.

Формула изобретения

Способ холодной прокатки труб, включающий деформацию заготовки валками на оправке с правкой искривления передних концов труб правильной втулкой, расположенной в переднем патроне, на удлиненном конце оправки, отличающийся тем, что, с целью повышения качества поверхности труб и снижения расхода металла, в зону правки подают охлаждающую жидкость через отверстия, выполненные в стенке правильной втулки.

Put Z

Составитель В.Игнатьев

Техред М.Моргентал Корректор А.Осауленко

Редактор О. Хрипта

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина. 101

Заказ 673 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5