Устройство для нанесения технологической смазки на прокатный валок

Иллюстрации

Показать всеРеферат

Изобретение относится к прокатному производству и может быть использовано для нанесения смазки из брикетов по зонам рабочей поверхности валков трубопрокатных станов. Цель изобретения - повышение качества проката и износостойкости валка путем выравнивания износа по длине его бочки и исключения налипания металла. Устройство состоит из обоймы 1. внутренняя полость которой выполнена в виде изолированных вертикальных отсеков 3, в каждый из которых установлен с возможностью перемещения к рабочей поверхности валка 4 стержень 5 из материала смазки. Обойма 1 с одной стороны герметично закрыта крышкой 6, в которой выполнены каналы для подвода охладителя в каждый отсек. Охладитель, кроме своего прямого назначения , выполняет функцию по перемещению и поджатию к валку стержней 5. Охладитель поступает из коллектора 9 по трубопроводам , а система подачи охладителя имеет регуляторыдавлениядля дифференцированной подачи по зонам рабочей поверхности валка в зависимости от их склонности к износу и налипанию металла . Использование устройства позволяет повысить качество проката путем снижения износа и предотвращения налипания на валок, расширить область, включая валки со сложной конфигурацией рабочей поверхности . Стойкость валков в сравнении с устройством-прототипом увеличилась в 1,5 раза. 1 з.п. ф-лы, 3 ил. / С

СОЮЗ СОВЕТСКИХ сОцИАлистических

РЕСПУБЛИК (51)5 В 21 В 27/06

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4482405/02 (22) 15.09.88 (46) 29.02.92. Бюл.- М 8 (71) Уральский научно-исследовательский институт трубной промышленности (72) Ю. И. Блинов, B. И, Кузнецов, В. 8, Зайцев, А. Н. Ячменев, Ю, А. Попов, А. А. Орлов и

3. В. Пятериков (53) 621.771,07(088.8) (56) Авторское свидетельство СССР

М 1237270, кл. В 21 В 27/06, 1984. (54) УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ.ТЕХ НОЛОГИЧЕСКОЙ СМАЗКИ НА ПРОКАТНЫЙ ВАЛОК (57) Изобретение относится к прокатному производству и может быть использовано для нанесения смазки из брикетов по зонам рабочей поверхности валков трубопрокатных станов. Цель изобретения — повышение качества проката и износостойкости валка путем.выравнивания износа по длине его бочки и исключения налипания металла. Устройство состоит из обоймы 1. внутренняя полость которой выполнена в виде изолиро".Ж 1715459 А1 ванных вертикальных отсеков 3, в каждый из которых установлен с возможностью перемещения к рабочей поверхности валка 4 стержень 5 из материала смазки. Обойма 1 с одной стороны герметично закрыта крыш кой 6, в которой выполнены каналы для подвода охладителя в каждый отсек.

Охладитель, кроме своего прямого назначения, выполняет функцию по перемещению и поджатию к валку стержней 5. Охладитель поступает из коллектора 9 по трубопроводам, а система подачи охладителя имеет регуляторы давления для дифференцированной подачи по зонам рабочей поверхности валка в зависимости от их склонности к износу и налипанию металла. Использование устройства позволяет повысить качество проката путем снижения износа и предотвращения налипания на валок, расширить область, включая валки со сложной конфигурацией рабочей поверхности. Стойкость валков в сравнении с устройством-прототипом увеличилась в

1,5 раза. 1 з.п. ф-лы, 3 ил.

1715459 рабочей поверхности валка, Затем, исходя 60 из свойств смазывающего вещества стержИзобретение относится к прокатному производству, а именно к оборудованию для нанесения технологической смазки на прокатные валки, и может быть использовано для нанесения смазки из брикетов по зонам рабочей поверхности валков трубопрокатных станов.

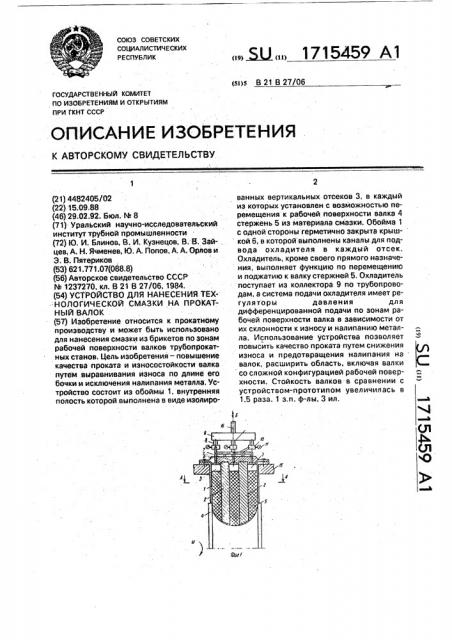

Цель изобретения — повышение качества проката и износостойкости валка путем выравнивания износа по длине его бочки и исключения налипания металла, На фиг. 1 изображено устройство для нанесения технологической смазки, общий вид; на фиг. 2 — разрез А — А на фиг. 1; на фиг.

3 — вид Б на фиг, 1 (место расположения системы дифференцированной подачи охладителя), В предложенном устройстве поставленный контакт стержней из материала смазки с рабочей поверхностью валка обеспечивается за счет давления охладителя, величина которого изменяется в зависимости от характера износа и налипания металла по зонам рабочей поверхности валков.

Устройство для нанесения технологической смазки на прокатный валок состоит из обоймы 1, внутри которой вдоль вертикальной оси имеются перегородки 2, образующие изолированные друг от друга отсеки 3, в каждый из которых с возможностью перемещения в направлении к валку 4 установлен стержень 5 из материала смазки, при этом между стенками отсека и стержнями 5 имеется гарантированный зазор.

Перегородки (фиг. 2) выполнены так, что стержни 4 размещены относительно рабочей поверхности валка в шахматном порядке на пяти характерных по износу валков зонах, Сверху обойма 1 герметично закрыта крышкой 6, в которой соответственно каждому отсеку выполнены каналы 7, сообщающиеся через систему трубопроводов 8 с коллектором 9 для подвода охладителя, на выходе из коллектора установлены регуляторы 10 давления с манометрами t1. Отсеки, смазочные стержни которых контактируют с симметричными зонами износа I, V и If, И, соединены соответственно общими трубопроводами 12. 13, отсек, стержень которого взаимодействует с зоной И, соединен напрямую через рукав 14 с регулятором давления.

Устройство закрепляется на станине 15 прокатной клети.

Устройство работает следующим образом.

Предварительно прогнозируют износ

35 ней, характера износа, зон налипания металла на валок, устанавливают толщину смазочного слоя, который необходимо нанести на ту или иную зону рабочей поверхности валка.

Перед началом прокатки включают подачу охладителя, который по трубопроводу 16 поступает в коллектор 9 и далее в регуляторы 10 давления. Давление охладителя устанавливается на основании показаний манометров 11. /

При вращении валка 4 за счет механического истирания происходит нанесение требуемого слоя смазки в различные участки валка и далее передача его в очаг деформации. При атом происходит гарантированное отделение друг от друга поверхностей обрабатываемого металла и валка, позволяющее предотврать налипание, а также получить равномерный износ по валку, что, в свою очередь, повышает качество проката и стойкость валков.

В момент окончания процесса прокатки систему подачи охладителя отключают, а рабочие валки останавливают. При прокатке следующих иэделий процесс повторяется..

Пример. Устройство для нанесения технологической смазки на прокатный ва лок было опробовано в условиях производства бесшовных труб из нержавеющей стали марки Х18Н10Т размером 159 мм в горячем состоянии на калибровочном стане.

ТПА 220.

В чистовую клеть трубопрокатного стана с двумя рабочими валками, на которых был нарезан калибр с размером по ширине, 159 мм, на каждый из валков было установлено устройство описанной конструкции. В обоймы устройств были установлены с зазором стержни твердой смазки с сечением

32х32 мм, изготовленные из графитовых электродов.

В момент пуска стана начинали вращаться рабочие валки и включалась система дифференцированной подачи охлаждающей жидкости, которая обеспечивала требуемое усилие прижатия каждого стержня и охлаждение рабочих валков. В качестве охладителя использовали техническую воду, ее давление настраивалось предварительно в соответствии с известным характером износа и зон налипания обрабатываемого металла на валке и которое, по результатам проведенных экспериментов, уточнялось.

TGK, по экспериментальным данным было известно, что налипание обрабатываемого металла происходит в местах выступов калибра, а максимальный износ — по его вершине. В средних частях калибра валка зоны

II, IV (фиг, 2) и в местах, близких к выступам

1715459 зоны 1, Ч, его износ состалял соответственно в 1,6 и 1,3 раза меньше, чем на вершине.

Исходя из этого, поверхность валка была разбита на пять эон износа;

1, V — зоны, расположенные по выступам 5 калибра, симметричные, имеющие средний износ, в которых происходило налипание металла трубы на валок;

ll, IV — эоны, расположенные в средних частях калибра, симметричные, имеющие 10 минимальный износ;

И! — зона центральная, расположенная в месте вершины калибра и имеющая максимальный износ.

В процессе прокатки было установлено 15 следующее. Для полного исключения налипания и получения равномерного износа по профилю валка в зоны l u V необходимо подавать давление охлаждающей жидкости

3,5-4 ати, в эоны ПЛЧ вЂ” 2 — 2,5 ати, в зону ill — 20

3-3 5 ати. При этом происходило стабильное нанесение оптимального слоя смазки в разные зоны поверхности валка, что позволило избавиться от серповидных царапин (" елочки" ) на наружной поверхности труб и 25 увел ичить стой кость вал кое.

Для определения эффективности работы предложенного устройства в сравнении с прототипом в процессе прокатки труб на стане фиксировали величину износа рабо- 30 чих валков по их профилю, а износостойкость рабочих валков определяли по количеству прокатанных труб с размером по наружному диаметру в поле допуска. Качество труб оценивали по наличию "елочки" на 35 их наружной поверхности, итоговые данные приведены в табл. 1 и 2, Сравнительные данные по величине износа рабочих валков по профилю, износостойкости и качеству наружной 40 поверхности прокатанных труб показывают следующее: количество труб, прокатанных в поле допуска по наружному диаметру на одном комплекте рабочих валков с предложенным устройством, увеличилось в срав- 45 нении с устройством-прототипом на 30;4; стойкость валков за счет равномерного износа калибра по сечению валка увеличилась в 1,5 раза; количество труб, прокатанных без дефектов по наружной поверхности, увеличилось в 6 раз.

Кроме того, предложенное устройство для нанесения технологической смазки на прокатный валок в сравнении с прототипом позволяет производить стабильное нанесение оптимального слоя смазки в разные участки валка; использовать его для смазки рабочих валков, имеющих любую форму профиля, путем подбора брикетов не только одинаковой, но и разной ширины, а также конфигурации и подавать их в разные участки рабочей поверхности валка, Формула изобретения

1, Устройство для нанесения технологической смазки на прокатный валок, содержащее обойму, закрепленную с одной иэ торцовых сторон крышкой, и размещенные в полости обоймы, контактирующие с рабочей поверхностью валка подвижные стержни из материала смазки, о т л и ч а ю щ е ес я тем, что, с целью повышения качества проката и износостойкости валка путем выравнивания износа по длине его бочки и исключения налипания металла, устройство снабжено системой дифференцированной подачи охладителя на валок, состоящей иэ коллектора, регуляторов давления и трубопроводов, а в полости обоймы для размещения стержней выполнены изолированные друг от друга отсеки, при этом крышка герметично прикреплена к обойме и в ней выполнен ряд каналов в количестве, равном числу отсеков, каждый из которых посредством трубопровода присоединен через регуляторы давления к коллектору.

2. Устройство по и. 1, о т л и ч а ю щ е ес я тем, что стержни установлены относительно стенок отсека с гарантированным зазором, а взаимодействующие с валком поверхности стержней имеют профиль, ответный профилю соответствующей зоны валка.

1715459

Таблица1

Прототип

Показатели

600

Общий объем труб прокатанных за 12000 одно и то же время, .т.шт. 600

600

102

403

600

Таблица2

Количество труб, прокатанных без дефектов по наружной поверхности (пятен, рисок, задиров, "елочки"), шт.

Количество труб, прокатанных в поле допуска, т

Предложенное устройство для нанесения смазки

1715459

Фиг.Я

Составитель К). Лямов

Техред М. ЬЬргентал

Корректор О. Кундрик

Редактор M. Циткина

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

Заказ 561 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-.35, Раушская наб., 4/5