Способ непрерывного литья плоских слитков

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии, в частности к непрерывному литый плоских слитков. Цель изобретения - повышение качества слитков и производительности процесса литья. Способ непрерывного литья плоских слитков включает подачу жидкой стали в зазор между вращающимися валками-кристаллизаторами , формирование слитка и его вытягивание со скоростью, определяемой из выражения v (0,002-0,005) 1/п2, где v - скорость вытягивания слитка, м/мин; I - длина зоны контакта оболочки слитка с поверхностью валка-кристаллизатора, м; h - толщина слитка, м (0,002-0,005) - эмпирический коэффициент, увстанавливаемый в прямой пропорциональной зависимости от содержания углерода в стали, м2/мин. 1 ил,, 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 8 22 0 11/06

ГОСУДАРСТВЕННый КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4750944/02 (22) 17.10.89 (46) 29.02.92. Бюл. М 8 (71) Центральный научно-исследовательский институт черной металлургии им. И. tl. Бардина

f72) В. И. Лебедев. El. П. Евтеев, И. П. Шабалов, А.И. Деев, Ю. И. Бондарев и Е.А, Юданов (53) 621.746.047(088,8) (56) Германн Э. Непрерывное литье. М.: Металлургиздат, 1961, с. 16. (54) СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ

ПЛОСКИХ СЛИТКОВ (57) Изобретение относится к металлургии, в частности к непрерывному литью плоских . слитков. Цель изобретения — повышение каИзобретение относится к металлургии, в частности к способам непрерывного литья плоских слитков.

Цель изобретения — повышение качества слитков и производительности процесса литья.

Способ непрерывного литья плоских слитков включает подачу жидкой стали в зазор между вращающимися валками-кристаллизаторами, формирование слитка и его вытягивание со скоростью. определяемой из выражения

v = (0,002 — 0,005}! /п, где ч — скорость вытягивания слитка, м/мин;

I — длина зоны контакта оболочки слитка с поверхностью валка-кристаллизатора, м;

h — толщина слитка, м; (0,002-0,005) — электрический коэффициент, устанавливаемый в прямой пропор„„ Ц „„1715476 А1 чества слитков и производительности процесса литья. Способ непрерывного литья плоских слитков включает подачу жидкой стали в зазор между вращающимися валками-кристаллизаторами, формирование слитка и его вытягивание со скоростью, определяемой из выражения v =(0,002 — 0,005) I/n, где ч — скорость вытягивания слитка, м/мин; i — длина зоны контакта оболочки слитка с поверхностью валка-кристаллизатора, м; h— толщина слитка, м (0,002 — 0,005) — эмпирический коэффициент, увстанавливаемый в прямой пропорциональной зависимости от содержания углерода в стали, м /мин. 1 ил„1 табл. циональной зависимости от содержания углерода в стали, м /мин.

Улучшение качества непрерывнолитых плоских слитков и лент происходит вследствие устранения осевой ликвации, создания и расширения осевой разноориентированной мелкокристаллической или мелкозернистой структуры, исключения осевого расслоя слитков и металлопродукции после прокатки. При этом в наименьшем зазоре между валками, расположенном в диаметральной горизонтальной плоскости валков, обеспечивается необходимая величина ширины и степени развития двухфазной области кристаллизующейся стали. Вследствие этого создаются условия, исключающие поступление в ука-. занный зазор уже полностью затвердевшего слитка, а также попадание жидкой фазы ниже того же зазора. В первом случае иск1715476 лючается условие прокатки слитка в твердом состоянии, заклинивание слитка между валками и необходимость применения больших усилий при обжатии слитка в указанном зазоре. Во втором случае исключаются прорывы металла после выхода слитка из укаэанного зазора. Увеличение производительности процесса разливки стали между валками происходит вследствие устранения заклинивания слитков в зазоре между валками и прорывов металла под валками.

Выбор значений эмпирического коэффициента в пределах (0,002-0,005) обусловлен закономерностями развития и роста кристаллов на фронте кристаллизации в двухфазной области кристаллиэующейся стали, ее шириной и степенью развития в конце затвердевания слитка. При больших значениях возможен проход жидкой фазы слитка на значительное расстояние ниже минимального зазора между валками, что вызывает прорывы металла, При меньших значениях в минимальный зазор между валками возможно поступление уже полностью затвердевшего слитка, что делает невозможным процесс разливки плоских слитков вследствие их заклинивания. Указанный диапазон устанавливают в прямой пропорциональной зависимости от содержания углерода в разливаемой стали.

Предлагаемый способ непрерывной разливки плоских слитков и лент предназначен для разливки стали с содержанием углерода в пределах 0,05 — 1,5 при толщине слитков и лент в пределах 5 — 30 мм.

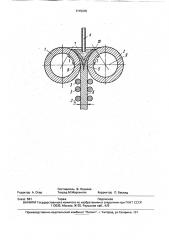

На чертеже показана установка для осуществления способа.

Установка состоит из валков-кристаллизаторов 1 и 2, роликов 3 и разливочного стакана 4, На чертеже также обозначены: 5 — оболочка слитка; 6 — двухфазная область;

7 — жидкий металл; 8 — непрерывнолитой слиток; 9 — диаметральная плоскость; 10— торцовая пластина; I — длина участка оболочки слитка, контактирующая с валком; h— толщина слитка или ленты, Способ непрерывного литья плоских слитков осуществляются следующим образом.

В процессе непрерывной разливки в зазор между приводными водоохлаждаемыми валками 1 и 2 подают сталь 7 через раэливочный стакан 4 и вытягивают с переменной скоростью v слиток 8 толщиной h, После выхода из валков 1 и 2 слиток 8 поддерживают и направляют при помощи приводных и поддерживающих роликов 3. Процесс непрерывной разливки ведут методом "плавка на плавку" из последовательно подаваемых

15 ная величине минимального зазора между

20 валками 1 и 2 в их диаметральной горизонтальной плоскости 9, м;

60 ковшей со сталью с различным содержанием углерода, Толщину слитка h изменяют посредством изменения минимального зазора между валками 1 и 2, расположенного в их диаметральной горизонтальной плоскости 9. С торцов валков 1 и 2 устанавливают торцовые пластины 10 для устранения утечки металлов 7 в осевом направлении валков

1и2, В процессе непрерывной разливки стали между валками 1 и 2 скорость вытягивания устанавливают по зависимости ч = (0,002 — 0,005) I/h, где v — скорость вытягивания слитка, м/мин;

I — длина участка контакта оболочки 5 слитка 8 с радиальной поверхностью валков

1и2м;

h — толщина отливаемого слитка 8, рав(0,002 — 0,005) — эмпирический коэффициент, учитывающий процентное содержание углерода в разливаемой стали, м /мин.

В процессе непрерывной разливки на поверхности валков I и 2 на участке длиной кристаллизуется оболочка 5 слитка 8 с текущей толщиной При этом между фронтом кристаллизации оболочки 5 и жидкой сталью 7 формируется двухфазная зона Б, в которой формируются кристаллы разливаемой стали и происходит развитие ликвации легкоплавких составляющих стали, например, серы, В таблице приведены примеры реализации предлагаемого способа.

В примере 1 полное затвердевание слитка 8 или смыкание оболочек 5 происходит до входа в минимальный зазор между валками 1 и 2, расположенный в диаметральной горизонтальной плоскости 9. В этом случае процесс ликвации легкоплавких элементов получает полное развитие, что приводит к браку слитков. Кроме того, процесс вытягивания слитка становится невозможным вследствие отсутствия двухфазной области 6 в зазоре между валками 1 и 2, что приводит к заклиниванию слитка между валками, В примере 5 происходит полное развитие ликвации легкоплавких элементов в двухфазной области 6, макроструктура осевой зоны слитка 8 неплотная, что приводит к образованию осевого расслоя и браку слитков. Кроме того, вследствие прохода двухфазной области 6 ниже минимального зазора, расположенного в диаметральной горизонтальной области 9, на значительное расстояние происходят прорывы металла.

1715476

Значение эмпирического коэффициента, мг/мин

Примечание

Толщина оболочки слит ка в диаметральной плоскости валков, и

Скорость вытягивания слитка,м/мин

Ширина на двухфазной области

Длина участка

1, м

Диаметр валка, м

Содержание углерода в стали >

Толщина слитка, h м

Пример в диаметральной плоскости валков, N

О,5 0,0015 0,011

Осевая ликвида. ция 4,0 балла, осевой расслой

0,5 балла; процесс невозможен,заклинивание слитка

1 0,04

О,О2

1,9

1,2

0,02 о,S о,оо20 о,oo9S

Осевая ликвида. ция 0>5 балла, осевой расс.пой

0,5 балла

2 0,05

О,OOl

1,5

0,5 0,0035 0>0090

4,4

О,OO2

Осевая ликвида. ция 0,5 балла, осевой расслой

0,5 балле

0,02

3 0,75

1,2

0>5 0,0050 0,0085

6,3

4 1,5

Осевая ликвида. ция 0,5 балла, осевой расслой

0,5 балла

0,003

0,02

1,2

0,5 0,0055 0,008 о,оо4

6,9

5 1,6

Осевая ликвида. ция 4 балла, расслой,слит". ков 4 балла; прорывы металла

0,02

1>2

В примерах 2-4 ширина двухфазной области 6 в зазоре, расположенном в диаметральной горизонтальной плоскости 9, имеет оптимальное значение, при котором осевая ликвация легкоплавких элементов не успе- 5 вает еще развиться, а кристаллы, растущие со стороны оболочек 5 слитка 8, получают необходимое развитие. В результате исключается образование осевой химической и физической неоднородности, макрострукту- 10 ра осевой зоны получается мелкокристалли- . ческой и разноориентированной, исключается осевой расслой слитков и проката в них. Процесс разливки проходит устойчиво, без прорывов металла и 15 заклинивания слитков между валками.

Применение предлагаемого способа позволяет снизить брак слитков по осевому расслою слитков и проката из них на 4 .

Кроме того, повышается производитель- 20 ность процесса разливки на 27; вследствие устранения прорывов металла и заклинивания слитков в валках.

Формула изобретения

Способ непрерывного литья плоских слитков, включающий подачу жидкой стали в зазор между вращающимися валкамикристаллизаторами, формирование слитка и его вытягивание с переменной скоростью, отличающийся тем,что,сцелью повышения качества слитков и производительности процесса литья, скорость ч вытягивания слитка устанавливают по зависимости ч = (0,002 — 0,005) 3/h где I — длина зоны контакта оболочки слитка с поверхностью валка-кристаллиэатора, м;

h — толщина слитка, м; (0,002 — 0,005) — эмпирический коэффициент, устанавливаемый в прямой пропорциональной зависимости от содержания углерода в стали, м /мин, г

t715476

Заказ 561 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101 б

Редактор А. Огар

Составитель B. Яковлев

Техред М. Моргентал Корректор Л. Бескид