Способ изготовления изделий на основе материалов, подверженных набуханию и усадке

Иллюстрации

Показать всеРеферат

Изобретение относится к производству строительных материалов, в частности асбестоцементных бетонных и других изделий из материалов, подверженных набуханию и усадке. С целью снижения коробления при одностороннем увлажнении или высушивании , повышения трещиностойкости без ослабления сечения и снижения формоустойчивости свежесформованных изделий в способе изготовления изделий на основе материалов, подверженных набуханию и усадке, путем формования заготовки и ее отверждения, после формования в заготовке прокалывают вертикальные отверстия диаметром 0,1-2,0 мм на глубину 0,5-0,95 высоты сечения на расстоянии друг от друга 10-50 мм подлине изделия. Экструзионные асбестоцементные изделия размером 130 х хЗО х 10 мм имеют стрелу коробления: при увлажнении 0,150-0,220 мм, при высушивании 0,147-0,210 мм, формоустойчивость свежесформованных образцов 0,7-0,8 мм. 1 табл. fe

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЪСТВУ (21) 4738821/33 (22) 19,09.89 (46) 29.02.92. Бюл. М 8 (71) Всесоюзный научно-исследовательский и проектный институт промышленности асбестоцементных изделий ,(72) В.П.Парыгин, Ю.Н.Желдаков и Е.Е,Нейжмак (53) 666,961.5(088.8) (56) Волчек И.З. и Ганженко Е.И. Разработка способа снижения влажностных деформаций асбестоцементных экструзионных изделий; техническая информация

ВНИИЭСМ, серия Асбестоцементная промышленность, вып. 4 М, 1982, с. 14-17.

Авторское свидетельство СССР

М 1106883, кл. Е 04 С 2/04,.1982. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ

HAOCHOBE МАТЕРИАЛОВ, ПОДВЕРЖЕННЫХ НАБУХАНИЮ И УСАДКЕ (57) Изобретение относится к производству строительных материалов, в частности асбеИзобретение относится к производству строительных материалов, в частности асбестоцементных, бетонных и других изделий из материалов, подверженных набуханию,и усадке.

Цель изобретения — снижение коробления при одностороннем увлажнении или высушивании, повышение трещиностойкости без ослабления сечения и снижения формоустойчивости свежесформованных изделий.

Способ обеспечивает меньшее коробление изделий за счет выравнивания влажности материала по сечению изделия. При одностороннем увлажнении поверхности,„, Ы„, 1715605 А1 (st)s B 28 В 1/52, Е 04 С 2/04 стоцементных бетонных и других изделий из материалов, подверженных набуханию и усадке. С целью снижения коробления при одностороннем увлажнении или высушивании, повышения трещиностойкости без ослабления сечения и снижения формоустойчивости свежесформованных изделий в способе изготовления изделий на основе материалов, подверженных набуханию и усадке, путем формования заготовки и ее отверждения, после формования в заготовке прокалывают вертикальные отверстия диаметром 0,1 — 2,0 мм на глубину 0,5 — 0,95 высоты сечения на расстоянии друг от друга

10-50 мм по длине изделия. Экструзионные асбестоцементные изделия размером 130 х

К30 х 10 мм имеют стрелу коробления: при увлажнении 0,150-0,220 мм, при высушивании 0,147-0,210 мм, формоустойчивость свежесформованных образцов 0,7-0,8 мм. 1 табл.

I Щ изделия влага, попадая в отверстия, за счет:,(), капиллярного подсоса проникает в глубь материала, способствуя увеличению скорости у водопоглощения. При этом снижается перепад влажности по сечению материала и разница во влажностных деформациях разных сторон изделия, соответственно уменьшается коробление и вероятность образования трещин.

При одностороннем высушивании за счет капиллярного подсоса происходит ускорение миграции влаги по отверстиям из влажной части изделия к высушиваемой поверхности, что также приводит.к снижению

1715605

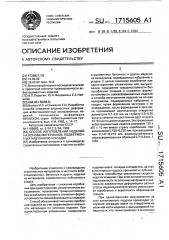

I Расстояние) Стрела коробления при увлажнении/высушива; между

I нии мм отверстия- Диаметр

Формоустойчивость свежес@ормованных образцов, мм

Способ отверстий, мм м

О О 51.* м

Предлагаемый 1,0

0,8

0,160

0,153 э

О 155

0,155

0,150

0,1 7

0,200

0,205

0,155

0150

0,7

О 155

0,150

О,21О

0,205

1,0

0,170

Î,175

0,7

0,175

0,173

0,200

0,1о9 о,г10

0,205

1,0

0,18О

0,130

0,180

О, lo5

0,7

0,180

0,137

0,1

0,220

О,г10

0,8

О 170

0,175

0,150

О,ИУ

0,200

0,195

2,О

Известнй

О,гйо .0,,23 1

4r

- Высота сечения.

Составитель М.Хитрова

/ с

Редактор Т.Пилипенко Техред M.Ìîðãåíòàë Корректор M Шароши

Заказ 568 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

V перепада влажности с разных сторон изделия и соответственно к уменьшению его коробления и повышению трещиностойкости.

Диаметр отверстий выбран таким образом, чтобы обеспечить капиллярный подсос влаги, не ослабляя при этом сечения изделия и формоустойчивости их в свежесформованном состоянии.

Пример. На шнековом прессе. из экструзионной смеси, содержащей .64,8 . портландцемента, 11,4 асбеста, 0,8 пластификатора, 23,0% воды, формуют заготовки-образцы размером 130 х 30 х 10 мм. В свежесформованном состоянии в заготовках иглами прокалывают отверстия диаметром 0,1, 1,0 2,0 мм и глубиной 0,5; 0,7; 0,9;

0,95 высоты сечения на расстоянии друг от друга 10,30,50 мм по длине изделия. После нанесения отверстий определяют формоустойчивость этих образцов и образцов по прототипу по величине их прогиба под собственным весом на пролете 100 мм. Затем образцы подвергают тепловла>кностной обработке при температуре 60 С в течение 6 ч, после чего образцы помещают в воздушно-влажностные условия для окончательного твердения. В- возрасте 7 сут определяют коробление образцов (ГОСТ 18124-75) при увлажнении сухих образцов и при высушивании. Результаты определения стрелы коробления этих образцов и по прототипу

5 приведены в таблице.

Как видно из таблицы, при увлажнении и высушивании экструзионных асбестоцементных образцов предлагаемый способ позволяет снизить коробление на 10-35

10 без ослабления сечения и снижения формоустойчивости по сравнению с образцами по прототипу.

Формула изобретения

Способ изготовления изделий на осно15 ве материалов, подверженных набуханию и усадке, включающий формование заготовок. и отвердение ее, отличающийся тем что, с целью снижения коробления при одностороннем увлажнении или высушива20 нии, повышения трещиностойкости без ослабления сечения и снижения формоустойчивости свежесформованных изделий, после формования в заготовке прокалывают вертикальные отверстия диаметром 0,1-2,0

25 мм на глубину 0,5 — 0,95 ее высоты на расстоянии друг от друга 10 — 50 мм по длине изделия.