Способ окускования фосфатного сырья

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии подготовки фосфатного сырья к переработке его на фосфор электротермическим методом . Целью изобретения является упрощение способа при исключении настылеобразования. Способ включает загрузку фосфатного сырья во вращающуюся трубчатую печь, его нагрев при прохождении через нее топочными газами, обработку на выходном конце печи факелом с образованием пленки расплава при охлаждении ее в пределах зоны, расположенной под углом 20 - 135° от нижней образующей печи в сторону, обратную вращению, до температуры начала ее затвердевания. При этом охлаждение ведут струей воздуха, направленной по ходу газов под углом 10 - 30° к образующей печи, или фосфатосодержащей аэросмесью. 1 з.п.ф-лы, 1 ил., 2 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)э С 01 В 25/01

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ (л

О

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4793749/26 (22) 27.12.89 (46) 29.02.92, Бюл.М8 (71) Научно-производственное объединение

"Техэнергохимпром" и Чимкентское производственное объединение "Фосфор" (72) И.А.Хохлов, В.В.Дубовиков, А.Я.Донцов, Б.Н.Каймекин, Э.У.Жумартбаев и

К.Т.,Жантасов (53) 661.631 (088.8) (56) Авторское свидетельство СССР

ЬЬ 829557, кл. С 01 В 25/01, 1979, (54) СПОСОБ ОКУСКОВАНИЯ ФОСФАТНОГО СЫРЬЯ (57) Изобретение относится к технологии подготовки фосфатного сырья к переработИзобретение относится к технологии подготовки фосфатного сырья для получения из него фосфора электротермическим методом.

Известен способ грануляции фосфатной мелочи фракции 0- 10 мм, включающий разделение ее на фракции 0 — 1 и 1 — 10 мм, подачу второй фракции во вращающуюся печь, ее нагрев до 1200-1260 С, напыление на нее первой фракции в количестве 25-40 мас. и окатывание при 1200 — 1400 С

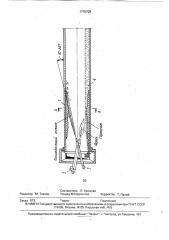

Цель изобретения — упрощение способа при исключении настылеобразования. . На чертеже изображена вращающаяся трубчатая печь 1 с горелкой 2 на выходном конце и патрубком подвода охлаждающей среды 3. Часть сечения трубчатой печи заполнена обрабатываемым материалом 4.

Охлаждение поверхности печи ведут на выходном конце за факелом горелки в преде„„ Ц „„1715709 А1 ке его на фосфор электротермическим методом. Целью изобретения является упрощение способа при исключении настылеобразования. Способ включает загрузку фосфатного сырья во вращающуюся трубчатую печь, его нагрев при прохождении через нее топочными газами, обработку на выходном конце печи факелом с образованием пленки расплава при охлаждении ее в пределах зоны, расположенной под углом

20 — 1350 от нижней образующей печи в сторону, обратную вращению, до температуры начала ее затвердевания. При этом охлаждение ведут струей воздуха, направленной по ходу газов под углом 10—

30 к образующей печи, или фосфатосодержащей аэросмесью. 1 з.п.ф-лы, 1 ил., 2 табл, лах зоны, расположенной под углом a =

=20 — 1350 от нижней образующей печи в сторону, противоположную вращению. При этом угол подачи струи охлаждающей среды

10 — 30 к образующей поверхности печи.

Пример. На действующей, вращающейся с постоянной скоростью (144об/ч) опытно-промышленной трубчатой печи с внутренним диаметром 1,78 м, длиной 40,0 м проводят термообработку и окускование фосфатного сырья фракционного состава

-10 мм. Нагрев в зоне окомкования ведут преимущественно эа счет лучистого теплообмена между факелом горелки, гарнисажным слоем и материалом. Сжигание природного газа ведут и ри коэффи циенте избытка воздуха p= 0,95 — 1,1. Длину факела поддерживают в пределах 2,0 — 2,5 м, длину зоны окомкования 2,5 — 3,0 мм. Температуру поверхности материала и гарни1715709

3 сажного слоя в зоне окомкования поддер- поверхности печи в пределах заявленной живают в пределах 1250 — 1400 С. Образу- зоны путем интенсификации режима охлажющуюся пленку расплава на поверхности дения, что может быть достигнуто способом печи, расположенную за факелом, перед пе- организации охлаждения. ремещением под слой находящегося в печи 5 При охлаждении воздушной струей ее материала охлаждают струей воздуха до со- необходимо подавать под углом 10 — 30 к стояния начала затвердевания. образующей поверхности печи. Как показаРезультаты испытаний показывают ли результаты эксперимента(см.табл.2), при

0 (см.табл.1), что при расположении зоны ох- значениях угла подачи <10 резко возрасталаждения под углом a < 20 от нижней 10 етрасходвоздуха наохлаждение,что может образующей печи снижается производи- бытьобъясненовозрастаниемпотерьтепла тельность процесса в результате охлажде- с уходящими газами. При увеличении угла ния обрабатываемого в печи материала подачи >30 возникает областьлокального охлаждающим агентом. Одновременно на- воздействия струи воздуха на поверхность чинают образовываться настыли в результа- 15 печи, приводящая к разрушению гарнисажте недостаточного охлаждения пленки ного слоя в этой области, что ведет к необрасплава на поверхности печи, располо-. ходимости остановки процесса через 1,5— женной за факелом, из-за малого промежут- 3,0 ч работы установки в связи с образовака времени. нием в печи в области разрушенного гарниДальнейшее приближение зоны охлаж- 20 сажа быстро увеличивающегося в размерах дения к нижней образующей печи приводит крупного кома спекшегося фосфоритного к росту настылей до высоты 600 мм, что материала, вывести который из печи не порезко снижает производительность печи, зволяет кольцевой порог, образующийся в приводит к значительному увеличению, результате местного разрушения гарнисаудельного расхода топлива и делает невоз- 25 жа. можной дальнейшую эксплуатацию ОПУ. При охлаждении фосфатосодержащей

Эти нарушения процесса происходят в ре- аэросмесью режим охлаждения подбирают, зультате того, что пленка расплава не ох- исходя измаксимальной,сепарациитвердой лаждается до начала затвердевания и фазы пленкой расплава. При этом достигаодновременно охлаждается обрабатывае- 30 ют наибольшую эффективность охлаждения мый в печи. материал. и одновременно возвращают в процесс пыПри расположении зоны охлаждения левидные фракции фосфатного сырья, напод углом а > 135 про исходит образова- пример из систем газоочистки. ние настылей, обусловленное прогревом Дополнительным условием реализации подвергнутой ранее охлаждению поверхно- 35 заявленного способа является сжигание сти печи, приводящим к повторному обра- топлива в коротком жестком факеле, близко зованию пленки расплава (из-за расположенном к выходному концу печи. длительного времени тепловой обработки По прототипу для исключения настылеповерхности). Одновременно снижается образования фосфатное сырье разделяют производительность процесса вследствие 40 на фракции,-1 и1 — 10 мм и первую фракцию снижения лучистого теплообмена из-за ох- в количестве 25 — 40 мас. подают во вралаждения зоны печи, диаметрально проти- щающуюся печь в зону плавления c1200— воположной зоне размещения 1260 С. Это усложняет способ за счет необобрабатываемого материала. Дальнейшее ходимости использования операций отбраудаление охлаждаемой поверхности от зо- 45 ковки сырья и установки оборудования по ны расположения обрабатываемого матери- контролю соотношения фракций, дополниала в печи приводит к интенсивному тельных систем транспортировки, дозиро образованию настылей в результате пре- вания и складирования сырья..Кроме того, кращения влияния охлаждения поверхно- исключение этих технологических цепочек

50 сокращает расход энергоресурсов и материПри этом размеры области охлаждения альных затрат. поверхности печи в пределах указанной зо- Формула изобретения ны не оказывают существенного влияния на 1, Способ окускования фосфатного рост настылей. Однако произвольный вы- сырья во вращающейся трубчатой печи, бор этих размеров может затруднить дости- 55 включающий его нагрев топочными газами, жение оптимальнЫх параметров режима и получаемыми при сжигании топлива на выпривести к снижению эффективности рабо- ходе из печи, с образованием пленки расты установки. Поэтому необходимо макси- плава, о т л и ч а ю щ и и ся тем, что, с целью мал ьно сужать область охлаждения упрощения способа при исключении настылеобразования, пленку расплава на поверх1715709

2. Способ по п.1, о т л и ч а ю щ и и ся тем, что охлаждение ведут воздухом или фосфатосодержащей аэросмесью, подаваемой по ходу топочных Газов под угом 10—

5 30 к образующей печи.

Таблица 1

Состояние охлаждаемой внутренней поверхности печи

Продолжительность режима, ч

fl изво ительность. т/ч

Режим испытаний

Удельный расход природного газа,мз/т ззвз пп по годному . продукту по загружаемому сырью

Настыли высотой до 800мм

24,0 *

120-140»

4,0»

По прототипу (без охлаждения поверхности печи)

Угол расположения области охлшкдения оТ нижней образующей печи, град. 20

12,5

2.1

72,0

12,5

102

135

60,4-63

68-75

130-140*

65-68

120-1 30»

12.5

10.76

2.2

72.0

30.0»»

72,0

12 6

9.0

2.3

12,5

12.5

3.5

9,0

2. 4

2.5

145

44,0

125

3.5

2.6

160

* Величина, относящаяся к концу периода испытаний на указанном режиме Продолжительность режима сокращена ввиду зарастания печи настылямн

Таблица 2

Продолжительность режима, ч

Состояние охлаждаемой поверхности печи

Производительность, т/ч

Удельный расход п риродного газа. м /т

Угол расположения области охлаждения от нижней образующей печи, град.

Расход охлажденного воздуха, м /ч

Угол подачи воздушной струи к образующей поверхности печи. град. аз па пп па загружаемому сырью по готш вому продукту

12,5

105

3800

10,5

60-62

12.5

72.0

68,3-70 5

10.5

12,5

28,0»»

9,8»

12,5

62-65

1* Величина. относящаяся к концу периода испытаний на указанном режиме

** Продолжительность режима сокращена. ввиду образования в печи крупного кома спекшегося материала

50

5 ности печи в зоне, расположенной под углом 20 — 135 от нижней образующей печи в сторону, противоположную вращению, охлаждают до температуры начала его затвердевания.

Настыли отсутствуют. Толщина слоя гарнисажа 160-180 мм

Настыли отсутствуют. Толщина гарнисажа 300 350 мм

ПЬявление нзстылей. Макси-. мальная высота 450 мы

Настыли высотой до 800мм

Появление настылей, Максимальная их высота 450мм

Настыли высотой о 800 мм

Равномерный слой. гар нисажз, толщиной 280330 мм

Слой гзрнисажа пере менной толщины 120160 мм в начале области охлаждения. до ЛОО мм в конце гарнисажной зоны

Равномерный слой гар нисажа. толщиной 200250 мм

Разрушение гарнисажа е области охлаждения на длине 1500-2000 мм. Наличие кома диаметром

1100 мм

1715709

50 Составитель Л. Крюкова

Техред М.Моргентал Корректор T. Палий

Редактор М. Товтин

Заказ 573 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101