Способ управления процессом разделения компонентов пульпы

Иллюстрации

Показать всеРеферат

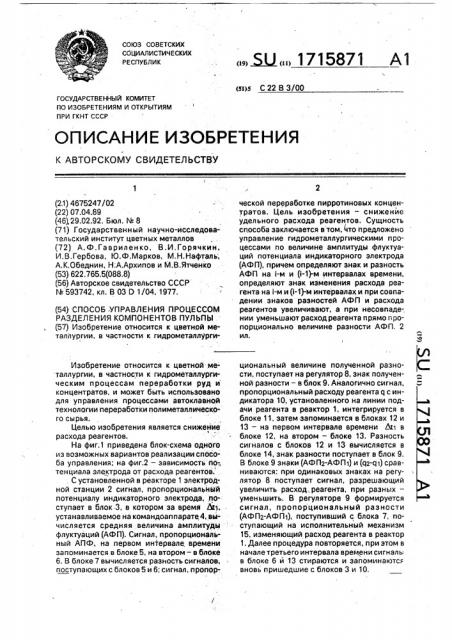

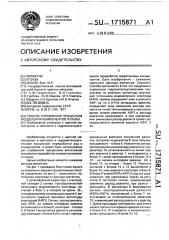

Изобретение относится к цветной металлургии , в частности к гидрометаллургиИзобретение относится к цветной металлургии , в частности к гидрометаллургическим процессам переработки руд и концентратов, и может быть использовано для управления процессами автоклавной технологии переработки полиметаллического сырья. Целью изобретения является снижение расхода реагентов. На фиг.1 приведена блок-схема одного из возможных вариантов реализации способа управления; на фиг.2 - зависимость потенциала электрода от расхода реагентов. С установленной в реакторе 1 электродной станции 2 сигнал, пропорциональный потенциалу индикаторного электрода, поступает в блок 3, в котором за время Дм, устанавливаемое на командоаппарате 4, вычисляется средняя величина амплитуды флуктуации (АФП). Сигнал, пропорциональный АПФ, на первом интервале, времени запоминается в блоке 5, на втором - в блоке 6. В блоке 7 вычисляется разность сигналов, поступающих с блоков 5 и 6; сигнал, пропорческой переработке пирротиновых концентратов . Цель изобретения - снижение удельного расхода реагентов. Сущность способа заключается в том, что предложено управление гидрометаллургическими процессами по величине амплитуды флуктуации потенциала индикаторного электрода (АФП), причем определяют знак и разность АФП на i-м и (М)-м интервалах времени, определяют знак изменения расхода реагента на i-м и (М)-м интервалах и при совпадении знаков разностей АФП и расхода реагентов увеличивают, а при несовпадении уменьшают расход реагента прямо пропорционально величине разности АФП. 2 ил. циональный величине полученной разности , поступает на регулятор 8, знак полученной разности - в блок 9. Аналогично сигнал, пропорциональный расходу реагента q с индикатора 10, установленного на линии подачи реагента в реактор 1, интегрируется в блоке 11, затем запоминается в блоках 12 и 13 - на первом интервале времени Ati в блоке 12, на втором - блоке 13. Разность сигналов с блоков 12 и 13 вычисляется в блоке 14, знак разности поступает в блок 9. В блоке 9 знаки (АФП2-АФП1) и (q2-qi) сравниваются: при одинаковых знаках на регулятор 8 поступает сигнал, разрешающий увеличить расход ч реагента, при разных - уменьшить. В регуляторе 9 формируется сигнал, пропорциональный разности (АФП2-АФГИ), поступивший с блока 7, поступающий на исполнительный механизм 15, изменяющий расход реагента в реактор 1. Далее процедура повторяется, при этом в начале третьего интервала времени сигналы в блоке 6 и 13 стираются и запоминаются вновь пришедшие с блоков 3 и 10. W Ё сл 00 VJ

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 С 22 В 3/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (2,1) 4675247/02 (22) 07.04.89 (46),29.02.92. Бюл. N- 8 (71) Государственный научно-исследовательский институт цветных металлов (72) А. Ф, Гаврил енко, В.И. Горячкин, И.В.Гербова, Ю.Ф,Марков, M.Н.Нафталь;

А.К.Обеднин, Н;А.Архипов и M.В.Ятченко (53) 622.765.5(088.8) (56) Авторское свидетельство СССР

М 593742, кл. В 03 0 1/04, 1977. (54) СПОСОБ. УПРАВЛЕНИЯ ПРОЦЕССОМ

РАЗДЕЛЕНИЯ КОМПОНЕHTOB ПУЛЬПЫ (57) Изобретение относится к цветной металлургии, в частности к гидрометаллургиИзобретение относится к цветной металлургии, в частности к гидрометаллургическим процессам переработки руд и концентратов, и может быть использовано для управления процессами автоклавной технологии переработки полиметаллического сырья.

Целью изобретения является снижение расхода реагентов.

На фиг,1 приведена блок-схема одного из возможных вариантов реализации способа управления; на фиг.2 — зависимость по;, тенциала электрода от расхода. реагентов.. С установленной в реакторе 1 электродной станции 2 сигнал, пропорциональйый потенциалу индикаторного электрода, поступает в блок.3, в котором за время Й1,. устанавливаемое на командоаппарате,4, вйчисляется средняя величина амплитуды флуктуаций (АФП). Сигнал, пропорциональный АПФ, на первом интервале. времени запоминается в блоке 5, на втором — в блоке

6. В блоке 7 вычисляется разность сигналов, поступающих с блоков 5 и 6; сигнал, пропор-.

„„5LI „„1715871 А1 ческой переработке пирротиновых концентратов. Цель изобретения — снижение удельного расхода реагентов. Сущность способа заключается в том, (то предложено управление гидрометаллургическими процессами по величине амплитуды флуктуаций потенциала индикаторного электрода (АФП), причем определяют знак и разность

АФП на 1-м и (i-1)-м интервалах времени, определяют знак изменения расхода реагента на i-м и (1)-м интервалах и при совпадении знаков разностей АФП и расхода реагентов увеличивают, а при несовпадении уменьшают расход реагента прямо пропорционально величине разности АФП. 2 ил.

1 циональный величине полученной разности, поступает на регулятор 8, знак полученной разности — в блок 9. Айалогично сигнал, пропорциональный расходу реагента q с индикатора 10, установленного на линии подачи реагента в реактор 1, интегрируется в блоке 11, затем запоминается в блоках 12 и

13 — на первом интервале времени ht< в блоке 12, на втором — блоке 13. Разность сигналов с блоков 12 и 13 вычисляется в блоке 14, знак разности поступает в блок 9.

В блоке 9 знаки (АФП2-АФП1) и (qz-q1) сравниваются: при одинаковых знаках на регулятор 8 поступает сигнал, разрешающий увеличить расход,реагента, при разных— уменьшить. В регуляторе 9 формируется сигнал, пропорциональный разности (АФП2-АФП1), поступивший с блока 7, поступающий на исполнительный механизм

15, изменяющий расход реагента в реактор

1. Далее процедура повторяется, при этом в начале третьего интервала времени сигналь, в блоке 6 и 13 стираются и запоминаютс вновь пришедшие с блоков 3 и 10, 1715871

Сущность изобретения состоит в следующем.

Для множества гидрометаллургических процессов разделения, основанных на взаимодействии компонентов пульпы с реагентами в реакторах с перемешиванием (причем это взаимодействие приводит к изменению потенциала индикаторного электрода), зависимость АФП от удельного расхода реагентов имеет экстремум в точке перегиба кривой, представляющей зависимость потенциала индикаторного электрода от расхода реагентов. Например, как показано на фиг.2, амплитуда флуктуаций ОВП пары электродов платина — хлорсеребряный на крутой части кривой увеличивается по мере приближения к точке перегиба, а после точки перегиба уменьшается. Под влиянием неконтролируемых воздействий расположение кривой в координатах расход реагента — ОВП может меняться, также может меняться величина амплитуды флуктуаций в области ее экстремального значения (кривые А, Б, В на фиг,2). Однако во всех этих случаях экстремум амплйтуды флуктуаций совпадает с точкой перегиба кривой расход реагента — потенциал индикаторного электрода. Обычно это область оптимальных режимов: слева от этой области ухудшается степень разделения; справа снижается качество продуктов разделения и повышается удельный расход реагентов.

Управление ведут следующим образом.

В начальный момент времени в произвольном направлении на времяЬ| изменяют расход реагента. Расход q> запоминают в блоке 13, величину АФП1, фиксируемую при этом расходе реагента, запоминают в блоке 6. По истечении Лц на период htz изменяют расход реагента в противоположном направлении, например, до восстановления прежнего значения q. Новые значения цг и АФПг, полученные по истечении времени Жг, запоминают в блоках 12 и

5 соответственно. Затем в блоке 7 находят величину и знак разности (АФПг-АФП1), в блоке 14- знак разности (qz-q1); знаки сопоставляют в блоке 9 и в зависимости от сочетания знаков в блоке 8 формируют сигнал, разрешающий увеличить (одинаковые знаки) или уменьшить (разные знаки) расход реагента на последующий интервал време- ни Жэ воздействием на задвижку 15 или 16.

Далее процедура повторяется. На следующем (третьем) шаге управления значения АФП1 и qq "забываются", запоминаются теперь значения АФПз и цз.

Синхронизацию работы блоков обеспечивает командоаппарат 4, на котором задается длительность интервала t .

Ниже приведены результаты сравни5 тельных испытаний по изобретению и прототипу.

Способ применили для управления процессом дезинтеграции пульпы серосульфидного материала (ССМ).

10 Процесс дезинтеграции (разделения) серы и сульфидов предназначен для разобщения элементарной серы от сульфидов с целью последующей флотации дезинтегрированной пульпы с выделением сульфидно15 го (СП) и серного (СК) продуктов.

Содержание элементарной серы в СП не должно превышать 5, в СК не менее 70 .

Разобщение серы и сульфидов достигают обработкой пульпы ССМ в реакторах с пере20 мешиванием при температуре выше точки плавления элементарной серы в присутствии сульфидиона в жидкой фазе пульпы. Управляющее воздействие — расход сернистого натрия. Регулируемый пара25 метр — величина отношения Ь0/Л q npu управлении по прототипу; АФП вЂ” при управлении в соответствии с изобретением.

Оценка качества управления — по показателям флотации (состав СП и СК, извлечение

30 никеля в. СП и элементарной серы в СК), а также удельный расход реагента, кг/т ССМ.

Распределение всего количества подаваемого в реакторы сернистого натрия (р Nag s) поддерживают постоянным как при управ35 лении по прототипу, так и при управлении в соответствии с изобретением. Состав твердого ССМ, поступавшего на дезинтеграцию в период испытаний, практически не менялся: содержание никеля 4,95-5,43о ; элемен40 тарной серы 35-41 (в среднем никеля

5,18, серы 38 ). Флотацию ведут в неизменном режиме. ОВП контролировали на выходе дезинтеграции. Электроды — платина — хлорсеребряный.

Качество управления оценивают следующими показателями: расход сернистого натрия на переработку тонны ССМ, кг/т (q наг s); содержание никеля (Ni) и элементарной серы $сп в СП, извлечение нике50 ля в СП (цщ), ; содержание элементарной серы в СК(Яск ), ; извлечение элементарной серы в СК (gs ), ; отклонение (минимальное и максимальное) каждого из перечисленных показателей от среднего за время испытаний значения.

Опыты 1-5 (табл,1) длительностью 8 ч каждый проводят, регулируя расход сернистого натрия в соответствии с прототипом.

По данным нормальной эксплуатации пред1715871

Таблица! Показатели лота ии езинтег и ованнойп льны

0rûò гз ОВП/Ьц нтзз . кг т ССМ

АФП. м8

Расход.. г!а!8, кг/т ССМ се ный п и ныйп о кт с ль

Ni. содержание извлечение содержание

94.0

92.6

86,2

89.6

94.2

91.3

88,2

90.0

94.0

95.1

93,8

94.9

76.0

65.4

72.2

74,0

76,4

72,6

63.8

64.4

75.9

76.0

77,6

76.4

85,3

69.7

74,4

75.9

63.5

77.76

62.5

70.2

85.0

82.4 85.1

84.2

2.30

4.19

9.60

7.10

3.15

5.26

7.30

6.70

4.16

4,29

3.03

4.80

37.8, 8.35 ,39.9 8,02

33.8 7;14

41.3 7,28

35.8 .. 8.26

37.72 7,8.1

12.0-12.5

11 5-!2 0

12.0-12.5

1 0,0-12. 1

1 1.8-12.3 Средние

1:

5.4

12.2

18. 1

10.6

4,1

17. 9

34.9 1 ° 7.09

36.3 7.74

373 I 8.33

39.0 8,15

40.2 8.42

36.9 8. 1.

7

9

11 55 варительно установлено, что лучшие пока затели получаются при

b OÂÏ/Ü q Mes = 1 мВ т ССМ

На первые 15 мин расход сернистого 5 натрия увеличили на 1 кг/т ССМ. По истечении 15 мин определяют ЬОВП/hq< и при (ОВП/hq>-12) > 0 увеличивают, а при (bQВП/ hq1-12) < 0 уменьшают расход сернистого натрия пропорционально величине 10 полученной разности. Динамика управления показана в табл.3 — первые 3 ч опыта 1.

Здесь качество управления контролируют по содержанию сульфид-иона в жидкой фазе пульпы после дезинтеграции (перед фло- 15 тацией).

Опыты 6-10 проведены для подтверя дения целесообразности применения изобретения. Предварительно расход сернистого натрия изменяют каждые 8 ч, фиксируя при 20 этом величину АФП. Точки, соответствующие номерам опытов, показаны на кривой фиг.2 (кривая А). Динамика управления показана в табл.2 — первые 6, ч опыта 8. Опыт

11 провели через 5 сут после проведения 25 серии опытов 1-10, длительность опыта 24 ч.

Как видно из сопоставления данных, приведенных в табл.1, управление по изобретению позволяет повысить извлечение никеля в сульфидный и элементарной серы 30 в серный продукты соответственно на 0,2 и

0,3% при снижении удельного расхода сернистого натрия на 0,4 кг/т ССМ по сравнению с показателями, полученными при управлении процессом по прототипу. А из 35 сопоставления данных, приведенных в табл.2 и 3, следует, что качество управления по изобретению значительно выше, чем по прототипу: отклонения регулируемого пара40 метра от средней величины примерно в 5 раз меньше.

Расчеты показали, что внедрение способа управления при автоклавном способе переработки пирротиновых концентратов позволит при условной производительности по серосульфидному материалу 250 тыс. т в год получить экономический эффект за счет снижения удельного расхода сернистого на- . трия, повышения извлечения никеля и элементарной серы.

Фо р мул а и зоб рете н ия

Способ управления процессом разделения компонентов пульпы преимущественно в реакторе с перемешиванием, включающий регулирование удельного расхода реагентов и контроль параметров ионного состава жидкой фазы пульпы по величине потенциала индикаторного электрода, о тл и ч а ю шийся тем, что, с целью снижения удельного расхода реагентов, дополнительно измеряют-среднюю величину амплитуды флуктуации потенциала индикаторного электрода (АФП) на двух последовательных интервалах времени заданной по технологии длительности, определяют величину и знак разности средней АФП на предыдущем и последующем интервалах времени, определяют знак изменения расхода реагента на последующем интервале времени по сравнению с предыдущим интервалом и при совпадении знаков разностей средней величины АФП и расходов реагента увеличивают, а при несовпадении уменьшают расход реагента на последующий интервал времени прямо пропорционально величине разности средней величины АФП.

1715871

+ + I 1 I I + + + I + + + + + 1 + I I Ф I I + I

+ + + I + 1 + I I I + + + + + + I I 1 I +

О О сс со о а Î со Î co с„y С4 В O y С1 С а

ОООО с 4 ! ! 1 1 1 1 1 1 1 1

-оо о" оооо ь.оо оооо

-ФФОСЧСЧОIDlAС")С) -С )IDО)ОCOО)ОО CtСЧОIDСГ

ID W CO СО W CD IA ID M ID CI LA а ID ID f CD CO (О ID СР <О (О CD Co (, v>

СЧ

1 + + + 1 + 1 + + 1 1 + + + + + + I I + I I I I + ь а lA а а а а а - 1 1 cv э I co a а ID % а а а а lA Ь-(D CD COM . - - . - .. -а CI .COMCDIDCI WCO а а са 1- со 1 сО л 1 СО а СО Ф Ф СО 1 1 с- 1 1- l ж ca CA сО са с со с ) с! с > сэ с ) с n с > с n с ) с") и

S оасоаоаОоîс1eаCAcoe ьеа1Cop a

О,О ЬО LACDIФCC)О С1Л LA а»ч- - к — » »СЧС4СЧС4СМСЧ

CCI

CU . с

К ст а.ЛО

eC S

CI) !

ОБЕ

0 Хв

Б

hC

CO

0Ý

Е с:

-:Е

1Л О N 0

Z !О ь

5С а

О Z

О S

CC Е р С д CO (0 л

X д Ф

« с аале

C1I CI (О

Е

z Я о

czz т (- Э Cg Ñà се лс !! со о а о а в о а Ф сч <о co I- с о сч

ФО) — ОФ -,ОООО)ОО - — - оооо оа о г сг сч о сч е о + > о о о в в

Оо "О т

1715871

Таблица 3

Динамика показателей дезинтеграции при управлении по прототипу

ЛОВП/4ц нзз . мВ

ЪУ сси

ыд Nr15 кг/т ССМ

OBll. мВ, 0Bll. мВ ц NI2S ° " /T

ССМ

Врзмя от начала опыта, мин

Номер шага управления (Ва ФЛОтациЮ

Фиг.1 кгд-5дд

4 -гар

55 4О 45

Уделвньа роееодеернистоео итприо

ОЬе. 2 с

Составитель А. Абросимов

Техред М.Моргентал Корректор T. Палий

Редактор О. Спесивых с

Заказ 581 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

2

4

6

8

11

12

0

135, 150

180

36

37,1

35.6

36. 6

35,7

36,7

37.6

38.5

39.5

40,4

39.0

38. 0

37.0

1.10

1.50

1.0

1.10

1. 00

0.90

0,90

1,00

0.90

1.40

1,00

1.00 а

) -ию

484

484

452

443

454

466

476

456

464

477

14

14

16

12

11

11

12

12

3,6

9.3

14,0

14,5

12,0

12.2

12.2

12,0

1!.1

14,3

12.0

13,0

Содержание сульфид-иона в пульпе после дезинтеграции, г/л

0.12

0.90 .0,72

1.40

1.21

1.03

0.52

0,47

0,25

0.96

1.18

0,60

0.55