Состав для холодного фосфатирования металлических поверхностей

Иллюстрации

Показать всеРеферат

Изобретение относится к области защиты металлов от коррозии посредством защитных фосфатных покрытий, наносимых из состава для холодного фосфатирования с последующим нанесением на них лакокрасочных и других покрытий, и может быть использовано в различных отраслях промышленности . Цель - повышение адгезии полимерных покрытий на основе-хлорсульфированного полиэтилена, защитных свойств и сокращение времени фосфатирования . Достигается использованием в составе , содержащем (г/л) фосфорную кислоту

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (39) (! 1) (и)з С 23 С 22/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

30-45 (21) 4837652/02 (22) 08.06.90 (46) 29.02.92. Бюл, М 8 (71) Институт физической химии AH СССР (72) С, В. Дубинская, Л, Г. Коровина, Н. Н. Изотова, Т, В. Беликова, М.B. Поспелов, Ю.В. Емельянов, В.В. Обносов, В. Н. Мелихов, Я. Л, Ускач, Ф. H. Соколов и В; П. Щипунов (53) 620.197.2(088.8) (56) Авторское свидетельство СССР

N. 1356529; кл. С 23 С 22/07, 1988, Авторское свидетельство СССР

N. 1469906, кл. С 23 С 22/00, 1989. (54) СОСТАВ ДЛЯ ХОЛОДНОГО ФОСФАТИРОВАНИЯ ЧЕТАЛЛИЧЕСКИХ ПОВЕРХНВ

СТЕЙ (57) Изобретение относится к области защиты металлов от коррозии посредством заИзобретение относится к водным кислым растворам, содержащим фосфаты и применяемым для химической обработки металлических поверхностей, и может быть использовано для предварительной обработки металлических конструкций, эксплуатирующихся в атмосферных условиях, перед нанесением на них лакокрасочных и других покры гий.

Известны растворы для холодного фосфатирования стали, содержащие фосфорную кислоту и соли цинка. Такие цинк-фосфатные составы при нанесении на металлические поверхности повышают коррозионную стойкость металла под пленкой лакокрасочного покрытия, характеризуются упрощенной технологией приготовления и низкой стоимостью. Однако они требуют длительного времени обработки, часто при повышенных температурах, щитных фосфатных покрытий, наносимых из состава для холодного фосфатирования с последующим нанесением на них лакокрасочных и других покрытий, и может быть использовано в различных отраслях промышленности. Цель — повышение адгезии полимерных покрытий на основе.хлорсульфированного полиэтилена. защитных свойств и сокращение времени фосфатирования. Достигается использованием в составе, содержащем (г/л) фосфорную кислоту (300-350), монофосфат цинка (6 — 10), в качестве комплексообразователя натриевую соль 2-гидрокси-N, N,N N -тетрафосфоно1 1 метилпропандиамина-1,3 (10-12),в качестве

ПАВ алкилтриметиламмоний хлорида (0.11,0) и дополнительно хромат гуанидина (10 — 12), моноалкилфосфорную кислоту (1-3) и 2-гидроксипропандиамин-1,3 (1-3). 2 табл.

Наиболее близким к изобретению явля-ется фосфатирующий состав, содержащий следующие компоненты, г/л:

Монофосфат цинка 60 — 100

Нитрат цинка 3О-9О

Фосфорная кислота

Азотнокислое железо 0,4-0,6

Таннин 0,1-1,5

Синтанол 5-12

Сополимер диметиламиноэтилметакрилата и малеиновой ,кислоты 0,02 — 0,5

Вода Остальное

При введении в состав для одновременного обезжиривания, травления и фосфати1715886

10-12

1-3 рования металлических поверхностей таннина и водорастворимого сополимера диметиламиноэтилметакрилата и малеиновой кислоты повышается коррозионная стойкость цинк-фосфатных покрытий, стабильность раствора и увеличивается срок его службы.

Однако поверхность металла после обработки составом характеризуется низкой адгезией ряда лакокрасочных материалов, в частности полимерных покрытий на основе хлорсульфированного полиэтилена, низкой коррозионной стойкостью металла с покрытием в агрессивных средах, значительным временем фосфатирования, что препятствует его широкому применению в качестве фосфатирующих составов для металлических изделий с последующим нанесением полимерных покрытий на основе хлорсульфированного полиэтилена.

Целью изобретения является повышение адгезии полимерных покрытий на основе хлорсульфированного полиэтилена, защитных свойств и сокращение времени фосфатирования..

Укаэанная цель достигается использованием фосфатирующего состава, содержащего фосфорную кислоту и соль цинка, комплексообразоаатель Na-соль 2-гидроксиN,N,N,N -тетра ос онометилпропандиами1 на-1,3 формулы Мао гР(0)- СН (коо р(о)-сн, .бн ф- (0}Р(ОКП) g — CB ê..

ÑÍ -(0)Р(ОМО) поверхностно-активное вещество алкилтриметиламмонийхлорид формулы (Вй(СНз)з)С!, где R-См-С а-алкил, хромат гуанидина, фосфат марганца, моноалкилфосфорную кислоту формулы ,OR

O P -OH где R-Сы-Си-алкил, ОН и 2-гидроксипропандиамин-1,3 при следующем соотношении компонентов, г/л: .

Монофосфат цинка 6-10

Фосфорная кислота 300-350

N а соль 2-гиррокси-й,N,N,N -тетра1 фосфонометилпропандиамин-1,3

Алкилтриметиламмонийхлорид 0,1-1,0

Хромат гуанидина 10 — 12

Фосфат марганца 3-5

Моноалкилфосфорная кислота

20

2-гидроксипропдндиамин-1,3 1-3

Вода Остальное

В качестве соли цинка используется монофосфат цинка, оптимальное количество

6-10 г/л. При уменьшении концентрации монофосфата цинка увеличивается продолжительностью процесса фосфатирования и ухудшается адгезия полимерных покрытий на основе хлорсульфированного полиэтилена, ухудшаются защитные свойства. При увеличении концентрации не наблюдается значительного улучшения качастаа пленки

В качестве фосфорной кислоты используется кислота по ГОСТ 6552-80, оптимальное количество 300-350 r/n.

При уменьшении концентрации кислоты увеличивается необходимое время фосфатирования, а увеличение концентрации фосфорной кислоты свыше 35 увеличивает опасность состава для работающих.

В качестве комплексообразователя используется ЙЭ соль 2-гидрокси-1,3-пропандиамина N, N, Й, N тетраметилфосфоновой

25 кислоты, оптимальное количество 10-12 г/л. При уменьшении концентрации ухудшаются адгезия и защитные свойства, а при увеличении концентрации комплексообразователя существенно повышается себесто30 имость состава.

Для улучшения технологичности приготоаНения фосфатирующего состава вводится в качестве поверхностно-активного вещества алкилтриметиламмонийхлорид, 35 оптимальное количество 0,1-1 г/и. При уменьшении концентрации алкилтриметиламмонийхлорида ухудшаются защитные свойства металлических поверхностей под пленкой, а при увеличении концентрации

40 наблюдается ухудшение адгезии.

Для улучшения защитных свойств и адгезии полимерных покрытий на основе хлорсульфированного полиэтилена в фосфатирующий состав вводят 10-12 г/л хрома45 та гуанидина и 3-5 г/л фосфата марганца.

При уменьшении или отсутствии этих компонентов ухудшатюся адгезия и защитные свойства полимерных покрытий, а при повышенном содержании состав дает осадки

50 при выдерживании.

Для повышения защитных свойств в агрессивных средах (3 -ный раствор NaCI) в фосфатирующую смесь вводится моноалкилфосфорная кислота, оптимальное коли55 чество 1-3 г/л. При меньших количествах этой добавки или при ее отсутствии ухудшаются защитные свойства цинк-фосфатной пленки, а при увеличении концентрации состав становится неоднородным, происходит расслоение. Также для повышения защит171588 б ных свойств вводится 2-гидроксипропандиамин-1,3, оптимальное количество 1-3 г/л, При меньших количествах этой добавки или при ее отсутствии ухудшаются защитные свойства пленки, а при увеличении концен- 5 трации ухудшается растворимость амина в фосфатирующей смеси.

Приготовление фосфатирующего состава осуществляют следующим образом.

К водному !аствору натриевой соли 2- 10 гидрокси-N,N,N,Й -тетрафосфонометил- . ! пропандиаминл-1,3 добавляют хромат гуанидина, фосфат марганца, моноалкилфосфорную кислоту, 2-гидроксипропандиамин-1,3. К образовавшейся однородной густой массе 15 добавляюг фосфорную кислоту и воду. Образуется прозрачная жидкость зеленого цвета.

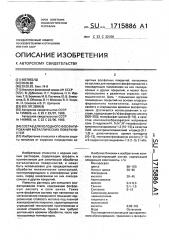

Фосфатирование проводят погружением ме-. таллических пластин в фосфатирующий со- став при комнатной температуре, 20 продолжительность процесса фо фатирования 35-45 мин, с последующей сушкой. поверхности металла (см. табл, 1).

Испытание металлических пластин, обработанных фосфатирующим составом с по- 25 следующим нанесением полимерных покрытий, проводят в ЗЯ-ном растворе

NaCI и термовлагокамере, адгезия определяется методом решетчатых надрезов (см., табл; 2). 30 Как показывают приведенные в табл. 2 данные, предлагаемый фосфатирующий со- став по сравнению с фосфатиру!ощим составом, принятым за прототип, обеспечивает высокую адгезию полимерных покрытий на 35 основе ЗСПХ, высокую корроэионную стоикость и малую продолжительность процесса фосфатирования. Из табл,.2 следует, что see компоненты фосфатиру!ощего состава явля-. ются необходимыми для достижения цели 40 изобретения и должны быть использованы в укаэанных концентрациях, Технико-экономический эффект при использовании предложенного состава заключается в увеличении срока службы 45 металлических конструкций и оборудования и снижении затрат на капитальный ремонт.

Формула изобретения

Состав для холодного фосфатирования 50 металлических поверхностей, содер>кащий где 8-С!о-С!э-алкил, дополнительно содержит хромат гуаниди la, фосфат марганца, моноалкилфосфорную кислоту формулы

0Р— ОН где Й-С!в-О2о-алкил, 0Н и 2-гидроксипропандиамин-1,3 при следующем соотношении компонентов, г/л:

Фосфорная кислота 300-350

Монофосфат цинка 6 — 10

Натриевзя соль

2-гидрокси-N,N,N и -тетрафосфонометилпропандиамина-1,3 указанной формулы

Алкилтриметиламмонийхлорид указанноkl <)>ормулы 0,1 — 1,0

Хромат гуанидина 10 — 12

Фосфат марганца 3-5

Ыоноалкилфосфорная кислота указанной формулы

2-Гидрокоипропандиамин-1,3 1 — 3

Вода Остальное

10-12

1 — 3 фосфорну!о кислоту, соли цинка, комплексообразователь и поверхностно-активное вещество. о т л и ч à ю шийся тем, что, с целью повышения адгезии полимерных покрытий на основе хлорсульфированного полиэтилена, защитных свойств и сокращения времени фосфатирования, он содержит в качестве комплексообразователя натриевую соль 2-гидрокси-N,N,Nl,,N !-тетрафосфоноыетилпдопандиамина-1,3 формулы: (ада 4цо)- сн, ИСН,-Ен (Бао) P(0)-Сн он,,г СН 2 (О) Х (ОМ6) / — СЕ.М !

" СН,-(О)р(ОИа), в качестве поверхностно-активного вещества — алкилтриметиламмоний хлорид общей формулы (Яй(Сйз)з)С!, 1715886

1 4

lA о иб

lA

Cl

° 4Ч

О

4Ч

4Ч 4 %

i o

=1

«!

1 !

4Ч

° lA

° а

О

° ба!

О °

° »

4О

4,4

4» о

44 с о т

444 ф Z о о

l0 р Е и ф и

R о

Z у

tP ч

ЗА

4 Гб

3j о

4O Z а

4

Ф з

4 и и з

Y Ц

Я 44

C g о о

h4: t1

Ф с о

Д М у ч е ч

41 О

С 444

I O

I

1 Z

Z а ! X

1 4Р ! 1-!

4 4В

I «4

1 I O !

О!О

i «

1 О4 й4

° - I баб

II

I O

1 I IO I С4

1 1 4\

«вЂ”

i o !

Л!О

1«! б Иб 1 4Ч

1 I D ! або

44

« — Ч

1 O

I Ф lA

1 i 1- I m ! « — 1 ! !

4 i ! О

1 I 4 б 5 44\

t o !

Я!O !44

1 и 1 -- 4 Ъ

I iI 11 ! X I

l С I IO I ao

l I ! g I I ,,1 16

1 4» 4

1 4

1 I О

I O

I ЪЮ 4»4

««1 О а «Юба

I ! бГг—

1 1 4.

1 44 . ! l 4(1 O 4

4 X I ! Z 6l I p

Л 18

1 Il 1 ! 4I

l W I

4! ! о !

I 4! 1

44

О ° IA

О В . 44

O 4O 4h

IA

О а О

О - И4 еч

О 4А

lA

° О

O ° ба\!

;- «

3я!

1 баЪ !

»

»1

I ф

1 X

1 4Z

1 444

« !

«

«

«

1 1»

1 1 I а ! 4С

f a

Iа, !

I a

1 бс

1 4

1 Х i Е

il

«

L 1

1 а с

1 ЭС

lI 4

I 44

I, 3

1715886

Таблица 2

Примеры по изобретению

Показатели

6 7 8 9 10

2 3 4

2 t (необ" работамная ст.3) tS 16

17 18

19

11 12 t3

i¹

1 про тотим

Время Фосфатировамня, ним 60

32-ный рвствор (48 ч) 6 термовлагокамера (16 циклов) 4

Редактор H.Швыдкая

Заказ 582 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж 35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. ужгород, ул.Гагарина, 101

Алгеэмя . полимермо го покрмтмя на ос нове ХСПЭ, метод реветчатых надрезов, балл (ГОСТ

15140-78) 4 коррозиомные испытания обработанной меташической поверхности под пленкой полимерного покрытия ма основе

ХСПЭ, 4 порааемня:

60 50 60 45 40 4О 35 35 40 40 45 45 40 45 45 45 45 tt5 45 О

2 2 3 1 1 1 1 1 2 2 2 2 2 2 2 1 1 i 1 2

4 3 2 1 О О О- 1 4 3 3 3 3 4 5 5 5 5 5 8

3 2 2 О О О О 1 3 3 3 2 2 3 2 4 4 4 3 3

Составитель A,Á(7ðäà÷åaà

Техред М.Моргентал Корректор Л.Патай