Способ изготовления фанерной трубы и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к области производства изделий из фанеры, может найти применение для изготовления труб, используемых в золотодобывающей промышленности , а Также в качестве силовых элементов строительных конструкций. Цель изобретения - повышение качества труб за счет исключения снятия их торцов. Устройство содержит оправку 1, станину 2, Я I Мю k СЛ / 15 15 18 Х| со ел ю

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) (51)5 В 27 D 1/08

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4814333/15 (22) 05.03.90 (46) 07.03.92. Бюл. ¹ 9 (71) Ленинградская лесотехническая академия им. С.М. Кирова (72) С.А. Армосов, А.P. Бирман, Ю.В. Кузнецов и В.В, Сергеевичев (53) 674.028.7 (088.8) (56) Патент ЧССР ¹ 238072, кл. B 27 D 1/08, 1987, Васечкин Ю.В. Технология производства фанерных труб и пути ее совершенствования, Л.: ЛТА, 1968. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ФАНЕРНОЙ ТРУБЫ И УСТРОЙСТВО ДЛЯ ЕГО

О СУЩЕ СТВЛ Е Н ИЯ (57) Изобретение относится к области производства изделий из фанеры, может найти применение для изготовления труб, используемых в золотодобывающей промышленности, а также в качестве силовых элементов строительных конструкций. Цель изобретения — повышение качества труб за счет исключения снятия их торцов. Устройство содержит оправку 1, станину 2, 4 (л) (Л

ЬЭ

1717352

20

35

40 электродвигатель 3, привод 17, систему и не вмонаддува в момент съема труб с трубопроводом 5, клапанами 6 и краном 7, систему 8 подогрева с нагревателями, прижимные валки 9, механизм съема труб с рычажными захватами 14, винтами 15, 16.

Заготовку 10 наматывают на оправку 1, проИзобретение относится к области производства изделий из фанеры и может найти применение для изготовления труб, используемых в золотодобывающей промышленности, а также в качестве силовых элементов строительных конструкций.

Цель изобретения — повышение качества труб за счет исключения снятия их торцев.

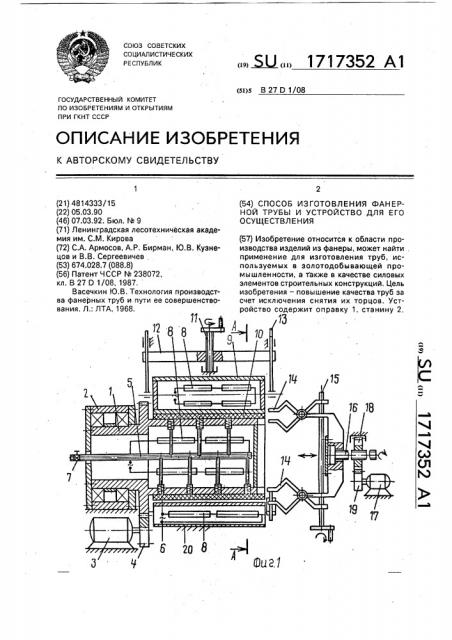

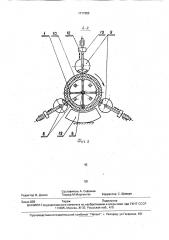

На фиг. 1 изображено устройство, общий вид, в разрезе; на фиг. 2 — разрез А — А на фиг. 1.

Устройство для изготовления фанерных труб содержит оправку 1, закрепленную консольно в подшипниках на станине 2 и вращающуюся от электродвигателя 3 посредством зубчатой передачи 4, В полости оправки 1 размещена система пневмонаддува с трубопроводом 5, клапаном 6 и отсечным краном 7, а также система 8 термоэлектрического подогрева.

Вокруг оправки 1 на станине 2 закреплены прижимные валки 9, которые контактируют с заготовкой трубы 10 и также снабжены системой термоэлектрического подогрева.

Прижимные валки 9 имеют возможность радиального перемещения при увеличении толщины свиваемой заготовки. Кроме того, за счет вращения винта 11, связанного с траверсой 12, прижимные валки 9 на направляющих 13 имеют радиальное перемещение в период съема фанерных труб 10 с оправки 1. Прижимные валки 9 расположены по окружности через 120 .

Устройство снабжено рычажными захватами 14, которые смыкаются на заготовке 10 за счет усилия винта 15 и перемещаются в продольном направлении от ходового винта 16, привода 17, связанного с винтом 16 зубчатыми колесами 18 и

19. Между нижними прижимными вальцами расположены термоэлектрические элементы 8, заключенные в кожухе 20.

Выполнение способа осуществляется следующим образом.

Заготовку 10 навивают на оправку 1, которая консольно закреплена на станине 2 в подшипниках и вращается через зубчатую гревают, вращая между прижимными валками 9, при завершении процесса склеивания снимают с оправки рычажными захватами 14, предварительно включив систему пневмонаддува и создав давление в полости между оправкой 1 и заготовкой 10.

2 с. и. ф-лы, 2 ил. передачу 4. Заготовку(лента шпона, склеенная на ус из листов двухслойной фанеры) с одной стороны перед навивкой намазывают клеем, например смолой С-1, При этом оправку 1 и прижимные валки 9 нагревают до

200-240 С. Нижний предел температуры выбирают из условия, предъявляемого к нижнему пределу температуры отверждения смолы, а верхний предел температуры— из условия необгорания фанеры при контакте с нагретыми оправкой и прижимными вал ьцами.

Заготовку на оправке вращают в течение времени, определяемого соотношением

Т = — мин

1 где h — толщина стенки свитой трубы, мм.

Предложенное время прогрева заготовки определено из известного в пьезотермической обработке положения, что прогрев древесины в глубину осуществляется из расчета 0,7 — 1 мин на каждый миллиметр толщины заготовки. В предложенном способе прогрев ведут с двух сторон, что объясняет появление в знаменателе формулы коэффициента 2.

Окончательное склеивание труб осуществляют и завершают на оправке 1. При этом дополнительное тепло к изделию поступает от термоэлектрических нагревательных элементов, заключенных в кожухе

20, размещенном между нижними прижимными валками.

Процесс- склеивания заготовки завершают выдержкой конца заготовки под верхним прижимным вальцом до момента прочного приклеивания его к поверхности последнего витка изготовленной трубы.

Готовую трубу снимают с оправки в следующей последовательности. Вращая винт

11, установленный пятой на станине 2, перемещают траверсу 12 и жестко связанные с нею направляющие 13 и через вращательную пару соединенные с ними прижимные валки в радиальном относительно оправки

1 направлении. Перемещение производит1717352

45

55 ся на 5 — 7 мм, т. е. до полной потери контакта прижимных валков 9 с трубой 10.

Затем-открывают кран 7 системы пневмонаддува и воздух под давлением 4 — 6 атм по трубопроводу 5 и системе клапанов 6 5 попадает в пространство между внутренней поверхностью трубы 10 и наружной поверхностью оправки 1. При этом возникает усилие, открывающее трубу от поверхности оправки (в случае приклеивания трубы к оп- 10 равке происходит разрушение клеевого шва).

Вращая зубчатое колесо 18, которое имеет резьбу на внутреннем диаметре (от привода 17 через зубчатое колесо 19), вра- 15 щают силовой винт 16 и перемещают рычажные захваты 14 влево, пока губки захватов на трубе. Внутренние губки рычажных захватов 14 при сжатии перемещают:в специальных прорезях оправки 1, . 20

При реверсивном вращении электро-двигателя 17 происходит обратное (слева направо) движение силового винта 16 и съем трубы 10 с оправки 1. При этом для избежания лишнего расхода воздуха после- 25 довательно, слева направо, перекрываются клапаны 6 системы пневмонаддува. После съема трубы кран 7 перекрывают.

Таким образом, происходит съем склееных фанерных труб с оправки без их по- 30 вреждения.

Формула изобретения

1. Способ изготовления фанерной трубы, включающий навивку заготовкой с прогревом на оправку, склеивание и снятие трубы с оправки, отличающийся тем, что, с целью повышения качества трубы за счет исключения снятия их торцев, перед снятием трубы с оправки осуществляют ее отрыв от оправки пневмонаддувом между оправкой и трубой, а время навивки заготовок определяют по соотношению

Т = и/2 мин, где и — толщина стенки трубы, мм.

2. Устройство для изготовления фанерной трубы, включающее станину, оправку, прижимные валки, механизм съема трубы и привод,отл ича ющееся тем,что устройство снабжено размещенным внутри оправки приспособлением отрыва трубы от оправки, которое выполнено в виде соосно смонтированного внутри оправки трубопровода с отсечным краном и установленных перпендикулярно трубопроводу клапанов, оправка выполнена с поперечно расположенными напротив клапанов подающими каналами, а механизм съема выполнен в виде подвижно закрепленных друг над другом напротив оправки рычажных захватов, соединенных между собой ходовым винтом.

1717352 Рог. 2

50

Составитель А. Сафонов

Техред М.Моргентал Корректор С. Шевкун

Редактор В. Данко

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 839 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5