Способ производства холоднокатаной изотропной электротехнической стали

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии, в частности к производству холоднокатаной электротехнической стали. Цель изобре ения - улучшение магнитных свойств. Предлагаемый способ включает горячую и холодную прокатки, окончательный отжиг при 900-1050°С при одновременном йауяжении полосы, причем натяжение выбирают в зависимости от содержания кремния в стали в соответствии с соотношением сг 0,21 + 0,070 Si ± 0,03, где авеличина удельного натяжения полосы, кг/мм2, Si - массовая доля кремния в стали, %. 1 табл,

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

"ф 3" (si>s С 21 D 8/12

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4794221/02 (22) 23.02.90 (46) 07.03.92. Бюл. М 9 (71) Новолипецкий металлургический ком- . бинат им. Ю;В,Андропова (72) В.П,Настич, 5.И,Миндлин, В.И.Парахин, Ю.И,Ларин, М.Ю.Поляков, О.А.Завьялов, Л.Б.Казаджан и В.Г.Черников (53) 621.785,5(088.8) (56) Заявка Японии В 59-74224,кл. С 21 0 8/12, 1984, Заявка Японии М 60 — 106915, . кл. С210 8/12, 1985.. Изобретение относится к черной метал- лургии, а именно к производству холоднокатаной иэотропной электротехнической стали.

Известен способ получения электротехнической стали, обладающей высокой штамп уемостью.

Сляб, содержащий, : С 0,03; Si 0,5; Мп

0,1-1,0; Al 0,3; Р0,,02-0,1; S 0,04 подвергают горячей прокатке, затем холодной прокатке на конечную толщину за один или два прохода с промежуточным отжигом. Полученный лист подвергают отжигу при 550 7000С . 0.5-3 мин с.приложением растягивающих напряжений 0,3 — 1,5 кг/мм для образова2 ния полной рекристаллизованной структуры со средним размером зерна415 мкм.

Однако способ производства не учитывает зависимости растягивающих напряжений от химического состава... Ж 1717650 А1 (54) СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ (57) Изобретение относится к металлургии, в частности K производству холоднокатайой электротехнической стали. Цель изобре ения — улучшение магнитных свойств. Пред-, . лагаемый способ включает горячую и холодную" прокатки, окончательный отжиг при 900 — 1050 C при одновременном натяжении полосы, причем натяжение выбирают 8 зависимости от содержания кремния в стали в соответствии с соотношением сг=

= (0,21 + 0,070 Si) и 0,03, где о- величина удельного натяжения полосы, кг/мм, Si— а массовая доля кремния в стали, )ь. 1 табл.

Известен способ производства листов ф из кремнистой стали с неориентированной структурой и высокими магнитными характеристиками, в котором заготовку из кремнистой стали подвергак1т горячей прокатке, отжигу и холодной прокатке. Заключитель- а ный этап обработки — непрерывный отжиг.

Отжиг проводят при 900-1050 С в течение О,, 120-9ОО с. Холодная прокатка ведется с сум- у марной степенью обжатия 65 g„

Однако в известных способах не учитывается влияние растягивающих напряжений на электромагнитные свойства в зависимо-,Ь сти от содержания кремния, что дает снижение удельных электромагнитных потерь в изотропной.электротехнической стали.

Целью изобретения является улучшение электромагнитных свойств изотропной стали.

В предлагаемом способе сталь с массавой долей кремния 0,8-3,5 / подвергают го1717650 рячей прокатке, холодной прокатке, окончательному отжигу при 900-1050 С с приложением растягивающих напряжений, величину которых выбирают в зависимости от массовой доли кремния (кг!мм ) в соответствии с соотношением

0 = 0,21 + 0,07 Sl 0,03 где 0.21 и 0,070 — коэффициенты, полученные экспериментально;

$(— массовая доля кремния в стали, ; а — натяжение полосы, кгlмм .

Приложение растягивающих напряжений в процессе окончательного отжига стимулирует рост зерен в стали и увеличивает долю благоприятных ориентировок в текстуре электротехнической изотропной ста- ли. С увеличением в стали содержания кремния оптимальный размер зерен увеличивается, Предлагаемый способ производства изотропной электротехнической стали осуществляют следующим образом.

Выплавку стали с содержанием компонентов, кремний 0,8-3,5; алюминий 0,30,6; углерод 0,03-0,05; марганец 0,1-0,3; сера < 0,005, проводят в 160-тонных кислородных - конверторах. Сталь разливают на

УН РС вертикального типа в слябы сечением

1100х240 мм. Горячую прокатку проводят на непрерывном широкополосном стане на номинальную толщину 2,2 мм. Слябы нагревают в методических печах до 1200-1220 С, температура горячей прокатки 830-870 С, температура смотки 620-650ОC.

Горячекатаные полосы подвергают тер5 мической обработке, травлению и холодной прокатке на конечную толщину 0,5 мм ссуммарной степенью обжатия 777;. Окончательную термообработку холоднокатаных полос проводят в агрегате непрерывного от10 жига при 900-1 050 С в течение 500 с.

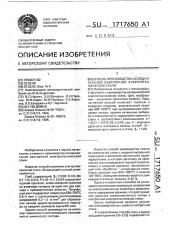

Массовая доля кремния в стали, величина растягивающих напряжений и магнитные свойства готовой стали представлены в таблице;

15 Формула изобретения

Способ производства холоднокатаной изотропной электротехнической стали, содержащей 0,8-3,5 кремния, включающий горячую и холодную прокатку, окончатель20 ный отжиг с приложением растягивающих напряжений, отличающийся тем, что. с целью улучшения магнитных свойств, окончательный обжиг проводят при 900-

1050 С при напряжении, выбираемом в за25 висимости от содержания кремния по соотношению о (0,2.1 + 0,070 Sl) + 0,03. где o величина удельного натяжения полосы;

30 Si — массовая доля кремния в стали, .

1717650

Величина натяжения Массовая доля кремния, 4

Нагнитные свойства

"г"-""-"""-""

Расчетная, . -Фактическая, кг/мм +0,03 кг/мм

Р sIso Вт/кг 8ggoo Тл

Составитель С..Деркачева

Техред М:.Моргентал Редактор Н;Гунько

Корректор . М.Кучерявая

Заказ 854 Тираж . Подписное

ВНИИПИ Государственного комитета ао изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35;Раушская наб., 4/5

Производственно-издательский. комбинат "Патент", г. Ужгород, ул.Гагарина, 101

0,8

0,8

0,8

0,8

0,8

1 4

1 4

1,4

1,4

2,0

2,0

2,0

2,0

2,0

3,0

3,0

3,0 .3, О

3,0

3,5

3,5

3,5

3,5

),5

0,26

0,26

0,26

0,26

По известному

0,31

0,31

0,31

0,31

По известному

0,35

0,35

0,35

0,35

По известному

0,42.

0,42

0,42

0,42

По известному

0,45

0,45

0,45

0,45

По известному

0,26

0 32

О., 20

0,40 способу

0:,.31

0,37

0 25

0,40 способу

0,35

0,28

0,42

0,50 способу

0,42

0,46

0,35

0,55 способу

0,45

0,50

0 35

0,60 способу

4,40

4,50

4,55

4,80

4 95

4,15

4,24

4,21

4,32

4,45

3,71

3,84

3,79

3,88

3,95

2,90

2,92

3,04

3,02

3,08

2,75

2,84

2,88

2,94

2,99

1 62

1,61

1,62

1,61

1,61

1,62

1,60

1,60

1,60

1,60

1,60

1,59

1,59

1,58

1,58

1,58

1,58

1,57

1,57

1,57

1,56

1,56

1,55

1,56

1,56