Способ термической обработки холодно-и теплодеформированных труб

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии, а именно к термической обработке электросварных и бесшовных труб, работающих в агрессивных средах. Цель изобретения - повышение стойкости труб против межкристаллитной коррозии (МКК). Способ включает отжиг при 1050-1100°С 5-10 мин, аустенитизацию при 850-900°С 5-10 мин, охлаждение до 400-450°С со скоростью 70- 100°С, окончательное охлаждение на. воздухе. Способ позволяет снизить растрав по границам зерен, повысить стойкость к МКК и трещиностойкость труб из нержавеющей стали. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 С 21 0 9/08

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4745907/02 (22) 22.08.89 (46) 07,03.92, Бюл. hL 9 (71) Всесоюзный научно-исследовательский и конструкторско-технологический и нститу г трубной промышленности (72) Л.Д.Стогний, Ю.Д.Литинский, Н.А.Карпов, В.Ç.Гринберг, А.Б.Ламин, С.М.Газман, B.Ã.nåðñàíoâà, Ж.С,Гринберг и В.M,Mçðêeвич (53) 621.785.79(088.8) (56) Гуляев Г.И. Качество алектросварных труб. — M. Ìåòàëëóðãèÿ, 1978, с.87.

Авторское свидетельство СССР

М 635114, кл. С 21 Р 1/02, 1977.

Изобретение относится к металлургии, конкретно к термической обработке металлов при изготовлении холодно- и теплодеформированных злектросварных и бесшовных труб, работающих в агрессивных средах.

Цель изобретения — повышение стойкости труб против межкристаллитной коррозии при обеспечении требуемого уровня механических и технологических свойств.

Обработке подвергают трубы размером

25х2 мм в количестве 3000 м из стали

08Х18Н10Т.

При использовании предлагаемого способа термообработку труб проводят следующим образом. Электросварную заготовку и трубы промежуточных размеров отжигают по режиму 1060 - 10 С в течение 5 мин, воздух, трубы готовых размеров нагревают,!Ж„, 1717652 А1 (54) СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

ХОЛОДНО- И ТЕПЛОДЕФОРМИРОВАННЫХ ТРУБ

{57) Изобретение относится к металлургии, а именно к термической обработке электросварных и бесшовных труб, работающих в агрессивных средах. Цель изобретения — повышение стойкости труб против межкристаллитной коррозии (МКК). Способ включает отжиг при 1050 — 1100 С 5-10 мин, аустенитизацию при 850 — 900 С 5 — 10 мин, ох" лаждение до 400 — 450"С со скоростью 70—

100 С, окончательное охлаждение на воздухе. Способ позволяет снизить растрав по границам зерен, повысить стойкость к

МКК и трещиностойкость труб из нержавеющей стали. 1 табл. до 800, 850, 875, 900, 950 С, выдерживают

3, 5, 10, 20 мин (аустенитизация), охлаждают водовоздушную смесь, которая гарантирует скорость охлаждения 70-100 С/с и на воздухе (10-20 С/с).

Предлагаемый режим термообработки О (850 С, 10 мин, водовоздушная смесь) при- Ql врдит к интенсивному карбидовыделению.

Мелкодисперсные карбиды титана равномерно и плотно распределяются по телу и границам аустенитных зерен, что обусловливает отсутствие склонности металла к межкристаллитной коррозии (М КК).

Увеличение времени выдержки при 850-

900 нецелесообразно, поскольку приводит к увеличению энергозатрат и потере производительности, не повышая существенно стойкости металла против МКК, Если при низкотемпературной закалке нагрев труб производить при температуре более 900 С, в металле происходит растворение карбидов титана, а следовательно, и снижение стойкости против МКК. При температуре менее 850 С и времени выдержки менее 5 мин не успевают завершиться процессы рекристаллизации, в связи с чем не гарантируется уровень механических и технологических свойств, Кроме того, выделившихся карбидов титана недостаточно для гарантированной стойкости против МКК.

При охлаждении труб со скоростью менее 70 С/с возможно связывание свободного углерода с хромом, что неблагоприятно отразится на коррозион ной стойкости металла. Охлаждение со скоростью более 100 С/с подавляет выделение карбидов хрома, что обеспечивает повышение стойкости против МКК, Однако использование скоростей охлаждения более

100 С/" "нецелесообразно из-за усложнения термосредств.

Для сравнения проводят обработку по известному способу: отжиг при 1070 С, аустенитизация при 1070 С в течение 7 мин, охлаждение до 600 С со скоростью

780 С/с, После термообработки известным и предлагаемым способами, а также режимами, выходящими зэ пределы предлагаемых, на образцах, вырезанных из термообработанных труб, определяют механические, технологические свойства, склонность к

МКК и глубину растрава границ зерен.

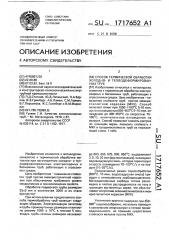

Результаты испытаний на МКК и измерений глубин ы растрава приведены в таблице.

Предлагаемый способ обеспечивает требуемый техническими условиями уровень механических и технологических свойств, а также, как видно из таблицы, отсутствие склонности к MKK. Исследование микроструктуры металла показывают отсут5 ствие растрава границ зерен на внутренней и наружной поверхности труб, величина зерна аустенита в шве и основном металле соответствует 10-9 баллу, что свидетельствует о завершении процесса рекристаллиза10 ции.

При термической обработке труб по известному способу и способам с параметрами, выходящими за пределы предлагаемых имеет место снижение стойкости металла

15 против MKK.

Таким образом, предлагаемый способ термообработки труб по сравнению с известным обеспечивает повышение стойкости труб против МКК при сохранении требуемо20 ro уровня механических и технологических свойств, сохраняет производительность.и снижает энергозатраты.

Формула изобретения

25 Способ термической обработки холодно- и теплодеформированных труб преимущественно из стабилизированной аустенитной нержавеющей стали, включающий высокотемпературный отжиг, охлажде30 ние, суспентизацию, охлаждение с регламентируемой скоростью и окончательное охлаждение на воздухе, отличающийся тем, что, с целью повышения стойкости труб против межкристаллитной коррозии при

35 обеспечении тоебчемого уровня механических и технологических свойств, аустенитизацию осуществляют при 850 — 900" С в течение

5 — 10 мин, а регламентируемое охлаждение ведут до 400-450 С со скоростью 70—

40 100QC/с.

1717652 21

1 бина растСкорость охпамде-, ния, С/с

Нагрев труб, С

Показания л ава границ ерен, мкм

Ореня выдерк мин

Опыт хлащдение емператур, С промемуточ» ных размеров (отвиг) 3

375 50 Есть

Не обеспечивается достаточного выделения карбидов титана

800

1 1000

llo 50

Нет

Нет

100

Происходит растворение, карбидов титана

-Po 40

120 Есть

780

7 600

До 60

Карбиды титана растворяются и выделяются карбиды хрома

6 1070 (известный) 1070

Ло 40

Не обеспечивается достаточного выделения карбидов титана

800

7 1075

90 н

До 40

Происходит растворение карбидов титана

8 1075 950

До 40

Наличие участков с нерекриталлиэованной структурой ведет к снмкению стойкости против ИКК

875

9 1075

10 1075 875 15

11 1075 . 875 7

375

Нет

Нвт

Есть .при увеличении 16

475 90

425 50

425. 120

875 7

Никняя граница выделения карбидов хрома

До 35

До 40. Успеваю выделиться карбиды хрома

875

Есть

14 1075 875

Нет

ОтсутСтвие трещин на образце, изогнутом после испытания в растворе, свидетельствует о стойкости против НКК.

Признакон стойкости против НКК при металлографическом контроле Считается растрав границ зерен на максинальную глубину не более 30 мкм.

Составитель Л.Стогний

Техред М. Моргентал Корректор О. Краве(ова

Редактор Н,Гунько.

Заказ 854 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул,Гагарина, 101

2 1050

3 1075

4 1100

5 1150

12 1075

13 1075 готовых размеров (аустенитиэацня) 850

950

5 400

7 425

1О 450

15 475

7 425

7 425

3 425 линие трещин на Z-образном гибе при увеличении 10

Условия максимального обеспечения выделения карбидов титана и подавления карбидов хрома

Увеличение энергозатрат, потеря производительности при отсутствии существенного повышения стойкости против ИКК

Потеря точности геометрических разнеров, образование субмикро--. трещин в результате высоких термических напряяений .!.