Состав соляной ванны для химико-термической обработки стальных изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к химико-термической обработке стальных изделий. Целью изобретения является повышение технического ресурса обрабатываемых изделий и насыщающей способности.-Детали плунжерных пар из стали 25Х5М помещают в ванну состава, мас.%; едкий натр 41,0-43.0; сернистый натрий 0,4-1,1; серноватистокислый натрий 1,8-2,2; бура 5,0-6,0; борная кислота 6,0-7,0; вода остальное. Химикотермическую обработку проводят при 130- 135°С в течение 35-40 мин. Применение предложенного состава позволяет повысить ресурс плунжерных пар и интенсифицировать процесс химико-термической обработки. 1 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ. СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCKOMY СВИДЕТЕЛЬСТВУ (21) 4829535/02

- (22) 28,05.90 (46) 07.03.92. Бюл. ¹ 9 (71) Саратовский институт механизации . сельского хозяйства им, M.È, Калинина (72) B.À. Деев и С,Н. Горячев (53) 621,785.51.06(088,8) (56) Авторское свидетельство СССР

N 1504285, кл. С 23 С 8/52, 1987. (54) СОСТАВ СОЛЯНОЙ ВАННЫ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ

СТАЛЬНЫХ ИЗДЕЛИЙ (57) Изобретение относится к химико-термической обработке стальных изделий, Целью

Изобретение относится к химико-термической обработке стальных изделий.

Известны ванны для химико-термической обработки деталей, например ванна„ содержащая, мас,%: КгСОз 44; СО(ИНг)г 54;

Маг$2.Температура обработки в этой ванне

580 С, время выдержки 180 мин, Однако обработка способствует снижению коэффициента трения, ускорению процесса приработки узла трения. Сравнительно высокотемпературный режим обработки в такой ванне вызывает снижение твердости поверхностного слоя закаленных изделий, а также их коробление, Эффективной является обработка деталей s химических ваннах при ниэкотемпературном режиме.

Известна ванна для обработки стальных иэделий, содержащая, мас.%: НгО 43; NaoH

44; $0.5; NazS 1; йаг$гОз 1,5; СгОз 10. Об.работка деталей в этой ванне производитея при 1270С в течение 50-60 мин. Покрытие в такой ванне способствует улучшению при». Ж 1717671 А1 (я)э С 23 С 8/52, 22/62, 8/70 изобретения является повышение технического ресурса обрабатываемых изделий и насыщающей способности..Детали плунжерных пар иэ стали 25Х5М помещают в ванну состава, мас.%: едкий натр 41,0-43,0; сернистый натрий 0,4-1,1; серноватистокислый натрий 1,8 — 2,2; бура 5,0 — 6,0; борная кислота 6,0-7;0; вода остальное. Химикотермическую обработку проводят при 130135 С в течение 35 — 40 мин. Применение предложенного состава позволяет повысить ресурс плунжерных пар и интенсифицировать процесс химико-термической обработки. 1 ил., 1 табл. работки и повышает износостойкость трущихся поверхностей стальных изделий в первоначальный период трения, Однако микротвердость поверхностно го слоя остается практически прежней, что приводит к изнашиванию сопряженных деталей при установившемся режиме работы. °

Наиболее близкой к изобретению является соляная ванна, содержащая, мас.%: О,, НгО 41; МаОН 43; $1,0; йаг$гОЗ 1,5; йаг$1; йагВ40т 8; НЗВОз 5,5. Обработка деталей в этой ванне производится при 130 — 150 С в течение 50-60 мин. Получаемое покрытие повышает износную и коррозионную стойкость трущихся поверхностей как в перво- * начальном, так и в установившемся режиме трения.

Однако малая толщина диффузионного слоя высокой твердости не позволяет повысить технический ресурс обрабатываемых деталей от начала эксплуатации до наступления их предельно изношенного состояния.

1717671

Целью изобретения является повышение технического ресурса обрабатываемых деталей и повышение насыщающей способности.

Использование предлагаемого состава соляной ванны для химико-термической обработки стальных иэделий, преимущественно прецизионных деталей топливных насосов дизелей, позволяет в 1,7 раза повысить их технический ресурс эа счет повышения насыщающей способности. позволяющей образовывать диффузионный слой высокой твердости уже после 35-40 мин выдержки.

Цель достигается тем, что в состав ванны, содержащий воду, едкий натр, сернистый натрий, серноватистокислый натрий, буру, борную кислоту, вводят дополнительно гипофосфит натрия (ЙагНгРОг) при следующем соотношении компонентов мас.$:

МаОН 41,0-43,0; NagS 0,9-1,1; йаг5гОз 1,82,2; Na28407 5,0-6,0; НэВОз 6,0-7,0;

ЙагНгРОг 4,5-5,5; НгО остальное.

Химико-термическая обработка осуществляется следующим образом. Детали предварительно протравливают в ванне с раствором следующего состава, г/л: едкий натр 100; углекислый натрий 30 — 50; силикат натрия 2-10, при 70 С в течение 5 мин, Затем детали промывают проточной холодной водой и помещают в ванну с предлагаемым составом, где выдерживают 35 — 40 мин при 130-135 С.

Пример, Проводят износные ускоренные испытания плунжерных пар (сталь

25X5MA) топливных насосов распределительного типа НД дизелей. Плунжерную пару, прецизионные детали которой обрабатывают в известной ванне состава, мас. $: НгО 41,0; NaOH 43; S 1,0; йаг5 1,0;

Иаг8гОз 1,5; йагВ40т 8,0, НэВОэ 5,5, время . выдержки 50-60 мин, температура 130150 С, комплектуют в топливный насос НД22/6Б4 с плунжерной парой,,плунжер, втулку и дозатор которой обрабатывают в предлагаемой ванне с различными пределами содержаний ингредиентов. Трущиеся поверхности экспериментальных плунжерных пар соответствуют по своим геометрическим параметрам требованиям, предьявляемым к ним: шероховатость втулки, плунжера, доэатора Яд 0,04мкм, нецилиндричность 2 мкм, некруглость 0,2 мкм, конусность по длине 20 мм не более 0,5 мкм

При комплектовании секций высокого давления зазор между плунжером и втулкой у .экспериментальных плунжерных пар 1,2 мкм, а зазор между плунжером и отверстием в дозаторе 0,8 мкм.

Исследования проводят на стенде

КИ-22205, на котором смонтированы термокамера и смеситель, позволяющие поддерживать температуру и заданную загрязненность топлива, содержащего абразивные частицы кварца с удельной поверхностью 10500 см /г, размером 4 — 15 мкм и г концентрацией 15 г/т. После каждой серии экспериментов топливо с абразивом заменяют. Во всех случаях концентрация абразива не меняется.

Температуру в топливном баке с абразивными частицами поддерживают 4850 С. Режим работы исследуемого топливного насоса соответствует условиям работы. тракторного дизеля СМД-62, Частота вращения кулачкового вала насоса 1000 об/мин, Через кажные 10 ч испытаний фиксируют пусковую цикловую подачу топлива (на стенде КИ-22205) и гидроплотность плунжерных пар, а после 90 ч испытаний— через каждые 4 ч.

Наработку до предельно изношенного состояния плунжерных пар фиксируют путем замера гидроплотности (менее 3 с) и пусковой цикловой подачи (при 100 об/мин— менее 18 см /мин), Диаметральный зазор в местах наибольшего износа экспериментальных прецизионных деталей замеряют высокоточными приборами с точностью измерения 0,2 мкм.

Параллельно с износными испытаниями проводят металлографические исследования микрошлифов с использованием металлографического микроскопа МИМ-8.

Толщину диффузионного слоя определяют путем замера микротвердости по глубине покрытия (косой микрошлиф) прибором

ПМТ-3 согласно ГОСТ 9450-76.

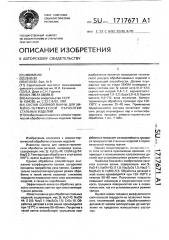

Результаты испытаний представлены в таблице, На чертеже приведен график, иллюстрирующий изобретение.

Как видно из полученных данных, технический ресурс (наработка) прецизионных пар, обработанных предлагаемым составом ванны, повышается в 1,7 раза по сравнению с техническим ресурсом прецизионных пар, обработанных в известной ванне, В результате обработки образцов в предлагаемой ванне со средним и верхним содержанием ингредиентов (кривые 3, 4) толщина диффузионного слоя (микротвердость 13860-14000 МПа) 60,0-63,4 мкм, с нижним пределом содержания ингредиентов 52,0-54,2 мкм (кривая 2) после 35-40 мин выдержки. В то время, как у образцов, обработанных в известной ванне, диффузионный слой (микротвердость 13600-13800

1717671

Иикротвердость, нда

Зазор s настах наксниалького наноса после

164 и нслнтеНаработка до предельно-изновенного

Содерааиие коилонентов, иас.Ъ

1 .т

Наой Нто НЗЕВтот дьаВСОт НтВОВ (Нет НдР Ъ НСО

Состав ванин

1 J ний, нкн состояния н

32,0-40,0

41 13ооо

S 1 1 8 5,5

Неве- 43 стинг

Нрдлага1 41

18,4-2 1,4 деталь- 13860 ное

160

0,9 1,8 5 6 4,5

16,2-19,6

16,2-19,6

164

164

140оо

14000

5,5 6,5 5

1,1 2,2 6 7 5, 2 42

3 43

:Е

- 60 с1

И не

Il N 20 M На 5О 6а 70 бфЕМН, МХй

Составитель С.Горячев

Техред М.Моргентал - Корректор 0,Кундрик

Редактор H.Ãóíüêî

Заказ 855 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35. Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

МПа) равен 23,0-25,0 мкм после 50-60 мин (кривая 1).

Полученные данные являются подтверждением хорошей диффузии и высокой насыщающей способности предлагаемого 5 состава ванны.

Формула изобретения

Состав соляной ванны для химико-термической обработки стальных изделий, пре- 10 имущественно прецизионных деталей топливных насосов, содержащий воду, едкий натр, сернистый натрий, серноватистокислый натрий, буру и борную кислоту, о тл и ч а ю шийся тем, что,- с целью повышения технического ресурса обрабатываемых изделий и повышения насыщающей способности, он дополнительно содержит гипофосфит натрия при следующем соотно- . шении компонентов, мас. : едкий натр

41,0-43,0; сернистый натрий 0.9-1,1; серноватистокислый натрий 1,8-2,2; бура 5,0-6,0; борная кислота 6,0-7,0; гипофосфит натрия

4,5-5,5; вода остальное.