Способ определения момента израсходования заданной доли ресурса режущего инструмента в процессе обработки детали

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии машиностроения и может быть использовано для своевременной выработки команды на смену режущего инструмента при подходе значения его ресурса к предельно допустимому значению. Цель изобретения - повышение точности определения момента израсходования заданной доли ресурса режущего инструмента в процессе обработки, что достигается измерением энергетической мощности инфракрасного излучения обрабатываемой поверхности. Допустимое, значение энергетической мощности рассчитывают как сумму начальной энергетической мощности инфракрасного излучения, измеренной при обработке детали инструментом с полным ресурсом, и допустимого превышения, рассчитанного с учетом характеристики детали, инструмента и условий процесса резания. Способ позволяет исключить брак, связанный с поломкой инструмента вследствие его катастрофического износа после исчерпания ресурса. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (st)s G 01 N 3/58

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4345465/28 (22) 18.12,87 (46) 07.03.92. Бюл. В 9 (71) Производственное объединение "Не-. вский завод" им. B.И. Ленина и Ленинградский политехнический институт им. M.È.

Калинина (72) 8.M. Грищенко, С.А. Журавлев, B,А.

Прокопенко и И.С, Сезина (53) 531.781.2 (088.8) (56) Авторское свидетельство СССР

N 11000099662200, кл. В 23 8 25/06, 1985.

Авторское свидетельство СССР

N 765701, кл. 6 01 N 3/58, 1978.. (54) СПОСОБ ОПРЕДЕЛЕНИЯ МОМЕНТА

ИЗРАСХОДО8АНИЯ ЗАДАННОЙ ДОЛИ

РЕСУРСА РЕЖУЩЕГО ИНСТРУМЕНТА В

ПРОЦЕССЕ ОБРАБОТКИ ДЕТАЛИ (57) Изобретение относится к технологии машиностроения и может быть испольэоваВ

Изобретение относится к контрольнодиагностическим системам машин и технологии машиностроения и может быть использовано при обработке деталей на металлорежущих станках, Известен способ контроля состояния еежущей кромки инструмента .в процессе торцового резания, включающий определение зоны наростообразования путем измерения ЭДС резания и построение графика зависимости ЭДС резания от скорости резания.

Наиболее близким к изобретению является способ определения момента израсходования заданной доли ресурса режущего. Ж 1718034 А1

2 но для своевременной выработки команДы на смену режущего инструмента при подходе значения его ресурса к предельно допустимому значению. Цель изобретения— повышение точности определения момента израсходования заданной-доли ресурса режущего инструмента в процессе обработки, что достигается измерением энергетической мощности инфракрасного излучения обрабатываемой поверхности. Допустимое значение энергетической мощности рассчитывают как сумму начальной энергетической мощности инфракрасного излучения, измеренной при обработке детали инструментом с полным ресурсом, и допустимого превышения, рассчитанного с учетом характеристики детали, инструмента и условий процесса резания. Способ позволяет исключить брак, связанный с поломкой инструмента вследствие его катастрофического износа после исчерпания ресурса. 1 ил. инструмента в процессе обработки детали, заключающийся в том, что в процессе обработки измеряют физический параметр процесса резания, сравнивают его с допустимым значением и при превышении этого значения определяют момент израсходования заданной доли ресурса.

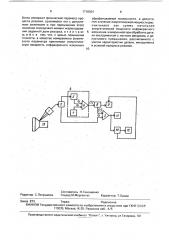

Цель изобретения — повышение точности, На чертеже показана структурн".я схема устройства, иллюстрирующего предлагаемый способ.

Способ определения момента израсходования заданной доли ресурса режущего инструмента в процессе обработки детали

10

30 заключается в том„что в процессе обработки измеряют физический параметр процесса резания, сравнивают его с допустимым значением и при превышении этого значения определяют момент израсходования заданной доли ресурса, при этом в качестве измеряемого физического параметра принимают энергетическую мощность инфракрасного излучения обрабатываемой поверхности, а допустимое значение энергетической мощности рассчитывают как сумму начальной энергетической мощности инфракрасного излучения, измеренной при обработке детали инструментом с полным ресурсом, и допустимого превышения, рассчитанного с учетом характеристики детали, инструмента и условий процесса резания.

Устройство для реализации способа содержит измерительный датчик 1, выполненный в виде пироэлектрического преобразователя, подключенного на вход усилителя 2, один из выходов которого соединен с блоком 3 сравнения, а другой — c блоком 4 формирования критического износа, который включает подключенный к выходу усилителя 2 коммутирующий блок 5, сумматор 6, к выходу которого подсоединены выходы коммутирующего блока 5 и задатчика 7 критического уровня сигнала. Выход сумматора б соединен с запоминающим блоком 8, один из выходов которого, в свою очередь, подключен на вход блока 3 сравнения, а второй — на один из входов блока 9 сброса, на второй вход которого подключен выход блока 10 управления, на вход которого подключен выход блока 3 сравнения, к которому подключен регистрирующий прибор 11. а выход блока 10 управления подключен к входу блока 12 отсроченной установки, Измерение ресурса режущего инструмента путем оценки температуры обработанной поверхности детали 13 позволяет использовать способ в условиях автоматизированного производства, так как измерительный датчик 1 крепится не на режущем инструменте, а на суппорте станка, вследствие чего устраняется кабельная связь между инструментом и измерительным прибором.

При резании металлов поверхность резания нагревается, при этом с увеличением величины износа температура поверхности резания увеличивается. Измеряя через определенные промежутки времени температуру поверхности изделия (резания) и сравнивая замеренную температуру с заданной, осуществляют управление процессом. Полезный сигнал, соответствующий температуре поверхности резания, непосредственно фиксируется пироэлектрическим преобразователем и не требуется дополнительных устройств для его выделения, обработки и преобразований.

Перед началом работы блоком 9 сброса очищается запоминающий блок 8, а нэ вход сумматора 6 вводится расчетная величина установки ЛТО по температуре, пропорциональная величине критического износа, характерная для каждой пары инструмент— деталь, Устройство работает следующим образом.

От нагретой в процессе резания поверхности детали (резания) 13 тепловой импульс воспринимается датчиком 1 и поступает в усилитель 2. Выходной сигнал усилителя 2 по одному из выходов поступает в блок 3 сравнения, а по другому через коммутирующий блок 5 поступает на вход сумматора б, на второй вход которого подается сигнал задатчика 7. В сумматоре 6 производится формирование критического сигнала, пропорционального ресурсу режущего инструмента. В процессе резания инструмент подвергается износу и с увеличением величины износа режущего инструмента уровень сигнала, фиксируемого пироэлектрическим преобразователем, увеличивается.

После начала работы текущий сигнал То в сумматоре 6 суммируется с уставкой Ь То. образуя критический сигнал (Tj, который поступает и хранится до затупления каждого отдельного режущего инструмента в запоминающем блоке 8. После запоминания критического сигнала коммутирующий блок 5 отключает соответствующий вход сумматора 6 от усилителя 2. В блоке 3 сравнения при обработке производится непрерывное сравнение текущего To,и критического (T} сигналов. В случае, если ТфТ), производится выдача сигнала с блока 3 сравнения на остановку станка для замены инструмента.

Для того, чтобы исключить поломку инструмента и брак изделия при внезапной остановке станка, производится отсроченная остановка с помощью блока 12 отсроченной установки, т.е. по завершении технологического перепада или окончательной обработки по сигналу блока 10 управления. Перед, установкой на станок новой заготовки необходимо очистить запоминающий блок 8, так как новая заготовка может иметь другие механические характеристики.

Ф ормула изобретения

Способ определения момента израсходования заданной доли ресурса режущего инструмента в процессе обработки детали, заключающийся в том, что в процессе обра1718034

Составитель Н.Тимошенко

Редактор С.Патрушева Техред M.Ìîðãåíòàë Корректор T.Ëàëèé

Заказ 873 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101 ботки измеряют физический параметр процесса резания, сравнивают его с допустимым значением и при превышении этого значения определяют момент.израсходования заданной доли ресурса, о т л и,ч а юшийся тем, что, с целью повышения точности, в качестве измеряемого физического параметра принимают энергетическую мощность инфракрасного излучения обрабатываемой поверхности, а допустимое значение энергетической мощности рассчитывают как сумму начальной энергетической мощности инфракрасного

5 излучения, измеренной при обработке детали инструментом с полным ресурсом, и допустимого превышения, рассчитанного с учетом характеристик детали, инструмента и условий процесса резания, 10