Способ определения ресурса материалов

Иллюстрации

Показать всеРеферат

Изобретение относится к неразрушагощему контролю и может быть использовано для определения ресурса материалов в машиностроении . Цель изобретения - повышение надежности. Способ включает изготовление эталонного образца из материала контролируемого изделия, его усталостные испытания вплоть до разрушения, при которбм определяют число циклов Np, .и рентнегографирование не менее чем в двух угловых интервалах. При этом рентгенографирование проводят на образце, вырезанном из испытанного эталонного вблизи излома со стороны, противоположной излому. По результатам рентгенографирования находят средние микродеформации е и их дисперсию D, их критические значения Јкр,Ркр. Находят максимальные значения этих величин еЈркс и Окркс, производя рентгенографирование контролируемого образца в различных точках его поверхности. Затем из уравнения связи находят число циклов NI, составляющих наработку образца, после чего оценивают вероятность разрушения и находят ресурс материала.2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 G 01 N 23/20

ГОСУДАРСТВЕННЪ|Й КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР "

ОПИСАНИЕ ИЗОБРЕТЕНИЯ,"

У

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4822114/25 (22) 03.05.90 (46) 07.03.92. Бюл. N. 9 (71) Нижегородский государственный педагогический институт им. M.Ãîðüêoão . (72) И.Е.Курсе; М,И.Гуревич и В,А.Гришин (53) 62 1.386 (088.8) (56) Стрельников В.П, Приложение теории марковских процессов к исследованию устал остной дол го вечности. П роблемы и рочности, 1986. N 2, с,13-17.

Авторское свидетельство СССР

N 1322798, кл. G 01 N 23/20, 1986. (54) СПОСОБ ОПРЕДЕЛЕНИЯ РЕСУРСА

МАТЕ РИАЛА (57) Изобретение относится к неразрушающему контролю и может быть использовано для определения ресурса материалов в машиностроении. Цель изобретения — повышение надежности. Способ включает изготовление эталонного образца из матеИзобретение относится к неразрушающему контролю и может быть использовано для определения ресурса материалов в машиностроении.

Известен способ проведения испытаний на усталостную долговечность и обработки результатов с помощью метода сеток, Способ включает построение распределения усталостной долговечности по результатам испытаний одного образца. В этом случае оценка параметров распределения проводится по результатам измерений методом сеток средней микродефармации и ее дисперсии.

К недостаткам способа следует отнести необходимость нанесения сетки на поверх„„5U ÄÄ 1718068 А1 риала контролируемого изделия, его.усталостные испытания вплоть до разрушения, при которбм определяют число циклов Np, .и рентнегографирование не менее чем в двух угловых интервалах. При этом рентгенографирование проводят на образце, вырезанном из испытанного эталонного вблизи излома со стороны, противоположной излому. По результатам рентгенографирования находят средние микродеформации е и их дисперсию О, их критические значения e

Ezp и D

17 t 8068

Недостатки способа состоят в необходимости последовательного облучения поверхности детали как минимум двумя пучками рентгеновских лучей с различной длиной волны, что приводит либо к удорожанию способа, либо к значительной трудоемкости, вызванной необходимостью замены источников рентгеновского излучения, ограниченном применении его ввиду того, что указанным способом возможно контролирование только тех участков поверхности, с которых предварительно известно, что они являются наиболее слабыми в конструкции, использование только одного параметра контроля — дисперсии микродеформаций, хотя при усталости идет накопление средней деформации, не учитывается вероятностная природа усталостного разрушения.

Целью изобретения является повышение надежности, Цель достигается тем, что при неразрушающем контроле используются два параметра контроля: средняя микродеформация и ее дисперсия. Укаэанные параметры позволяют при определении ресурса материалов учесть как детерминированный характер усталостного разрушения, так и статистическую природу прочности металлических поликристаллических материалов и учесть, что зарождение трещины происходит в областях с максимально искаженной микроструктурой и в процессе активного и пассивного механического нагружения пластическая деформация по длине образца накапливается неоднородно, т.е. существуют области значительно различающиеся величиной средней деформации.

Предлагаемый прием сканирования пучком рентгеновских лучей по всей поверхности образца, т.е. последовательного изменения положения облучаемой зоны, позволяет определить максимальные значения средней микродеформации и ее дисперсии для конкретного времени наработки при произвольной конфигурации контролируемого образца. В предлагаемом способе используется полученный экспериментально результат, вь раженный в виде уравнения связи:

Омакс кр, NI — =а ° — +P, (1)

Окр смакс р где бакр и Окр — критические значения средних микродеформаций и дисперсий, определяемых вблизи поверхности излома эталонного образца, разрушенного при числе-циклов Np, 1 смаке и Эмакс — максимальные значения средних микродеформаций и диспер10

15 сии, определяемых при последовательном перемещении облучаемой зоны по поверхности контролируемого образца после М циклов нагружения; а, P — параметры, зависящие от различных факторов, в частности геометрии рентгеновской сьемки, обработки результатов измерений, материала и т.п. и определяются экспериментально.

Оценку вероятности разрушения при определенном из уравнения (1).числе циклов и проводят. по графику усталостного разрушения при данных бакр и Окр, График строится после испытаний эталонного образца по результатам численного интегрированйя функции плотности вероятн сти: г -а%

1+a TK, о б К где Тк — число циклов негруженая, определяемое произвольно, при данном TK на графике: число циклов нагружения (Т)— вероятность разрушения P (О Е P «» 100 ) получается одна точку, как правило к 5, например: Т - 1х10; 1х10; 1х10; 1х.10;

1х10 ; и т.д„ а - Np, Ир — число циклов до разруше- . ния эталонного образца;

Иэ изложенного следует, что способ on30 ределения ресурса материалов повышает надежность нераэрушающего контроля, так как все параметры контроля определяются по реальному состоянию на момент измерений, а включение оценки по вероятности

35 .Разрушения отражает стохастическое поведение материалов при циклическом нагружен ии.

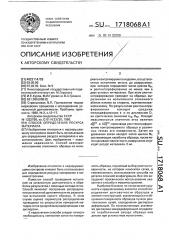

На фиг 1 и 2 изображены экспериментальные и эмпирические зависимо40 сти, соответствующие формулам (1) и (2).

На фиг,1 приведены результаты экспериментальной зависимости

Омакс Ек NI

I — „— к = f (— ), нзобраиенные точкаОкр <М8Кс

N ми и эмпирической зависимости-сплошная линия (формула 1), полученные при испытаниях сплава АМà — 61; на фиг.2 приведена кривая вероятности разрушения сплава

АМГ -01 (формула 2) в зависимости от числа циклов нагружения, Способ реализуется в следующей- последовательностити.

Сначала проводятся механические испытания эталонного образца, изготовленного из материала контролируемой детали, определяется число циклов до разрушения (Np). После чего вырезается область излома, так, чтобы не повредить обьемы материала, прилегающие к поверхности излома. Затем

1718068 последовательным шлифованием и химическим травлением утоняют образец с изломом до толщины, равной глубине максимального проникновения рентгеновского излучения, используемого в способе.

Затем проводится рентгенографирование со стороны противоположной поверхности излома. Регистрируют дифракционные профили 4(BK минимум в двух угловых интервалах: в стороне меньших углов дифракции и в стороне больших углов дифракции. Определяют средние микродеформации о и дисперсию микродеформаций иэ формул ф =8 Dzg О, . (3) где P — интегральное уширение дифракцион-:: ной линии (определяется методом апроксимации или любым другим);

0 — дисперсия микродеформаций;

0- центр тяжести дифракционного пика.

Затем сравнивают полученные результаты, находят екр и Окр, как наибольшие экспериментальные значения. Полученные значения Egp u Dgp соответствуют одной дифракционной линии (a примере для сплава AMf -61 использована линия /400/), по которой в последующем проводится рентгенографический контроль. Значения бакр и Окр подставляют формулу (2) и методом численного интегрирования строят зависимость: вероятность разрушения (Р)— число циклов нагружения Nc (фиг.2). После этого проводятся ступенчато механические испытания эталонных образцов. После очередной ступени (т.е. числа циклов нагружения) проводится рентгенографирование, определяются максимальные значения

I макс и смаке, для чего последовательно изменяется положение облучаемой зоны на образце и строится экспериментальная за0 ° е висимость — "- —.в- — f (N) (фиг.11

Полученные результаты обрабатываются и определяются постоянные а и Р в уравнении связи (1). Эти .результаты затем используются для определения ресурса материала, который включает нахождение из эмпирической зависимости (1) — число циклов.(пунктирная линия на фиг.1), и вероятности разрушения при найденном числе цйклов нагружения И (пунктирная линия) по графику (фиг.2). Способ был проверен на алюминиевом сплаве АМГ-61. Испытыва. лись образцы, изготовленные в форме двойной лопатки,с размером рабочей части

250х30х10 (мм) на унИверсальной машине

МУП 20l1y. Рентгенографирование проводилось нв дифрактометре ДРОН-2.0 в медном (CuKej,ã ) излучении, при напряжении на трубке 27 кВ и токе 14 мА. У окна трубки устанавливались следующие щели; горизонтальная щель-0,5мм, вертикальная — 12 мм

5 и щель Соллера. Ширина окна детектора составляла 12 мм, горизонтальная щель—

0,1 мм.

После разрушения (Np = 2х10 циклов) от одного из эталонных образцов отрезает10 ся участок вблизи излома размером 30х10х2 мм. Затем последовательным шлифованием и химическим травлением в растворе НИОз и HCI отрезанный участок утоняется до размеров 30x10x0,04 мм., После этого подго l5 товленный образец устанавливается в приставку дифрактометра ДРОН-.2.0. Проводилась рентгеносьемка. Регистрировались интерференционные максимумы

/200/, /311/.и /400/ в режиме сканирова20 ния по точкам, время выдержки в точке составляло 20-40 с.. По методикам, приведенным выше, определялись для каждой дифракционной линии средняя микродеформация и дисперсия. Наибольшие

25 значения этих параметров наблюдались для линии. /400/, которые и были выбраны в качестве критических E„p и D„p, Полученные значения подставлялись в формулу (2) и строился график (фиг,2). После этого прово30 дились механическое испытание второго этапного образца до разрушения ступеня-. ми: 5х10; 5х10; 5х10 8х10; числах циклов з. и рентгенографирование после каждой ступени по приведенной схеме. Определяли

О макс и смакс. Строился график (фиг.1) и определялись коэффициенты а и ф уравнения (1): а = 0,63; p = 0,37. Затем проводились испытания контролируемого образца. После числа циклов, равных 6х105 испытания прервались. Образец устанавливался в дифрактометр. Рентгенографировался nd описанной выше схеме. По формуле (1) находилось число циклов, в дан45 ном случае оно составило 5.05х10 циклов.

Полученное значение отличается от истинного на 16% По графику (фиг.1) находили вероятность разрушения. Полччили. что при числе циклов нагружения 5,05 "10 вероят5 ность разрушения равняется 45%, а при истинном числе циклов нагружения 6 10,—

50%.

Формула изобретения

Способ определения ресурса материалов, включающий рентгенографирование контролируемого и эталонного образцов в условиях усталостного нагружения, о т л ич а ю шийся тем, что, с целью повышения надежности определения, устанавливают число циклов до разрушения (Mp), проводят

1718068

ОВ

06 рентгенографирование в обьеме материала, прилегающего к поверхности излома, находят для этих участков значения микродеформаци бакр и дисперсии микродеформаций (Окр), проводят повторные испытания 5 эталонов до различных циклов (hei) рентгенографируют их и определяют максимальные значения микродеформаций аМмакс и дисперсии микродеформацийОмакс для чего по- 10

I, следовательно изменяют положение облучаемой зоны на образце вдоль его длины, строят по результатам зависимость вида

0макс NI

f (N), находят коэфициентысс И р в макс оi уовнении связи ™кс = Q g» +p по рамакс Р нее найденным значениям йр, еК> Ок, строят график вероятности разрушения Р P, =

=J f(N)dN для функции плотности вероятноо сти вида f(N) - е 2пн, где.

1+aM

О 2лй

a=+, uã =Окя N оку, определяют

1 2 . -1 максимальные значения микродеформаций и дисперсии микродеформаций в контроли-. руемом образце, полученные значения подставляют в уравнение связи и определяют число циклов наработки Nj, а по эталонному графику и найденной наработке Й1 определяют вероятность разрушения образца при последующем его нагружении.

1718068

70 бО

И

Составитель И. Куров

Редактор О. Хрипта Техред Nt.Moðãåíòàë Корректор 0. Ципле

Заказ 875 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР .113035, Москва, Ж 35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101