Способ определения величины коэффициента поверхностного натяжения жидких металлов

Иллюстрации

Показать всеРеферат

Изобретение относится к способам измерения величины коэффициента поверхностного натяжения жидких металлов и может найти применение в металлургии и сварочном производстве. Цель изобретения - уменьшение затрат и повышение производительности при определении величины коэффициента поверхностного натяжения расплавов металлов и сплавов. Величина поверхностного натяжения определяется на серийно выпускаемых сварочных автоматах методом массы капли. При этом оплавление цилиндрического образца осуществляют электрической дугой до получения капли с экваториальным диаметром равным 1,5-2,0 диаметра образца, после чего источник тока и подачи образца отключаются и оплавление осуществляется за счет перегретого металла капли до достижения ею критической массы, при которой она обрывается и падает на перемещающуюся пластину, выполненную из того же или близкого по химсоставу материала, что и цилиндрический образец. После чего производится определение ее массы с последующим расчетом величины коэффициента поверхностного натяжения по формуле o mgF/r, где тмасса капли; д-ускорение свободного падения; градиус цилиндрического образца, F - поправочный коэффициент . Применение способа позволяет при малых затратах средств и времени определять величину коэффициента поверхностного натяжения металлов и сплавов в различных газах и их смесях. 1 ил. ю NJ ю

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 В 23 К 9/173

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

0 =Pg f — cue, К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4805496/27 (22) 09.02;90 (46) 15.03.92. Бюл. М 10 (75) О.М.Черный (53) 621,791.75(088.8) (56) Еременко В.Н., Иващенко Ю,Н., Марценюк П.С. Методика измерения свободной поверхностной энергии тугоплавких и активных металлов. Поверхностные явления в расплавах. — Киев: Наукова думка. 1968, с. 148-155.

Воропай Н.M. Поверхностное натяжение расплавленного металла сварочной проволоки. — Автоматическая сварка,. 1978, М 9, с. 68-69. (54) СПОСОБ ОПРЕДЕЛЕНИЯ ВЕЛИЧИНЬ!

КОЭФФИЦИЕНТА ПОВЕРХНОСТНОГО

НАТЯЖЕНИЯ ЖИДКИХ МЕТАЛЛОВ (57) Изобретение относится к способам измерения величины коэффициента поверхностного натяжения жидких металлов и может найти применение в металлургии и сварочном производстве. Цель изобретения— уменьшение затрат и повышение производительности при определении величины коэффициента поверхностного натяжения

Изобретение относится к способам измерения величины коэффициента поверхностного натяжения и может быть применено при определении поверхностного натяжения жидких металлов в металлургии и в области сварочного производства, Известен способ определения величины коэффициента поверхностного натяжения жидкого металла методом висящей

„„5U„„1719172 А1 расплавов металлов и сплавов. Величина поверхностного натяжения определяется на серийно выпускаемых сварочных автоматах методом массы капли. При этом оплавление цилиндрического образца осуществляют электрической дугой до получения капли с экваториальным диаметром равным 1;5-2,0 диаметра образца, после чего источник тока и подачи образца отключаются и оплавление осуществляется за счет перегретого металла капли до достижения ею критической массы, при которой она обрывается и падает на перемещающуюся пластину, выполненную из того же или близкого по химсоставу материала, что и цилиндрический образец, После чего производится определение ее массы с последующим расчетом величины коэффициента поверхностного натяжения по формуле о=а9Р/г, где m — масса капли; g — ускорение свободного падения; r- радиус цилиндрического образца, F — поправочный коэффициент. Применение способа позволяет при малых затратах средств и времени определять величину коэффициента поверхностно.го натяжения металлов и сплавов в различных газах и их смесях, 1 ил. капли, согласно которому величина коэффициента поверхностного натяжения жидкого металла о определяется из формулы гдето- плотность жидкого металла;

g — ускорение свободного падения;

de — экваториальный диаметр капли;

1719172 вд Р

Г (2) где m — масса упавшей капли;

F — поправочный коэффициент (1);

r- радиус цилиндрического образца, на котором образуется капля., При этом торец цилиндрического образца диаметром 1,6 мм прогревается и оплавляется в высоком вакууме путем периодического включения источника питания и постепенным повышением мощности электронного луча и плавном опускании образца по мере его расплавления с помощью специального устройства, Недостатками этого способа являются применение дорогостоящего оборудования, а также значительные затраты времени на определение величины о, связанные с получением высокого вакуума в вакуумной камере.

Цель изобретения — уменьшение затрат и повышение производительности при определении коэффициента поверхностного натяжения.

Поставленная цель достигается тем, что замеры проводятся на серийно выпускаемом оборудовании: сварочных автоматах, предназначенных для сварки проволоками бе — диаметр капли на расстоянии бе выше ее вершины; — — табличная функция (1).

ds бе

При этом образующаяся в высоком вакууме при оплавлении кончика цилиндрического образца электронной бомбардировкой жидкая капля фотографируется длиннофокусной фотокамерой по схеме прямого увеличения на фотопластинку с последующим обмером негатива на измерительном микроскопе УИМ-21. Наводка на резкость осуществляется смещением цилиндрического образца вдоль оптической оси, Кроме того, в установке имеется устройство вертикального перемещения цилиндрического образца для подачи его кончика в зону оплавления.

Недостатком этого способа является применение дорогостоящего специального оборудования и аппаратуры, а также значительные затраты времени на измерение величин de u ds по негативам, что значительно увеличивает время определения величины коэффициента поверхностного натяжения.

Известен также способ определения величины коэффициента поверхностного натяжения методом массы капли, в котором величина o определяется по формуле диаметром 1 — 2,5 мм, при этом оплавление цилиндрического образца осуществляют электрической дугой до получения капли с экваториальным диаметром равным 1,5-2,0

5 диаметра цилиндрического образца, после чего источник тока и подача цилиндрического образца или подача цилиндрического образца отключаются и оплавление цилиндрического образца осуществляется

10 за счет перегретого металла капли до достижения ею критической массы, при которой она обрывается и падает на перемещающуюся пластину, выполненную из того же или близкого по химсоставу, материала, что и

15 цилиндрический образец.

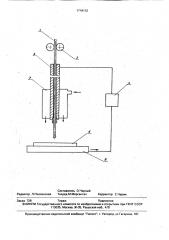

На чертеже изображена схема осуществления способа. На схеме показаны цилиндрический образец 1, сварочная горелка 2, подающие ролики 3, источник 4 тока, пла20 стина 6, перемещающийся стол 6 и сопло для подачи газа 7.

Проведение замеров коэффициента поверхностного натяжения расплава цилиндрического образца 1 осуществляется

25 следующим образом, Цилиндрический образец 1 вставляется в сварочную горелку 2 и подающие ролики

3. После чего включается источник 4 тока и механизм перемещения сварочного стола 6.

30 При вращении подающих роликов 3 цилиндрический образец 1 подается в сторону движущейся вместе со столом 6 пластины 5.

При соприкосновении с пластиной 5 в месте контакта пластины 5 и цилиндрического об35 разца 1 образуется дуга, в результате чего торец цилиндрического образца 1 начинает оплавляться и на нем образуется капля расплавленного металла. При достижении экваториального диаметра капли размера, 40 равного 1,5 — 2,0 диаметра цилиндрического образца 1, источник 4 тока отключается и прекращается вращение подающих роликов 3 или прекращается вращение подающих роликов 3, В результате этого дуга

45 обрывается и тепловое воздействие ее на цилиндрический образец 1 прекращается.

Дальнейшее плавление цилиндрического образца 1 осуществляется за счет тепла перегретого металла капли, При достижении

50 каплей критической массы, она обрывается и падает на холодную часть успевшей сдвинуться вместе со столом 6 пластины 5, в результате чего после остывания капля легко отделяется от пластины 5 и ее можно

55 взвесить, Пример. В качестве цилиндрического образца использовали очищенную от загрязнений сварочную проволоку Ф 2,0 мм марки Св-08Г2С. В качестве оборудования

1719172 испольэовали серийно выпускаемые сварочный автомат ТСГ-7 и источник тока ПГС500. Пластину изготовили из стали Ст.Э толщиной 12 мм с очищенной от окалины. ржавчины и смазки поверхностью. Скоро- 5 сть подачи сварочной проволоки составляла

0,01-0,02 м/с, а скорость перемещения пластины 0,012 м/с. Оторвавшаяся от проволоки капля после остывания легко отделялась от пластины. При этом из-за того, что рас- 10 стояние между каплей в момент ее отрыва и поверхностью пластины не превышала 20 мм, разбрызгивание металла капли при ее ударе о поверхность пластины не происходило. Это позволяло точно определить мас- 15 су капли. Взвешивание капли проводили на весах марки МЛТ-200.

Результаты замеров приведены в таблице, иэ которой следует, что средняя величина коэффициента поверхностного 20 натяжения расплава сг р проволоки марки

Св-08Г2С составляет 1,272 Н /м, что находится в пределах ошибки измерений 1-4 .

Замеры проводили при подаче через сопло 7 в качестве защитной среды аргона 25 марки А при расходе 16 л/мин, напряжении на источнике питания 20-22 В, при этом положительный полюс источника подсоединяли к проволоке, Применение предлагаемого способа 30 позволяет при малых затратах средств и времени определить величину коэффициента поверхностного натяжения металлов и сплавов в различных газа и их смесях.

Формула изобретения

Способ определения величины коэффициента поверхностного натяжения жидких металлов, при котором производят оплавление цилиндрического образца до образова- . ния и отрыва капли, охлаждение капли на пластине, определение ее массы с последующим расчетом величины коэффициента поверхностного натяжения по формуле г

О=

r где m —; g — ускорение свободного падения; r — радиус цилиндрического образца; F — поправочный коэффициент; о тл и ч а ю шийся тем, что, с целью уменьшения затрат и повышения производительности, оплавление цилиндрического образца осуществляют электрической дугой, горящей между образцом и движущейся пластиной, оплавление ведут до получения капли диаметром равным от 1 5 до 2,0 диаметров образца. причем движущуюся пластину выполняют из того же металла, что и образец или близкого к нему химического состава.

1719172

Составитель О,Черный

Редактор Л.Пчолинская Техред М.Моргентал Корректор С.Черни

Заказ 728 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина. 101