Устройство для защиты зоны контактной стыковой сварки

Иллюстрации

Показать всеРеферат

Изобретение относится к устройствам для защиты зоны сварки от окружающей среды преимущественно при контактной стыковой сварке оплавлением. Цель изобретения - повышение производительности за счет исключения операции по очистке корпуса от налипания брызг металла. Камера состоит из внутренней и наружной стенок, между которыми выполнена полость для подачи охлаждающей жидкости. Толщину внутренней стенки устанавливают в определенных пределах. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК.(у„- В 23 К 11/04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4835928/27 (22) 11.06,90 (46) 15.03.92. Бюл. N.. 10 (71) Институт электросварки им. Е. О. Патона (72) С, И. Кучук-Яценко, Б, И. Казымов, И, В, Зяхор, И. Н. Мосендз и M. Д. Топчий (53) 621.791.762.5(088.8) (56) Авторское свидетельство СССР

N 1479234,,кл. В 23 К 11/04, 1988. (54) УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ЗОНЫ

КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ

Изобретение относится к устройствам для защиты зоны сварки от окружающей среды, преимущественно при контактной стыковой сварке оплавлением.

Цель изобретения — повышение производительности сварки за счет исключения операции очистки устройства для защиты зоны сварки от налипших брызг металла.

Поставленная цель достигается тем, что в устройстве для защиты зоны контактной стыковой сварки от окружающей среды, содержащем корпус, состоящий из внутренней и наружной стенок, образующих полость для. охлаждения жидкости, толщину д внутренней стенки корпуса устанавливают в пределах

К1 1/E д (4Л, где Š— модуль упругости Юнга материала внутренней стенки корпуса, Н/м;

Л- коэффициент теплопроводности материала внутренней стенки корпуса, Вт/м« кК

K> — коэффициент пропорциональности, К =3,5 10. м/Н;

Kz — коэффициент пропорциональности, K2=5 10 К/Вт.

„„ Д „„1719174 А1 (57) Изобретение относится к устройствам для защиты зоны сварки от окружающей среды преимущественно при контактной стыковой сварке оплавлением, Цель изобретения — повышение производительности за счет исключения операции по очистке корпуса от налипания брызг металла. Камера состоит из внутренней и наружной стенок, между- которыми выполнена полость для подачи охлаждающей жидкости. Толщину внутренней стенки устанавливают в определенных пределах. 2 ил.

При наличии интенсивного охлаждения стенки камеры, обращенной к зоне сварки, толщина которой установлена в пределах от

3,5 10 величины, обратной модулю упругости Юнга,до5 10 6коэффициентатеплопроводности материала стенки, предотвращается налипание брызг расплавленного металла за счет практически мгновенного их охлаждения при попадании на поверхность этой стенки, и в то же время обеспечивается ее достаточная жесткость

Это позволяет исключить операцию механической очистки полости камеры от корки налипших брызг и увеличить производительность сварки при одновременном обеспечении эксплуатационной надежности защитной камеры.

Одним из условий сцепления между жидким и твердым металлом является взаимное смачивание, которое облегчается при повышении температуры. Поэтому налипание брызг расплавленного металла. образующихся в процессе оплавления, тем меньше, чем ниже температура стенки камеры, обращенной к зоне сварки, т. е. чем выше интенсивность теплоотвода с поверхности этой стенки.

1719174

Определение минимальной толщины

Omit. при которой сохраняется жесткость стенки камеры под воздействием потока быстролетящих частиц расплавленного металла, образующихся при контактной стыковой сварке оплавлением, производилось экспериментально. Полученные данные показали, что эта величина обратно пропорциональна модулю, упругости Юнга Е

15 материала стенки дди =Кт 1/Е, где Кг — коэффициент пропорциональности.

Экспериментально путем изменения толщины водоохлаждаемых пластин из различных материалов, определено значение коэффициента К, которое равно 3,5 10 м/Н.

Таким образом, минимальная толщина принудительно охлаждаемой стенки камеры, обращенной к зоне контактной стыковой сварки оплавлением, при которой 20 обеспечивается жесткость стенки камеры под воздействием потока быстролетящих частиц расплавленного металла, составляет

3,5 10 величины, обратной модулюупру25 гости Юнга материала стенки

При меньшей толщине жесткость стенки оказывается недостаточной, что приводит к местной пластической деформации стенки и, в конечном итоге, к налипанию брызг на внутреннюю поверхность камеры. 30

Таким образом, толщину внутренней принудительно охлаждаемой стенки камеры следует выбирать в пределах от 3,5х .х10 величины, обратной модулю упругости . Юнга материала стенки. до 5,0 10 коэф- 35 фициента теплопроводности этого материала.

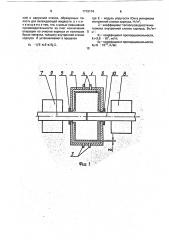

На фиг. 1 представлена принципиальная конструкция защитной камеры для контактной стыковой сварки оплавлением; на 40 фиг.-2а- графическая зависимость для определения максимальной толщины внутренней стенки камеры, причем днах максимальная толщина стенки; А — коэффициент теплопроводности; на фиг. 2б — rpa- 45 фическая зависимость для определения минимальной толщины внутренней стенки камеры, причем Omi> — минимальная толщина стенки; E — модуль упругости Юнга.

Защитная камера состоит из внутрен- 50 ней 1 и наружной 2 стенок, между которыми, выполнена полость для подачи охлаждающей жидкости через штуцера 3 и 4, С целью предотвращения шунтирования сварочного тока через стенки камера снабжена элект- 55 роизоляционными вставками 5 и 6, Перед сваркой камера устанавливается между токоподводящими зажимами 7 и 8 сварочной машины на свариваемые детали 9 и 10.

В полость между внутренней 1 и наружной 2 стенками камеры подается охлаждающая жидкость через штуцера 3 и 4. На токоподводящие зажимы 7 и 8 подается сварочное напряжение и начинается сварка.

После окончания сварки сваренные детали извлекаются из камеры, при этом закристаллизовавшиеся брызги металла при раскрытии камеры высыпаются наружу.

Примером конкретного применения предлагаемого изобретения может служить камера для защиты сварки от кислорода воздуха, применяемая на сварочной машине К-584М при сварке труб Ф 219 мм.

Внутреннюю стенку 1 камеры выполняют из катанной меди, модуль упругости Юнга которой Е=108 10 Н/м и коэффициент теплопроводности 1 =389, 6 Вт/м К, Минимальная толщина стенки Dmin=0,32 мм, максимальная толщина внутренней стенки даах=1,95 MM.

Было изготовлено 5 экспериментальных камер с толщиной внутренней стенки

0,32; 1,95; 1; 0,25 и 2,5 мм. Было проведено по 6 — 8 сварок в каждой камере. Визуальный осмотр камер после проведенных опытов показал, что на внутренней поверхности камер с толщиной стенки 0,32; 1,95 и 1 мм налипания брызг металла не происходит, при толщине стенки 2,5 мм брызги налипают, при толщине стенки 0,25 мм брызги налипали после 2 — 3 сварок вследствие образования на поверхности многочисленных углублений от соударения с быстролетящими частицами металла.

Таким образом, при сварке в камерах с толщиной внутренней стенки в пределах

0,32 — 1,95 мм брызги не налипали, при этом закристаллизовавшиеся брызги металла, скапливающиеся .в нижней части камеры, удаляли при открытии камеры для извлечения сваренных деталей, Благодаря этому не требуется механической очистки внутренней полости камеры от корки брызг, что позволяет повысить производительность сварки.

При применении предлагаемого устройства производительность машины составляет 10 стыков/ч, так как нет необходимости в очистке камеры от брызг после каждой сварки, т. е; предлагаемое техническое решение обеслечивает выпуск одинакового количества продукции с известной машиной, используя при этом одну установку вместо двух.

Формула изобретения

Устройство для защиты зоны контактной стыковой сварки от окружающей среды, содержащее корпус, состоящий из внутрен1719174 ней и наружной стенок, образующих полость для охлаждающей жидкости, о т л ич а ю щ е е с я тем, что, с целью повышения производительности эа счет исключения операции по очистке корпуса от налипших брызг металла, толщину внутренней стенки корпуса д устанавливают в пределах

К> 1/Е д QL, где Š— модуль упругости Юнга материала внутренней стенки корпуса, Н/M;

Х- коэффициенттеплопроводности материала внутренней стенки корпуса, Вт/м

5 хГ;

К1 — коэффициент пропорциональности, К1=3,5 - 10, м/Н;

Кз — коэффициент пропорциональности, К2=5 10, К/Вт.

1719174 р

0 ф хfg ь

%LE. Z

Составитель О, Копейкин

Редактор Л. Пчолинская Техред M.Ìîðãåíòàë Корректор Э. Лончакова

Проиэаодстаанно-иадатальскии комбинат "Пэтант". г. Уктгород, ул.гагарина, 101

Заказ 729 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5