Способ отделения жидкости от влажных материалов и устройство для его осуществления

Иллюстрации

Показать всеРеферат

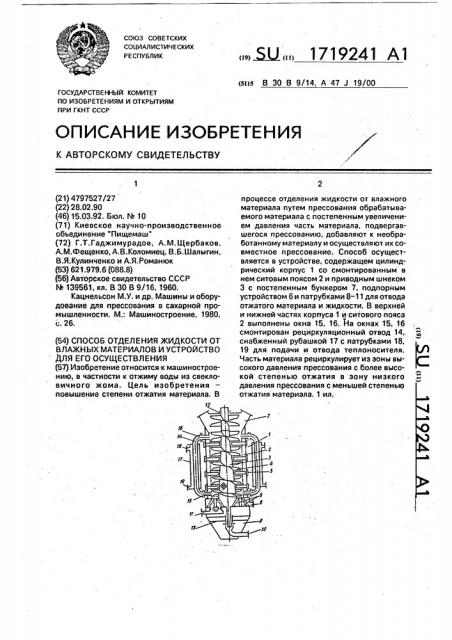

Изобретение относится-к машиностроению , в частности к отжиму воды из свекловичного жома. Цель изобретения - повышение степени отжатия материала. В процессе отделения жидкости от влажного материала путем прессования обрабатываемого материала с постепенным увеличением давления часть материала, подвергавшегося прессованию, добавляют к необработанному материалу и осуществляют их совместное прессование. Способ осуществляется в устройстве, содержащем цилиндрический корпус 1 со смонтированным в нем ситовым поясом 2 и приводным шнеком 3 с постепенным бункером 7, подпорным устройством 6 и патрубками 8-11 для отвода отжатого материала и жидкости. В верхней и нижней частях корпуса 1 и ситового пояса 2 выполнены окна 15, 16. На окнах 15, 16 смонтирован рециркуляционный отвод 14, снабженный рубашкой 17с патрубками 18. 19 для подачи и отвода теплоносителя. Часть материала рециркулирует из зоны высокого давления прессования с более высокой степенью отжатия в зону низкого давления прессования с меньшей степенью отжатия материала. 1 ил. w Ј

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК ()9) (l() ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4797527/27 (22) 28.02.90 (46) 15.03.92. Бюл. М 10 (71) Киевское научно-производственное обьединение "Пищемаш" (72) Г.Т.Гаджимурадов, А.М.Щербаков, А.М,Фещенко, А.В.Коломиец, В,Б.Шалыгин, В.Я.Кулинченко и А.Я.Романюк (53) 621.979.6 (088.8) (56) Авторское свидетельство СССР

М 139561, кл. В 30 В 9/16, 1960.

Кацнельсон М.У. и др. Машины и оборудование для прессования в сахарной промышленности. M. Машиностроение, 1980, с. 26. (54) СПОСОБ ОТДЕЛЕНИЯ ЖИДКОСТИ ОТ

ВЛАЖНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО

ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (57) Изобретение относится к машиностроению, в частности к отжиму воды из свекловичного жома. Цель изобретения повышение степени отжатия материала. В (я)ю В 30 В 9/14, А 47 J 19/00 процессе отделения жидкости от влажного материала путем прессования обрабатываемого материала с постепенным увеличением давления часть материала, подвергавшегося прессованию, добавляют к необработанному материалу и осуществляют их совместное прессование. Способ осуществляется в устройстве, содержащем цилиндрический корпус 1 со смонтированйым в нем ситовым поясом 2 и приводным шнеком

3 с постепенным бункером 7, подпорным устройством 6 и патрубками 8-11 для отвода отжатого материала и жидкости. В верхней и нижней частях корпуса 1 и ситового пояса

2 выполнены окна 15, 16., На окнах 15, 16 смонтирован рециркуляционный отвод 14,. Я снабженный рубашкой 17 с патрубками 18, 19 для подачи и отвода теплоносителя.

Часть материала рециркулирует из эоны высокого давления прессования с более высокой степенью отжатия в зону низкого 2 давления прессования с меньшей степенью отжатия материала. 1 ил.

1719241

Изобретение относится к машиностроению, в частности к способу отделения жидкости от влажных материалов и устройству для его осуществления.

Известен способ отделения жидкости от влажных материалов, например, в сахарной промышленности отжим воды иэ жома в прессах, заключающийся в пропускании жома между фильтрующими поверхностями с сужающимся объемом и постепенным повышением давления прессования по ходу перемещения жома;

Недостатком известного способа является низкая степень отжатия жома, Это связано с тем, что поток жома, выходящий из пресса, содержит в своем объеме множество локализованных линз воды, которые за время пребывания жома в прессе не успевают переместиться к его фильтрующим поверхностям, в результате чего жом выходит из пресса недостаточно обезвоженным.

Наиболее близким к изобретению является способ отделения жидкости от влажных материалов, заключающийся в последовательном отделении жидкости от влажного материала путем многократного прессования в прессах с постепенным повышением давления прессования (ступенчатое прессование).

1.

Однако при переходе материала из одной ступени прессования в последующую локализованные линзы воды рассасываются s капиллярную структуру материала и для ее удаления в последующей ступени требуется создать большее давление прессования, чем в первой ступени, и, соответственно потребуется больше энергии на отделение жидкости. Кроме того, в последующих ступенях вновь возникают локализованные линзы воды, увеличивается содержание взвешенных частиц материала в отжатой жидкости, что ухудшает ее качество.

Известны вальцевые и ленточные прессы, в которых отжим жидкости происходит при постепенном повышении давления прессования в сужающемся объеме.

Недостатком этих прессов является низкое содержание сухих веществ в отжатом материале.

Известен шнековый пресс, содержащий вертикальный цилиндрический корпус с контрлопастями и установленным внутри . него по всей его высоте ситовым поясом, вращающийся шнек с перфорированным валом и прерывистыми витками, установленный внутри корпуса с образованием кольцевого прессующего пространства, постепенно уменьшающегося в объеме в на45 При рециркуляции материала в зоне его ввода в зависимости от кратности рециркуляции повышается степень отжатия матери50

55 верхность отвода, что способствует интенсивной рециркуляции материала в прессе и

1Î

1I5

4О правлении выхода отжатого жома, загрузочный бункер и патрубки для отвода отжатого жома и жомопрессовой воды.

Недостатком пресса является низкая степень отжатия влажного материала, использование нескольких сблокированных между собой шнековых процессов требует больших производственных площадей и большого расхода металла, Цель изобретения — повышение степени отжатия материала, Указанная цель достигается тем, что в процессе отделения жидкости от влажного материала путем прессования обрабатываемого материала с постепенным увеличением давления часть материала, подверг-. шегося прессованию, добавляют к неотработанному материалу и осуществляют их совместное прессование.

Это позволяет повысить степень отжатия всего материала, подвергаемого постепенно нарастающему давлению.

Предлагаемый способ осуществляется с помощью устройства, содержащего цилиндрический корпус с установленными в нем по всей его высоте ситовым поясом, приводными шнеком с постепенно уменьшающимся объемом межвиткового пространства и контрлопастями, а также загрузочный бункер, запорный элемент и патрубки для отвода отжатого материала и жидкости, которое снабжено, по меньшей мере, одним рециркуляционным отводом, смонтированным на окнах, выполненных в верхней и нижней частях корпуса и ситового пояса, и имеющим рубашку с патрубками для подвода и отвода теплоносителя, .

Такая конструкция позволяет рециркулировать части материала из зоны высокого давления прессования с высокой степенью отжатия в зону низкого давления прессования, куда поступает необработанный материал. ала, отводимого из пресса.

Снабжение отвода рубашкой и подача в нее теплоносителя позволяют повысить температуру влажного материала на границе с внутренней поверхностью отвода, обеспечить приток влаги в пограничный слой и снизить коэффициент трения материала о поповышению степени его отжатия, На чертеже представлено .устройство для отделения жидкости от влажных материалов.

1719241

Составитель А.Щербаков

Техред М.Моргентал Корректор С. Черни

Редактор M.Êåëåìåø

Заказ 732 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

Внутри корпуса 1, выполненного в виде вертикального цилиндра, установлен по всей его высоте ситовой пояс 2 и вращающийся шнек с перфорированным валом 3 и прерывистыми витками 4, в разрывах кото- 5 рых на корпусе 1 установлены контрлопасти

5. Ситовый пояс и шнек образуют кольцевое прессующее пространство, постепенно уменьшающееся в обьеме в направлении выхода отжатого материала. 10

В нижней части пресса на выходе отжатого жома соосно шнеку установлен запорный элемент в виде полых колец 6 треугольного сечения с перфорированными боковыми поверхностями. 15

Корпус пресса снабжен приемным бункером 7, патрубком 8 для отвода жидкой фазы, отжатой через ситовой пояс 2 и патрубком 9 для отвода отпрессованного материала. Полые кольца 6 и вал 3 шнека 20 снабжены патрубками 10 и 11 для отвода жидкой фазы, отжатой через перфорированные их поверхности.

Внутри корпуса шнек установлен в верхней 12 и нижней 13 опорах. 25

Устройство снабжено по меньшей мере одним рециркуляционным отводом 14, смонтированным на окнах 15 и 16, выполненных в корпусе 1 и ситовом поясе 2 в зонах низкого и высокого давления прессо- 30 вания. Отвод снабжен рубашкой 17 с патчубками 18 и 19 для подачи и отвода теплоносителя.

Устройство работает следующим образом. 35

Отжимаемый материал поступает в приемный бункер 7, откуда он захватывается витками 4 шнека и подается в пространство между ситовым поясом 2 и валом 3 шнека.

Дальнейшее прохождение материала по 40 прессу сопровождается его постепенным сжатием и повышейием давления прессования и удаления из него жидкой фазы. Жидкая фаза, стекая по ситовому поясу и внутренней поверхности перфорированно- 45 го вала отводится иэ пресса через датрубки

8и11, В процессе работы пресса происходит рециркуляция части отжимаемого материа50 ла по тракту: окка 15, отвод 14, окна 16.

Рециркуляция происходит за счет разности давлений прессования в зонах отбора у окон 15 и возврата у окон 16, Поскольку рециркулируемый материал имеет высокую степень отжатия и смешивается в зоне возврата с необработанным материалом, то в зоне возврата происходит возрастание степени отжатия материала и при дальнейшем его прохождении по прессу в целом повышается степень отжатия материала, отводимого из процесса.

Интенсификации рециркуляции, а следовательно, и.повышению степени отжатия материала способствует нагрев отвода 14 теплоносителем, подаваемым в рубашку 17 по патрубку 18. В качестве теплоносителя может служить любая среда, нагретая выше температуры рециркулируемого материала.

По сравнению с прототипом изобретение позволяет повысить степень отжатия материала.

Формула изобретения

1, Способ отделения жидкости от влажного материала, заключающийся в.прессовании обрабатываемого материала с постепенным увеличением давления, о т л ич а ю шийся тем, что, с целью повышения степени отжатия материала, часть материала, подвергшегося прессованию, добавляют к необработанному материалу и осуществляют их совместное прессование.

2. Устройство для отделения жидкости от влажных материалов, содержащее цилиндрический корпус с установленными в нем по всей его высоте ситовым поясом, приводным шнеком с постепенно уменьшающимся объемом межвиткового пространства и контрлопастями, а также загрузочный бункер, запорный элемент и патрубки для отвода отжатого материала и жидкости, о тл ич а ю щеес я тем, что, с целью повышения степени отжатия материала, оно снабжено по меньшей мере одним рециркуляционным отводом, смонтированным на окнах, выполненных в верхней и нижней частях корпуса и ситового пояса, и имеющим рубашку с патрубками для подвода и отвода теплоносителя.