Способ получения пеностекла

Иллюстрации

Показать всеРеферат

Изобретение относится к строительным материалам и может быть использовано в технологии получения пеностекла. С целью снижения температуры вспенивания, плотности , теплопроводности и водопоглощения пеностекла в качестве добавки вводят хлорид щелочного металла в количестве, обеспечивающем молярное соотношение сульфатной серы стекла к хлориду щелочного металла 1,00 : 0.34 - 1,89. Максимальная температура вспенивания 820°С, плотность 148-164 кг/м3. водопоглощение 1,5-2,6% объема, теплопроводность 0,056-0,062 Вт (м-к) 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ.

РЕСПУБЛИК (я)5 С 03 В 19/08

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОбРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4820508/33 (22) 26.04.90 (46) 15.03.92. Бюл. ¹ 10 (71) Минский научно-исследовательский институт строительных материалов (72) Н.П.Садченко, Б;К,Демидович, С.С.Титова, П.В.Шипук. Л.А;Кирик, А.А.Бибикин и

К.Ф. Красько (53) 666.1.036.6(088.8) (56) Демидович Б.К. Производство и применение пеностекла. Минск, 1972, с. 129-145.

Заявка ФРГ № 3022787, кл. С 03 В 19/08, 1985. (54) СПОСОБ ПОЛУЧЕНИЯ ПЕНО."ТЕКЛА

Изобретение относится к строительным материалам и может быть использовано в технологии получения пеностекла.

Цель изобретения — снижение температуры вспенивания, плотности, теплопроводности и водопоглощения пеностекла.

В известном способе получения пеностекла, включающем приготовление пенообразующей шихты, помола стекла, углеродсодержащего газообразователя и добавки, вспенивание и отжиг, в качестве добавки вводят хлорид щелочного металла в количестве, обеспечивающем молярное соотношение сульфатной серы стекла к хлориду щелочного металла 1,00:(0,34-1,89).

Введение в пенообразующую шихту добавок без учета содержания сульфатной серы в стекле позволяет снизить плотность пеностекла при одновременном ухудшении показателей свойств: увеличиваются теплопроводность, водопоглощение.

SLI „„1719325 А1 (57) Изобретение относится к строительным материалам и может быть использовано в технологии получения пеностекла. С целью снижения температуры вспенивания, плотности, теплопроводности и водопоглощения пеностекла в качестве добавки вводят хлорид щелочного металла в количестве, обеспечивающем молярное соотношение сульфатной серы стекла к хлориду щелочного металла 1,00: 0,34 — 1,89. Максимальная температура вспенивания 820 С, плотность

148-164 кг/м, водопоглощение 1,5-2,6%

3 объема, теплопроводность 0,056-0,062 Вт (м к)

1 табл.

Введение хлоридов щелочных металлов (КС1, NaCI, LICI) приводит к снижению температуры вспенивания углеродсодержащих пенообразующих шихт, поскольку указанные вещества являются плавнями стекла.

Кроме того, они проявляют каталитические 4 свойства по газификации углеродсодержа- а щего газообразователя. Проведенный нами дифференциально-термический анализ показал, что объем выделяемой коксом газовой фазы при добавлении к нему хлоридов щелочных металлов увеличивается в 1,5 раза, при этом выделение газовой фазы происходит равномерно во времени е интервале 500-800 С, который соответству- в ет интервалам спекания и вспенивания пеностекла. Одновременно хлориды щелочных металлов в интервале температур предварительного вспенивания 750-800 С взаимодействуют в присутствии паров воды с сульфатной серой. стекла, при этом происходит перевод сульфатной серы стекла .в

1719325

55 сульфаты щелочных металлов, которые последовательно окисляют углерод в интервале температур вспенивания 800-820 С, в результате образуется замкнутая мелкоячеистая структура пеностекла. Эта последовательность процессов окисления и вспенивания качественно отличается от процессов, протекающих в пенообразующей шихте с добавкой сульфатов и приводящих к формированию локально неоднородной структуры пеностекла. Таким образом, не увеличивая количества сульфатной серы в стекле, а следовательно, и расхода дефицитной соды, введение в состав шихты в качестве добавки одного из хлоридов щелочных металлов в указанных пропорциях позволяют снизить температуру вспенивания пенообразующей шихты на 4060 С и одновременно получить пеностекло с низкими плотностью 148-162 кг/м, водоз поглощением 1,5-2,6, теплопроводностью

0,050-0,062 Вт/(м К). Это достигается за счет корректировки количества вводимой добавки по отношению к содержанию сульфатной серы в стекле и молярной массы самой добавки, что позволяет равномерно интенсифицировать во всем интервале спекания и вспенивания процесс газообраэования и одновременно его вязкостный интервал сдвинуть в область более низких температур

Предлагаемый способ получения пеностекла реализован следующим образом.

Пенообразующие шихты из стекла кокса литейного и одного из хлоридов щелочных металлов приготовляли в мельнице непрерывного действия до удельной поверхности 550-700 м /кг. Состав стекла, мас. :

SION 72,20-72,40; 8203 1,64-1,84; СаО 6,857,05; Mg0 3,46-3,66; R20 14,85-15,65; ЯОз

0,20-0,60. Состав пенообразующих шихт, мас. (стекло 96,05-96,42; кокс 3,5; хлорид щелочного металла (NaCI, KCI, LICI) 0,080,45. Для сравнения были приготовлены пенообразующие шихты известного состава с . добавкой Na2$04: стекло 96,00-96,307;, кокс

3,5 Na2$0< 0,2-0,5 .

Полученные пенообразующие шихты засыпали в формы и подвергали термической обработке по режиму: спекание при

650-790 С 20-40 мин, вспенивание при

780-860 С 20-30 мин, резкое охлаждение при 650 С 10-15 мин, стабилизация при

700-7509С 20-30 мин, отжиг 570-600 С 720 мин.

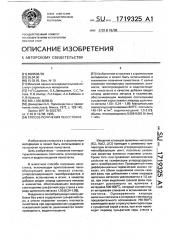

В таблица приведены составы пенообразующих шихт известные (1,2) и предлагаемые со средним (6-8) и граничными пределами.(3-5, 9-11), а также ниже (15-17)

50 выше (12-14) граничных пределов, их режимы термообработки и свойства полученного пеностекла.

Из данных таблицы следует, что введение в состав углеродсодержащих пенообраэующих шихт хлорида щелочного металла (составы 3-11) позволяет значительно снизить температуру и продолжительность термообработки пенообразующих шихт и получить при этом структурнооднородное пеностекло с замкнутыми ячейками и высокими эксплуатационными показателями— низкими плотностью, теплопроводностью, водопоглощением, но при этом количество вводимой добавки зависит от вида хлорида и содержания в стекле сульфатной серы и должно обеспечивать молярное соотношение сульфатной серы стекла к хлориду щелочного металла 1,00: 0,34-1,89. При малярном соотношении сульфатной серы стекла и хлорида щелочного металла 1,00:

0,23-0,27 (составы 15-17) введение добавки практически не оказывает влияния на свойства получаемого пеностекла, т,е. каталитическое воздействие хлорида щелочного металла проявляется при молярном отношении добавки $0з стекла более 0,34. При молярном соотношении сульфатной серы стекла и хлорида щелочно о металла

1,00:2,40-2,83 (составы 12-14) пеностекло получается достаточно легким { y= 158-165 кг/мз), но с высокими теплопроводностью (0,078-0,080 Вт/(м К) и водопоглощением

6,0-9,0 . В этом случае избыток хлорида щелочного металла по отношению к сульфатной сере стекла резко интенсифицирует процесс газообразования с одновременным понижением вязкости стекла (Тмакс- вспенивания 800 С), что приводит к получению пеностекла с частично сообщающейся пористостью. Введение других известных добавок (например, Naz$04 — состав 1-2), даже если малярное соотношение сульфатной серы стекла и сульфата натрия находится в пределах 1,0:0,34-1,89 (состав 1), снижает плотность ячеистой структуры, но пеностекло имеет высокие водопоглощение и теплопроводность из-за крупнопористой сообщающейся ячеистой структуры.

Формула изобретения

Способ получения пеностекла путем совместного помола стекла, углеродсодержащего газообразователя и добавки, вспенивания полученной смеси и отжига, отличающийся тем, что, с целью снижения температуры вспенивания, плотности, теплопроводности и водопоглощения пеностекла, в качестве добавки вводят

1719325 г р ежим термообработки, C/ìèí

Содержание компонентов в шихте, 3 Молярное соотно

SO> КС1 NaC1 LiC1 Na> SO< шение

ЯО :добавка

Состав вспенивание спекание

0,5 1:t 12 650-790 820-860

1 0,25

2 0,55

3 0,25 0,40

0,2

1:0,21

1:1,72

650-790 780-820

20

4 0,25

0,30

0,25

0,40 0,30

Ь

0,25

«11

« I I»

0,40

0,40

0,25

0,20

0,55 0,20

10

«1!

0>55

0,55

0,20 0,45

0,15

1Т

О, 10.

« l l

650-760 770-800

1 3 0,20

14 0,20

0 35

1:2,40

1:2,83

650-760 770-800

0,30

820-860

650-790.15 0,60 О, 15

1:0,27

0,10

16 0,60

17 0,60

0,08 хлорид щелочного металла в количестве, обеспечивающем малярное соотношение сульфатной серы стекла к хлориду щелочного металла 1,00:(0,34-1,89).

1: 1,64

1:1,89

1:0,81

1:0,86

1:0,95

1- 0,39

1:0,37

1:0,34

1:2,42

1:0,23

Il

1:0,25

1719325

Продолжение таблицы

«»

Режим термообработки С/мин

Состав

Свойства пеностекла

Водопоглощение, т,, объема охлаждение стабилизация отжиг плотность! кг/м теплопроводность

Втl(м.К) »Ю

0,092 8,6

1 650,Tr

570-30

720

180

» t l»

160

0,086

0,062

6,2

2,5

3 650 1О

570-30

11»

162

158

154

2,4

2,6

1s I»

«I I»

1,5

«tl

1,7

1,6

«11»

2,2

10 -«1 t»

0,059

О, 062

О, 078.

2,1

2,4

«11

«11

12 650

560-30

9,0

162

158

0,080

0,079

8,2

6,0

14 650 .

560-30

У6,15 650

Т5

570-30 192

7Н .

О, 078 б,б

16

1 7 -11196

204

О, 079 5,2

0,080 6,4

Составитель Н.Садченко

Техред M.Ìîðlåíòàë Корректор Т.Малец

Редактор H.Ôåäîðîâà

Подписное

Заказ 736 Тираж

ытиям и и ГКНТ СССР

ВНИИПИ Государственного комитета по изобретениям и открытиям при

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат Патент, . р д, у .

" r. Ужго î, л.Гагарина, 101

148

156

164

165

0,062

0,060

0,060

0,058

0,056

0,062