Сырьевая смесь для изготовления строительного кирпича

Иллюстрации

Показать всеРеферат

Изобретение относится к промышленности строительных материалов, в частности к производству строительной керамики, и может быть использовано в промышленности и гражданском строительстве. С целью снижения водопоглощения, повышения пластифицирующих свойств и утилизации отходов производства сырьевая смесь включает следующие компоненты, мас.%: суглинок 95,5 - 98,2; отработанный бентонитовый буровой раствор 1,5-3,8; продукты пиролиза древесины 0,3 - 0,7. Температура обжига 860 - 890°С. водопоглощение 2,0 - 2,1%, предел прочности ,на сжатие 12,2 - 13,7 МПа, на изгиб 2,5 - 2,8 МПа, пластическая вязкость смеси (518 - 541) Па-с, предельное напряжение сдвига 62,5 - 69,1 МПа. 1 табл.

COIO3 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5!)5 С 04 В 33/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

IlO ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4826349/33 (22) 09.04.90 (46) 15.03.92, Бюл. Иг 10 (71) Всесоюзный научно-исследовательский и проектный институт по креплению скважин и буровым растворам (72) А,И.Булатов, В.Ю.Шеметов и В.М,Матыцын (53) 666.713 (088,8) (56) Авторское свидетельство СССР

N 1278337, кл. С 04 В 33/00, 1985.

Авторское свидетельство СССР

М 1655947, кл, С 04 B 33/00, 1988. (54) СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОГО КИРПИЧА (57) Изобретение относится к промышленности строительных материалов, в частноИзобретение относится к промышленности строительных материалов, в частно- . сти к производству строительной керамики, и может быть использовано в промышленности и гражданском строительстве.

Известна сырьевая смесь для изготовления строительного кирпича, включающая суглинок, отощитель, сульфат-дрожжевую бражку (СДБ) и кубовые остатки канифольно-экстракционного производства лесохи- мической промышленности, Известен состав сырьевой смеси для производства кирпича, включающий тощую, зашлифованную глину и комплексную добавку, в качестве которой используют отработанный бентонитовый буровой раствор.

Основными недостатками его являются низкие пластифицирующие свойства из-за высокого содержания утяжелителя, высокие значения водопоглощения.

„„5Q „„1719354 А1 сти к производству строительной керамики, и может быть использовано в, промышленности и гражданском строительстве. С целью снижения водопоглощения, повышения пластифицирующих свойств и утилизации отходов производства сырьевая смесь включает следующие компоненты, мас. : суглинок 95,5 — 98,2; отработанный бентонитовый буровой раствор 1,5 — 3,8; продукты пиролиза древесины 0,3 — 0,7. Температура обжига 860 — 890 С, водопоглощение 2,0—

2,1%, предел прочности на сжатие 12,2—

13,7 МПа, на изгиб 2,5 — 2,8 МПа, пластическая вязкость смеси (518.— 541) 10 Па с, предельное напряжение сдвига 62,5 — 69,1

МПа. 1 табл.

Цель изобретения — снижение водопоглощения, повышение пластифицирующих свойств и утилизация отходов производства, Указанная цель достигается тем, что сырьевая смесь, включающая суглинок и отработанный бентонитовый буровой раствор, дополнительно содержит продукты пиролиза древесины при следующем соотношении компонентов. мас. :

Суглинок 95,5 — 98,2

Отработанный бентонитовый буровой раствор . 1.5- 3,8

Продукты пиролиза древесины 0,3-0,7, причем продукты пиролиза древесины содержат, мас. (:

Зола 9,1 — 18,0

Органический углерод 81,0 — 80,9

Вода Остальное, 1719354 а отработанный бентонитовый буровой раствор содержит, мас.$:

Твердая фаза (глина утяжелитель) 21,0 — 50,0

Органический углерод (химические реагенты, углеводородсодержащие продукты) 16,0 — 20,0

Вода Остальное

Улучшение пластифицирующих свойств смеси и снижение водосодержания обеспечивается за счет добавления в суглинок утилизируемых отходов бурения и продуктов пиролиза древесины, содержащих органические вещества. Эти органические вещества представлены продуктами термолитической деструкции полисахаридов, гетероцепных полимеров, используемых для обработки буровых растворов с целью придания им определенных технологических свойств, а также продуктами пиролиза древесины, представлеными продуктами органического углерода. Повышение пластичности значительно ухудшает формовочную способность смеси, что облегчает переработку и подготовку ее, а также снижает и водопоглощение.

Снижение усадки кирпича достигается за счет слабовспучивающего эффекта (в первую очередь, органики, присутствующей в продуктах пиролиза древесины, и отработанного бентонитового бурового раствора).

Уменьшение вадопоглощения кирпича обусловлено, в первую очередь,, составом отработанного раствора, наличием в нем коллоидальной фракции бентонита, углеводородсодержащих продуктов и структурообразующей органики, придающей исходному сырью и готовому изделию определенные гидрофобные свойства. Хорошая пластичность сырья обусловлена наличием в нем высокодисперсных глинистых частиц, . которые придают ему однородную структуру с более мелкими по размеру парами, Повышение прочности кирпича при этом также обусловлено наличием отработанного бен тонитового бурового раствора высококоллоидальной глины и содержанием золы в продуктах пиролиза древесины.

Для получения сырьевой смеси использовали суглинок (представляющий собой, в основном, разновидность каолингидрослюдистой глины), который отвечает ГОСТ 9169 — 75. Такие суглинки относятся к умереннопластичному сырью, Отработанный бентонитовый буровой раствор(является отходом процесса бурения, требующего утилизации) представляет собой высококоллоидальную, высокодисперсную глинистую суспензию с содержанием твердой фазы 21 — 50. Кроме того, в нем содержатся химические реагенты и углеводородсодержащие продукты с общей концентрацией органического углерада 16 — 20 . В продуктах пиролиза древесины содержится зола и остальное практически органический углерод, Поскольку ОБР и продукты пиролиэа древесины являются частично отходами производства, то их состав не регламентируется нормативно-техническими документами, Сырьевую смесь из укаэанных компонентов готовят следующим образом. К исходной глине добавляют расчетное

10

25 количество отработанного бентонитового бурового раствора и продуктов пиролиза древесины. Потом смесь пропускают через пластифицирующие вальцы, а затем из полученной массы формируют образцы стандартного размера (250х120х65). После двухсуточного подсушивания при 45 — 50 С образцы обжигают при 960 — 980 С в течение 54 ч согласно технологического регламента; зона подготовки. подъем . температуры от 50 до 70 С; зона обжига 960

-980 С; 6ч; зона закала 960 — 980 С с последующим падением температуры до 700 С 12 4;

Пример 3 (опыт 4). К 145 кг исходной глины (97 ) добавляют 3,8 кг отработанного бурового раствора (2,5%) и 0,7 кг продукТа пиролиэа древесины (0,5 ), Усадка кирпича при этом составила 2,2 Д, водопоглощение

2,1%, а прочность на сжатие и на изгиб соответственно 12,6 и 2.7 МПа.

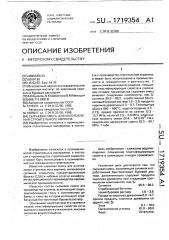

Результаты приведены в таблице.

55 зона остывания с 700 до 50 С в течение 16 ч, Пример 1 (опыт 2). К 143,2 кг (95,5 )

30 исходной глины добавляют 5,7 кг(3,8 ) отработанного бурового раствора и 1,0 кг (0,7 ) продуктов пиролиэа древесины, Смесь пропускают через пластифицирующие вальцы.

Полученная масса характеризуется остаточ35 ной формовочной влажностью 13,5%, предельным напряжением сдвига 62,5 МПа и пластической вязкостью 518 10 П. Затем формируют образец кирпича и подвергают его сушке. После обжига кирпич имеет об40 щую усадку 2,2 ; водопоглощение 2,1%, а прочность на сжатие и изгиб соответственно 12.2 и 2,3 МПа.

Пример 2 (опыт 3). К 147,3 кг (98,20 ) суглинка добавляют 2,3 кг отработанного

45 бурового раствора(1,5 ) и 0.4 кг (0,3 ) продукта пиролиза древесины. Смеси и кирпич готовят, как описано в методике проведения эксперимента. После обжига кирпич имеет общую усадку 2,8, водопоглощение 2,0, 50 прочность на сжатие 13,7 МПа, а на изгиб

2,8 МПа.

1719354

0,3 — 0,7

Состав смеси, мас.2

Прочность ° НПа

Показатели качества кирпича

Температура обяига, С

0одопогло щенне, 2

Реологические свойства

Формовочная влаяность, 2

Опыт на изгиС на сяатие

Предельное Плястичеснапряяение кая вязсдвига кость, НПа. 3 .1О-з, 0

Усадка, 2 воэдув- огневая общая ная

Прототип

2аялифованная тощая глина 80

7 ° 8 860-890 15,3 19 ° 3 2т3

693 6,9 0,9

89,3

22,,3

ОБР

Сырьевая смесь

Суглинок

2,2 860-890 6,2 12,2 2,5

508

0,1

2,1

62,5

13,5

95.5

Продукты весины пиролиэа lloe0,7.

3,8

98,2

ОБР

2,8 860-890 5,8 13 17 2,8

2,4 0,4

541

69,1

10,2

Суглинок

Чродукты пиролиэа древесины 0,3

Суглинок

2,2 860-890 6,1 12,6 2,7

1,8 0,4

538

11,4

66,5

2,5

ОБР

Продукты пиропиза древесины 0.5

0,78 7,8 860-890 16,2 19,0 2,8

6,0

20,4

84,0

51,1

Суглинок

10,0

ОБР

Продукты пиролиза древесины . 6,0

0,84 8,22 860-890 18>3 17,8 2,9

99,0

0,8

6,4

Суглинок

728

98,6

9.4

ОБР

Продук10 пнролиза древесины 0,2

Составитель В.Шеметов

Редактор Н.Киштулинец Техред M.Mîðãåíòàë . Корректор О.Ципле

Заказ 737 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r, Ужгород, ул.Гагарина, 101

Анализ полученных данных свидетельствует о существенных преимуществах получаемой сырьевой смеси по сравнению с известным составом. Как видно иэ таблицы, добавки указанных материалов улучшают показатели получаемого сырья и кирпича после сушки, а при выходе эа заявляемый диапазон, качество исходной массы и кирпича ухудшается.

Сырьевая смесь для изготовления кирпича имеет следующие технико-экономические преимущества; снижение стоимости строительного кирпича за счет использования отходов производства (образующихся при строительстве скважин и в процессе пиролиза древесины) условно на 5,;повышение качества конечного продукта, что обеспечивает улучшение его потребительских свойств; утилизация отходов бурения и продуктов пиролиэа древесины является мероприятием, способствующим оешению вопросов охраны окружающей среды.

Формула изобретения

5 Сырьевая смесь.для изготовления строительного кирпича, включающая суглинок и отработанный бентонитовый буровой раствор, отличающаяся тем, что, с целью снижения водопоглощения, повышения

10 пластифицирующих свойств и утилизации отходов производства, она дополнительно содержит продукты и иролиза . древесины при следующем соотношении компонентов. мас. $:

15 Суглинок 95,5 — 98,2

Отработанный бентонитовый буровой раствор 1 5 — 3,8

Продукты пиролиза древесины