Способ локальной индукционной закалки изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к термической обработке изделий, в частности к контурной закалке профильных изделий. Цель изобретения - повышение производительности закалки изделий переменного поверхностного профиля при сохранений требуемых механических свойств. Перед индукционной закалкой образуют замкнутый электрический контур для обеспечения направленного протекания вихревых токов по обрабатываемому участку путем соединения двух смежных выступов поверхности одного изделия с двумя смежными выступами поверхности соответствующего участка другого идентичного по форме и габаритам изделия. 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5l)5 С 21 0 1/10

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

О, фь (лЭ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4694402/02 (22} 23.05,89 (46) 15.03.92. Бюл. М 10 (75) В.И. Кузьменко (53) 621.785.3:669.15,194 (088.8) (56} Авторское свидетельство СССР

М 971893, кл, С 21 D 1/10, 1983.

Патент ФРГ М 2107355, кл. С 21 D 1/10, 1973. (54) СПОСОБ ЛОКАЛЬНОЙ ИНДУКЦИОННОЙ ЗАКАЛКИ ИЗДЕЛИЙ (57) Изобретение относится к термической обработке изделий, в частности к контурной

Изобретение относится к термической обработке металлов, в частности к контурной закалке профильных изделий с нагревом ТВЧ, и может быть использовано в различных областях машиностроения, Известен способ локальной индукционной закалки изделий, при котором образуют замкнутый электрический контур для обеспечения направленного протекания вихревых токов по обрабатываемому участку и индукционный нагрев.

Недостатком способа . является ограниченность его технологической применимости: практически он может быть использован только для крупногабаритных (крупнопрофильных) изделий, что обусловлено необходимостью шунтирования участка (участков) контура обрабатываемого изделия по острым выступам, к примеру с помощью магнитных контактов. Кроме того, способ характеризуется сравнительно низкой производительностью.

„„5U„„1719437 А1 закалке профильных изделий. Цель изобретения — повышение производительности закалки изделий переменного поверхностного профиля при сохранении требуемых механических свойств. Перед индукционной закалкой образуют замкнутый электрический контур для обеспечения направленного протекания вихревых токов по обрабатываемому участку путем соединения двух смежных выступов поверхности одного иэделия с двумя смежными выступами поверхности соответствующего участка другого идентичного по форме и габаритам изделия. 4 ил.

Известен способ локальной индукционной закалки изделий, при котором также образуют замкнутый электрический контур для обеспечения направленного протекания вихревых токов по обрабатываемому участку и индукционный нагрев, Известный способ также имеет недостаток — сравнительно низкую производительность процесса закалки. Это обусловлено тем, что способ обеспечивает последовательную закалку участков лишь одного (не более) изделия, имеющего переменный поверхностный профиль.

Целью изобретения является повышение производительности процесса при закалке изделий переменного поверхностного профиля при сохранении требуемых механических свойств.

Указанная цель достигается тем, что в способе локальной индукционной закалки изделий, заключающемся в образовании замкнутого электрически контура для обес1719437

Время охлаждения участка поверхности одного изелия, с

Глубина закаленного слоя, мм

Структура закалки

Время нагрева участка поверхности одного из елия, с

Твердость закаленной поверхности, HRC

Замеры в точках

Потредля емая мощность установки

ТВ4, кВт

1,8

С поверхности; мартенсит 5 баллов по шкале ВНИИТ ВЧ, переходящий в троостома тенсит

54

2-2;5

1,7

1,8

1,7 печения направленного протекания вихреBblx токов по обрабатываемому участку и индукционном нагреве, согласно изобретению образование замкнутого контура осуществляют путем соединения двух смежных 5 выступов поверхности одного изделия с двумя смежными выступами поверхности соответствующего участка другого идентичного по форме и габаритам иэделия.

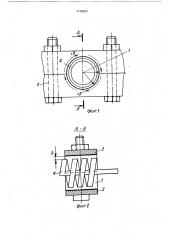

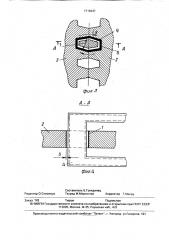

На фиг. 1 дана схема варианта осущест- 10 аления способа; на фиг. 2 — разрез А — А нж фиг. 1; на фиг, 3 — вариант осуществления способа; на фиг. 4 — разрез А — А на фиг. 3.

Способ осуществляют следующим образом. 15

Перед началом индукционного нагрева участок поверхности 1 изделия 2 (фиг, 1, 4), имеющего переменный профиль, включают в замкнутый контур, т,е. обеспечивают об- 20 разование замкнутого контура для последующего направленного протекания вихревых токов Ф.

Это осуществляют путем соединения двух смежных выступов поверхности одно- 25

ro иэделия с двумя смежными выступами поверхности соответствующего участка другого идентичного по форме и габаритам иэделия.

После образования замкнутого контура 30 на участке поверхности 1 изделий 2 индуктор

4, помещенный с заданным зазором S в пространство, ограниченное этим замкнутым контуром, подключают к источнику токов высокой частоты (ТВЧ) и обеспечивают 35

Ф направленное протекание вихревых токов

ib, по всей поверхности этого участка, которые индуктируются в токопроводнике (участке поверхности 1 изделий 2) и благодаря .замкнутому контуру токопроводника совер- 40 шают направленное движение по этому контуру.

После нагрева участка поверхности до температуры закалки индуктор 4 отключают и производят охлаждение соответствую- 45 щим образом и в соответствующей среде (в зависимости от габаритов и материала изделия).

Пример. Производят закалку одновременно двух ложементов чашки дифференциала (фиг. 1, 2). Для обеспечения замкнутого профиля перед нагревом вводят в контакт два идентичных профиля, т.е. края участков поверхностей 1 ложементов 2, так, что внутри образуется поверхностями 1 цилиндрический проем (фиг.1). Нагрев осуществляют с помощью четырехвиткового индуктора 4, подключенного к генератору Л3-107В.

Продолжительность нагрева 7-8 с. После нагрева поверхности 1. до 900 С ее охлаждают в течение 4-5 с. Охлаждение осуществляют в воде, Все данные и результаты замеров сведены в таблице.

Как показывают испытания, при нагреве и закалке по предлагаемому способу наблюдается равномерность закалки, т.е. твердость в пределах 54-55 ед. HRС, глубина закален ного слоя 1,7-1,8 мм, а основное технологическое время на нагрев и охлаждение, в пересчете на одну деталь уменьшается соответственно с 8 и 5 до 3,5-4 и 2-2,5 с.

Формула изобретения

Способ локальной индукционной закалки иэделий, включающий образование замкнутого электрически контура для обеспечения направленного протекания вихревых токов по обрабатываемому участку и индукционный нагрев, о т л и ч à ю шийся тем, что, с целью повышения производительности процесса при закалке изделий переменного поверхностного профиля при сохранении требуемых механических свойств, образование замкнутого контура осуществляют путем соединения двух смежных выступов поверхности одного изделия с двумя смежными выступами поверхности соответствующего участка другого идентичного по форме и габаритам изделия.

1719437

1.719437

Составитель Б.Голядинец

Техред M.Mîðãåíòàë Корректор Т. Малец

Редактор О.Спесивых

Заказ 742 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101