Способ нитроцементации стальных изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к области металлургии, в частности к химико-термической обработке, а именно к способам нитроцементации стальных изделий, и может быть использовано в машиностроении для упрочнения стальных изделий. Цель - повышение производительности за счет интенсификации процесса. Способ включает обработку при 840-860°С а контролируемой атмосфере, содержащей 5-15 об,% при родного .газа; 60-80 об.% эндогаза; 5-35 об.% смеси азота с природным газом в соотношении (5:1)-(7:1), причем смесь азота и природного газа нагревают до 2500-3500°С, например, в плазмотроне. Способ позволяет повысить производительность на 1В- 35%, при этом сокращается продолжительность обработки на 20-60%. 1 з.п.ф-лы, 1 табл,.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РеспуБЛик

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4717918/02 (22) 13.07.89 (46) 15.03.92.Бюл.N 10 (71) Магнитогорский горно-металлургический институт им.Г,И.Носова (72) В,К.Литвинов, Г,Б.Агапитов, А.Н.Литовченко, С.Ç.Гафаров, А.П.Коптев и А.H.Козлова (53) 621.793.669.586,5(088.8) (56) Зуев В,M. Термическая обработка металлов, М;: Высшая школа, 1986; с.142. (54) СПОСОБ НИТРОЦЕМЕНТАЦИИ

СТАЛЬНЫХ ИЗДЕЛ И Й (57) Изобретение относится к области ме таллургии, в частности к химико-термической обработке, а именно к способам

Изобретение относится к черной металлургии, а именно к способам обработки готовых металлических. изделий путем нитроцементации их поверхности, и может быть использовано в термических цехах металлургических и машиностроительных за- водов.

Известен способ нитроцементации стали, который включает выдержку в атмосфере, содержа щей NgH2 окисл ы углерода, предельные углеводороды с последующим охлаждением и закалкой.

На поверхности детали диффузионный слой формируется по следующему режиму: изотермическая выдержка 1,5 ч в среде, содержащей аммиак и продукты пиролиза тринитроцементации стальных изделий, и может быть использовано в машиностроении для упрочнения стальных изделий. Цель— повышение производительности за счет интенсификации пооцесса. Способ включает обработку при 840-860 С в контролируемой атмосфере, содержащей 5-15 об.% природного газа; 60-80 об.% эндогаза; 5-35 об.% смеси азота с природным газом в соотношении (5:1)-(7:1), причем смесь азота и природного газа нагревают до 2500-3500"С, например, в плазмотроне. Способ позволяет повысить производительность на 1535%, при этом сокращается продолжительность обработки на 20-60%, l э.п,ф-лы, 1 табл. этаноламина, охлаждение в печи в течение

1,5 ч, последующая закалка.

Недостатком данного способа является низкая производительность процесса обработки, обусловленная в основном невысоким уровнем процесса азотирования вследствие слабого возбуждения ионов, образованных при диссоциации аммиака. Известно введение азота при нитроцементации с целью интенсификации процесса. Азот, вводимый в контролируемую атмосферу по этому способу, являясь газомноситепем, не участвует в процессе насыщения поверхности детали и лишь улучшает массообменные процессы, Активный азот в

1719461

15

40

55 этом процессе образуется в результате диссоциации аммиака.

Наиболее близким к изобретения является способ нитроцементации, согласно которому процесс нитроцементации осуществляют при 840-860 С в газовой смеси из науглераживающего газа и аммиака.

Продолжительность процесса нитроцементации зависит от глубины, насыщающего слоя и составляет 1-10 ч

Толщина слоя колеблется в пределах

0,1-1,0 мм, Применяется контролируемая эндотермическая атмосфера, содержащая

5-15% необработанного природного газа, 60-80% эндогаза и 10-45% аммиака.

Недостатком этого способа нитроцементации является низкая производительность процесса, обусловленная тем, что процесс насыщения идет в диффузионном режиме. Ионы азота, образующиеся при диссоциации аммиака, не обладают высокой активностью, процесс обычно протекает в условиях малых скоростей насыщения.

Целью изобретения является повышение производительности процесса нитроцементации за счет интенсификации процесса путем повышения насыщающей способности контролируемой атмосферы.

Для достижения поставленной цели согласно известному способу нитроцементации стальных изделий, включающему обработку при 840-860 С в контролируемой атмосфере, содержащей природный газ и эндогаз, в контролируемую атмосферу дополнительно вводят смесь азота с природным газом в соотношении (5:1)-(7:1) при следующем соотношении компонентов, об.% . природный газ 5-15; эндогаз 60-80: смесь азота с природным газом в соотношении (5;1)-(7:1) 5-35, причем смесь азота с природным газом предварительно нагревают до 2500-3500 С. Нагрев смеси азота с природным газом могут проводить, например; в плазмотроне.

П.р и м е р 1. Эксперименты по нитроцементации деталей проводились на печи

СНЦА (камерная электропечь сопротивления для нитроцементации). Обрабатывались детали иэ ст.20. Предварительно обрабатывали их по способу-прототипу.

Контролируемая атмосфера была сформирована из смеси природного газа, эндогаза и аммиака, взятых в соотношении 10:70:20 (данные приведены в обьемных долях). Азот при этом не подавался. Термообработка в печи при 850 С продолжалась 4 ч. Данные по изменению содержания углерода и азота по толщине поверхностного слоя приведены в таблице.

Суммарное содержание углерода и азота в поверхностном слое на расстоянии 0.05 мм для ст.20 по техническим условиям должно находиться на уровне 1,0-1,3%, причем содержание углерода должно находиться на уровне 0,7-0,8%, азота 0,30-0,55%.

Пример 2. Проводили эксперимент по данному способу. B качестве нагревателя газа использовался плазмотрон типа ПГС30 с графитовыми электродами. Параметры работы плазмотрона N=23-30 кВт, J=200300А, U=100-150В.

Перед нитроцементацией детали из ст.20 тщательно протирались и промыва-. лись в 5%-ном растворе каустической соды, нагретой до 90ОС, в течение 10 мин. После промывания детали протирались и укладывались в корзины с соблюдением зазора, необходимого для свободной циркуляции газов. После того, как в печи с помощью обычных нагревателей достигалась рабочая температурв, равная 850+40 С, приспособления с деталями загружались в печь. По обычным каналам в печь подавали природный газ и эндогаз, составляющие 10 и 75% контролируемой атмосферы соответственно. 15% контролируемой атмосферы образовывали из дополнительно вводимой смеси азота и природного газа, взятых в соотношении 6:1. Перед подачей в печь эту смесь нагревали в плазмотроне, который устанавливали в боковой стенке печи в отверстие гляделки до 3000 С. Температура газа оценивалась Ilo таблицам Ro среднемассовой энтальпии газа, которая в свою очередь определялась из теплового баланса плазмотрона. Предварительно рассчитанные расходы газов (азота и природного газа), вводимых через плазмотрон, устанавливались по цеховым ротаметрам в магистралях, В эксперименте эти оасходы составляли соответственно 2,14 м, х и 0,36 м /ч. После 3 ч обработки производили отключение плазмотрона. После традиционной закалки в масле детали извлекали из печи. Пробы металла анализировались на химический состав путем снятия послойных образцов с обработанных деталей, структура поверхности исследовалась с помощью электронного микроскопа. Результаты химического анализа, представленные в таблице, показали, что за 3 ч содержание углерода и азота в поверхностном слое достигло требуемых норм, т.е. производительность процесса нитроцементации в отличие от традиционного способа возрос;;а на 25%.

Пример 3. В этом примере соотношение природного газа и эндогаза в контролируемой атмосфере подаваемых по традиционным каналам составляли 5 и 60%

1719461 соответственно. 35% контролируемой атмосферы составляла смесь, подаваемая через плазмотрон. Соотношение азота и природного газа в смеси 6:1, температура нагрева газа 3500 С. Нагрев проводили в 5 течение 2,5 ч. За это время (см.таблицу) насыщение поверхностного слоя успевает достичь требуемых норм. Производительность процесса возрастает на 37,5%, .

Пример 4. Соотношение природного 10 газа и эндогаза в контролируемой атмосфере, которые подавались по традиционным каналам, составило 15 и 80% соответственно.

5% контролируемой атмосферы соста- 15 вила смесь, подаваемая через плазмотрон.

Соотношение природного газа и азота в смеси 6:1, температура нагрева смеси

3500 .С, Нагрев проводили в течение 3,4 ч.

Производительность процесса возросла на 20

15%, Пример 5. В этом примере все условия были взяты такими же, как в примере 2, однако соотношение азота и природного га- 25 за в смеси, составляющий 15% контролируемой атмосферы, было взято 5:1.

Температура подогрева смеси 2500ОС. Длительность процесса нитроцементации составила 3,2 ч. Производительность 30 процесса за счет сокращения времени обработки возросла на 20%.

Пример 6. В этом примере также все условия были взяты аналогично примеру 2, однако соотношение азота и природного газа в смеси, составляющей 15% контролируемой атмосферы. было взято 7 .1.

Температура нагрева смеси 3500 С. Длительность обработки составила 2,6 ч, при этом достигалось удовлетворительное качество деталей. Производительность процесса по сравнению с традиционным способом возросла на 35%.

Формула изобретения

1. Способ нитроцементации стальных издейий, включающий обработку при температуре 840-860 С в контролируемой атмосфере, содержащей природный газ и эндогаз, отличающийся тем, что, с целью повышения производительности за счет интенсификации процесса, в контролируемую атмосферу дополнительно вводят смесь азота с природным газом в соотношении (5:1Я7:1) при следующем соотношении компонентов, об. :

Природный газ 5-15

Эндогаз 60-80

Смесь азота с природным газрм в соотношении (5:1)-(7:1) 5-35, причем смесь азота с природным газом предварительно нагревают до 2500 3500ОС.

2. Способ по и 1, отличающийся тем, что нагрев смеси азота с природным газом проводят в плазмотроне.

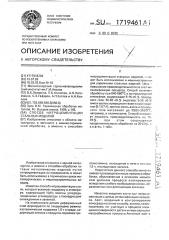

Оценка прома аодмтельмостм, долм от традиционного способа-прототипа

Юрека обр»ботки, ч

Расстоккме оу поаеркностм образца, мм темпе реттра магреаа смеси .ОС

Соотмсеамме азота

r природного газа в смесмк подааае мой через плаамо трон

Состое контролируемой атмосферм, 8

Пример. 0,1

0,05

Смесь апта и природно"

ro гаЗмдо гаа

Природный гаа

1 (прото2rï ) 8 С 0 ° 7Ь Оь88 0 ° 616

Ф 6 0,32 0 25 6,18

3060 t С 0„79 e,7Ь . 0,61

8 1l,0,51 0,Ь9 0,39

3500 8 С 0,7Ь 0„69 6,62

8 11 0,Ь5 0,ЬЬ " 6,38

3500 8 С 0,76 0,67 0,53

) 1t 0,Ь5 0 Ь2 0,37

2500 8 С 0„79 0.,72 0,68

8 11 0,5Ь 6,Ь86 0,388

3560 8 С 6„76 0,68 6,528

8 и 0„Ь8 e,ìl 6,38

10 -70

1 25

le 75 15

1,375

5 60 35

2,5

6:1

15 80 5

1,.15

S:1

l 2

3,2

5:1

10 75 15

1,35

2,б

10 75 15

Составитель И.Дашкова

Техред M,Моргентал Корректор А.Осауленко

Редактор Н.Швыдкая

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

Заказ 743 Тираж Подписное, ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5