Способ автоматического управления процессом горения в циклонно-вихревом аппарате

Иллюстрации

Показать всеРеферат

Изобретение относится к способам автоматического управления цикяонНо-вихревыми аппаратами, может быть использовано при тепловой переработке пылевидных материалов циклонным способом и позволяет снизить расход топлива и повысить надежность. Способ заключается в том, что оптимальные значения расходов топлива и воздуха определяют по максимальному виброакустическому сигналу горелочного устройства в диапазоне частот 2-5 кГц, характеризующему максимальную интенсивность горения. 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 В 04 С 11/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4709605/26 (22) 23.06;89 (46) 23.03.92, Бюл. М 11 (71) Научно-производственное объединение

"Техэнергохимпром" и Одесский политехнический институт (72) А,И..Ваганов, И.П, Гайдабура, В,С, Бочко. Ю,К. Тодорцев, M.Ñ. Шатаев и Ю,Н, Курба цкий (53) 66.012 — 52(088.8) (56) Авторское свидетельство СССР

N969325,,кл. В 04 С 11/00, 1981.

Авторское свидетельство СССР

N 1340819 А1, кл. В 04 С 11/00, 1986, Изобретение относится к способам автоматического управления процессом горения в циклонно-вихревых аппаратах и может быть- использовано в химической промышленности. цветной и черной металлургии при тепловой переработке пылевидн ых материалов циклонным способом.

Цель изобретения — снижение удельного расхода топлива и повышения надежности работы циклон но-вихревого аппарата.

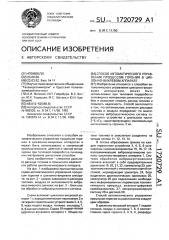

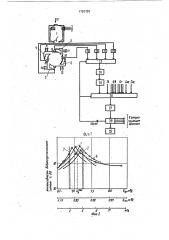

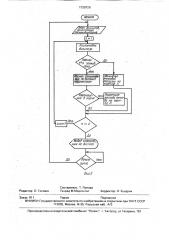

На фиг, 1 изображена принципиальная схема автоматического управления процессом горения в циклонно-вихревом аппарате; на фиг. 2 — график зависимости расходов топлива, воздуха от интенсивности виброакустического сигнала; на фиг, 3 — блок-схема обработки виброакустического сигнала.

Схема включает циклонно-вихревой аппарат 1 с аэродинамическим пережимом 2 и четырьмя горелочными устройствами 3, 4, 5, 6, куда подают воздух, топливо, кислород 7, 8, 9 соответственно. Сырье 10 подает по оси циклонно-вихревого аппарата 1. Общие. пою Ы«, 1720729 А1 (54) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ГОРЕНИЯ В ЦИКЛОННО-ВИХРЕВОМ AflflAPATE (57) Изобретение относится к способам автоматического управления циклонно-вихревыми аппа ратами, может быть использовано при тепловой переработке пылевидных материалов циклонным способом и позволяет снизить расход топлива и повысить надежность. Способ заключается в том, что оптимальные значения расходов топлива и воздуха определяют по максимальному виброакустическому сигналу горелочного устройства в диапазоне частот

2-5 кГц, характеризующему максимальную интенсивность горения. 3 ил. токи топлива и окислителя разделены на четыре потока 11, 12. 13, 14.

В потоке образования факела на каждом горелочном устройстве 3, 4, 5, 6 установлены пьезоакселерометры 15, 16, 17, 18, воспринимающие виброакустические сигналы циклонно-вихревого аппарата 1. Система обработки виброакустического сигнала включает в себя предварительные усилители 19, 20, 21, 22, коммутатор 23, синхронизированный с микроп роцессорной системой, нормирующий усилитель 24, блок выделения диагностических. признаков 25, коммутатор 26 для подключения необходимых информационных параметров технологического процесса, аналого-цифровой преобразователь 27, микропроцессорную систему 28 и дисплей 29.

Способ автоматического управления процессом горения осуществляется следующим образом.

В циклонно-вихревой аппарат 1 подают топливо, воздух и кислород 7, 8, 9 соответственно через горелки 3, 4, 5, 6, разделен1720729 ные на четыре потока 11, 12, 13, 14 где продукты сгорания образуют газовый вихрь, в центр которого подают мелкодисперсное сырье 10. В процессе термохимической обработки сырья возможно заплавление горелочных устройств, степень которого определяют по уровню виброакустического сигнала.

Алгоритм функционирования системы контроля представлен на фиг. 3; На первом этапе производится опрос пьезоакселерометров 15, 16, 17, 18, сигнал с которых усиливается на предварительных усилителях

19-22, затем через коммутатор 23. каждый из сигналов, поступая поочередно на нормирующий усилитель 24 и блок выделения диагностических признаков 25, усиливается, фильтруется — происходит постановка диапазона, т.е. определяется, в каком состоянии находится данное горелочное устройство. Если горелочное устройство заплавлено, что определяется по падению уровня вибросигнала и снижению уровня

- шума до 60 — 65 дБ, выдается рекомендация на увеличение тепловой нагрузки на соответствующее горелочное устройство, т.е. увеличивают соотношение топливо-окислитель.

Если горелочное устройство находится в нормальном состоянии, что достигается максимальными по амплитуде значениями виброакустических сигналов, значения которых находятся в частотном диапазоне 2 5 кГц, устанавливают .оптимальное

:соотношение топливо-окислитель следующим образом. Сигнал поступает через коммутатор 26, аналого-цифровой преобразователь 27 на вход микропроцессора 28, где рассчиты,ваются входные потоки воздуха, топлива и кислорода, значения которых должны обеспечить теоретически необхЬдимое (стехиометрическое) соотношение топливо-окислитель при различных температурах воздуха (280 †350) и кон° центрации кислорода в дутье {70 — 90%) в техническом кислороде.

На входе в циклонно-вихревой аппарат устанавливают теоретически необходимое соотношение расхода топлива и окислителя, которое позволяет сузить область поиска экстремума уровня виброаку; стического сигнала, но не обеспечивает максимальной интенсивности горения. Коррекция соотношения расхода топливо-окислитель и контроля максимальной интенсивности горения производится до достижения максимальных по амплитудам значений виброакустических сигналов корпуска циклонного аппарата в частотном диапазоне 2-5 кГц (фиг. 2), При этом экспериментально установлено; что максимальная интенсивность горения соответствует максимальному по амплитуде значению виброакустического сигнала, так как в этом случае температура газа в верхней части цикпонно-вихревого аппарата на

50-60 С выше, чем в случае установления стехиометрического значения соотношения топливо-окислитель (см, фиг, 2) на горелке

М 1.

Цикл повторяется для каждой горелки до n= 4.

Формула изобретения

Способ автоматического управления процессом горения в циклонно-вихревом аппарате путем регулирования расходов топлива и окислителя на каждое горелочное устройство и измерения значений виброакустических сигналов на каждом горелочном устройстве, отл ич а ю щи и с я тем, что, с целью снижения удельного расхода топлива и повышения надежности работы циклонно-вихревого аппарата, устанавливают соотношение топливо-окислитель на каждом горелочном устройстве так, чтобы значения виброакустических сигналов находились в частотном диапазоне 2 — 5 кГц, а затем корректируют указанное соотношение до достижения максимальных по амплитудам значений виброакустических сигналов.

Пример, В стационарном режиме в циклонный аппарат на четыре горепочных

15 устройства подают 26000 м /ч воздуха, 2800 м /ч топлива, 1200 м /ч кислорода.

При заппавлении одного из горелочных устройств повышается температура газов в котле-утилизаторе за счет неполного сгора20 ния топлива в верхней части циклона, оператор установки повышает общий расход топлива на все горелки с 2800 и 3300 м /ч.

При использовании предлагаемого способа достаточно кратковременного повы25 шения расхода топлива (на 40 — 60 м /ч) на одном горепочном устройстве для восстановления нормального технологического режима, далее система выводит процесс горения к максимальной интенсивности (см, 30 фиг. 2) при соотношении т/в = 0,83/7,0.

Использование предлагаемого способа позволит сократить расходтоплива на 5 — 6 g, за счет получения оперативной информации о максимальной интенсивности горения, по35 высить надежность системы управления процессом горения за счет применения виброакустического сигнала вместо акустического, как принято в прототипе, и улучшить качество готового продукта за счет повыше40 ния температуры газового потока, 1720729

У0 peÐ уУ д 78

1720729

Составитель Т. Попова

Техред M.Ìîðãåíòàë Корректор О. Кундрик

Редактор О. Головач

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

Заказ 911 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5