Теплоизолирующая шлакообразующая смесь для разливки металла

Иллюстрации

Показать всеРеферат

Изобретение относится к черной металлургии , в частности к составам смесей, используемых для теплоизоляции металла при разливке. Цель изобретения - повышение теплоизолирующих свойств смеси и улучшение качества слитков за счет исключения приваривания шлака к поверхности. Теплоизолирующая смесь содержит, мас.%: древесные опилки 10-20; плавиковый шпат 10-20; силикатная глыба 10-15; карбонат кальция или бикарбонат кальция и магния 1,0-5,0; раствор каменноугольного пека в маслах 2,5-5,0; обожженный вермикулит - остальное. Изобретение улучшает качество слитка за счет уменьшения поражения поверхностными дефектами и дефектами усадочного происхождения. 2 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я) В 22 0 27/06

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А8ТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4760736/02 (22) 23.10.89 (46) 23.03.92. Бюл. М 11 (71) Златоустовский металлургический завод . (72) В.Б. Михайлов, Л.Н, Корнилов и Г.Г.

Ершов (53) 621.745.58(088.8) (5о) Авторское свидетельство СССР

N 381472, кл. В 22 0 27/00, 1977.

Авторское свидетельство СССР

N- 1031638, кл. В 22 О 7/10, 1983. (541 ТЕПЛОИЗОЛИРУЮЩАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬДЛЯ РАЗЛИВКИ МЕТАЛЛА

Изобретение относится к черной металлургии, в частности к составам смесей, используемых для теплоизоляции металла при разливке, Цель изобретения — повышение теплоизолирующих свойств смеси и улучшение качества слитков за счет исключения приваривания шлака к поверхности.

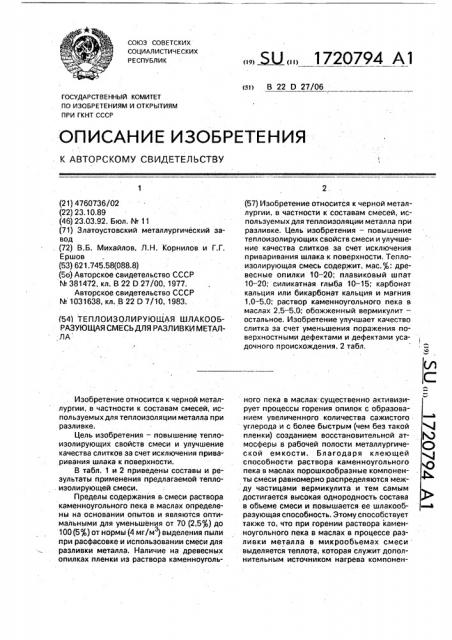

В табл. 1 и 2 приведены составы и результаты применения предлагаемой теплоизолирующей смеси.

Пределы содержания в. смеси раствора каменноугольного пека в маслах определены на основании опытов и являются оптимальными для уменьшения от 70 (2,5%) до

100(5%) от нормы (4 мг/м ) выделения пыли при расфасовке и использовании смеси для разливки металла. Наличие на древесных опилках пленки из раствора каменноуголь.ЯЦ 1720794 А1 (57) Изобретение относится к черной металлургии, в частности к составам смесей, используемых для теплоизоляции металла при разливке. Цель изобретения — повышение теплоизолирующих свойств смеси и улучшение качества слитков за счет исключения приваривания шлака к поверхности. Теплоизолирующая смесь содержит, мас.%: древесные опилки 10 — 20; плавиковый шпат

10 — 20; силикатная глыба 10 — 15; кэрбонэт кальция или бикарбонат кальция и магния

1,0 — 5,0; раствор каменноугольного пека в маслах 2,5 — 5,0; обожженный вермикулит— остальное, Изобретение улучшает качество слитка за счет уменьшения поражения поверхностными дефектами и дефектами усадочного происхождения. 2 табл. ного пека в маслах-существенно активизирует процессы горения опилок с образованием увеличенного количества сэжистого углерода и с более быстрым (чем без такой пленки) созданием восстановительной атмосферы в рабочей полости металлургиче- С) ской емкости. Благодаря клеющей способности раствора каменноугольного пека в маслах порошкообразные компоненты смеси равномерно распределяются между частицами вермикулита и тем самым достигается высокая однородность состава,Р в объеме смеси и повышается ее шлакооб- В разующая способность. Этому способствует также то, что при горении раствора каменноугольного пека в маслах в процессе разливки металла в микрообъемах смеси выделяется теплота, которая служит дополнительным источником нагрева компонен1720794 тов смеси до температур химических реакций шлакообразования. Повышению скорости шлакообразования способствует эффект перемешивания жидкого шлака, образующегося при плавлении компонентов смеси, благодаря выделению углекислого газа при разложении карбоната кальция или бикарбоната кальция и магния, содержания которых определены на основании опытов по получению шлакового слоя, который. не приваривается. к металлу и легко разрушается после извлечения отливки на стенках рабочей полости металлургической емкости и на поверхности затвердевшей в ней отливки. При содержании СаСОз или

СаМд(СОз)2 более 5% происходит интенсивное кипение шлака на поверхности жидкого металла в металлургической емкости и перемешивание его с нерасплавившейся частью смеси, что. приводит к насыщению углекислым газом и прометалливанию тонкого слоя шлакового гарнисажа и является причиной ухудшения качества отливки за счет образования на ее поверхности неровностей и газовых пор. Нижний предел 1%— минимальное содержание СаСОз или

СаМд(СОз)2, в смеси, при котором количество углекислого газа, выделяющегося при их разложении в процессе разливки, достаточно для исключения приваривания шлакового гарнисажа к.стенкам металлургической емкости и поверхности отливки, Содержание СаСОз или СаМд(СОз)2 в смеси менее

1% неэффективно и не исключает полностью приваривания шлака к поверхности емкости и отливки, что увеличивает затраты на подготовку металлургической емкости к разливке и ухудшает качество отливки, в том числе за счет уменьшения скорости шлакообразования при плавлении смеси и повышения теплопроводности образующегося шлака, т.к. выделяющийся углекислый газ существен но понижает тепл оп ро водность жидкого шлака и тем самым повышает его теплоизолирующую способность, Степень приваривания шлака, образующегося в процессе разливки металла, показана.в табл. 1.

Ф о р мул а изобретения

Теплоизолирующая шлакообразующая

25 смесь для разливки металла в изложницу, включающая обожженный вермикулит, древесные опилки, плавиковый шпат, силикатную глыбу, отличающаяся тем, что, с целью повышения теплоизолирующих

30 свойств смеси и улучшения качества слитков за счет исключения приваривания шлака к поверхности металлургической емкости, она дополнительно содержит раствор каменноугольного пека в маслах и кар35 бонат кальция или бикарбонат кальция и магния при следующем соотношении ингредиентов, мас.%:

Древесные опилки 10 — 20

Плавиковый шпат . 10-20

Силикатная глыба 10-15

Карбонат кальция или бикарбонат кальция и магния 1,0 — 5,0

Раствор каменно45 угольного пека в маслах

Обожженный вермикулит Остальное

2,5 — 5,0

В табл.2 приведены составы и характеристики - смеси в сравнении с прототипом.

Как следует из табл. 2 температура плавления шлака из смеси предлагаемого соста5 ва существенно зависит от содержания в ней ингредиентов и несколько превышает ее величину для известной смеси. Однако более высокая реакционная способность предлагаемой смеси и более низкая ее вяз10 кость способствуют раннему образованию шлакового гарнисажа и существенному уменьшению его толщины (до долей миллиметра), Последним обусловлено заметное уменьшение расхода предлагаемой смеси и

15 образующегося из нее шлака на формирование гарнисажа, улучшение. изоляции открытой поверхности металла в изложнице от окисления и охлаждения. Металл, разлитый под данной смесью, меньше поражен по20 верхностными дефектами и дефектами усадочного происхождения.

1720794

Таблица 1

Характеристика поверхности изложницы и слитка

Содержание в смеси

:СаСОз .или СаМ СОз 2, На поверхности отдельные частицы шлака, которые легко счищаются скребками.

На поверхности изложниц и слитков отсутствуют частицы шлака

То же

1,0

2,5

5,0

На 70% рабочей поверхности изложниц обнаружены приварившиеся частицы шлака, практически неудаляющиеся скребками. На поверхности слитка от ельные и ива ившиеся части ы.

Прототип

Таблица2

Состав смеси, мас. Ф

Смесь

Иарган- СаСО цевая или .руда Cang(CO>) Обожженный вермикулит

Натри-евая древесные опилки

Пла викс вый шпат

Кокс селитра

Прототип 40 12

10 8

1О

13

2,5

1п

13

Предлагаемая

Основа I O

То же 15

1

5!

Продолжение таблицы 2, Смесь

Брак по ви" дам дефектов слитка, Ф

Реа кцио иная способность при 1000 С, С

Всего брака

Усадка

+макро

t поверхности

Прототип 0,20

0,29 . 0,49 1050

О, 18 О, 29 1196

О, 16 0,28 1080

О, 15 0,25 970

3,4 65

3,22 30

2,34 25

20 15

Предла- О, 11 гаемая 0,12

0 10

Силик4тная глыба

Раскатный пузырь и др.де" фекты

Температура плавления шла" ка, С

Вязкость шлака при

1550 С, Пз

Раствор каменно" угольногоо пека в маслах