Способ трехдуговой сварки под флюсом прямошовных труб

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургической промышленности и может быть использовано при производстве электросварных труб большого диаметра. Цель изобретения - экономия металла путем уменьшения отрезаемой части трубы при сварке труб с толщиной стенки 8-18мм. При трехдуговой сварке под флюсом в конце процесса на расстоянии не менее 200 мм от конца трубы уменьшают напряжение первой дуги до 32 - 37 В. После этого на расстоянии от конца трубы 30 - 50 мм первую дугу отключают и одновременно уменьшают скорость сварки. Величина уменьшения скорости составляет 40 - 60% от ее номинального значения. После уменьшения скорости через 1,5 - 2,2 с выключают вторую дугу, а через 2,5 - 3,3 с после отключения первой дуги - третью. Способ может быть реализован в производстве любых других сварных конструкций конечной длины, например балок. 1 ил., 1 табл. (Л С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (l9) (1() ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4672672/27 (22) 04.04.89 (46) 23.03.92. Бюл. М 11 (71) Челябинский трубопрокатный завод (72) Ю.Н,Кузьмин, И.И.Сергеев, С.E.Êëèìåíко, Ю.Д.Катульский, С.E.Ñåìåíoâ, В.А.Жучаев, В.M,Ïèñêóíîâ, А;К.Танчук, Л,И.Миркин и P.Ñ,Õàåðòäèíîe (53) 621.791.75(088.8) (56) Андреев И.И..Уменьшения длины кратера шва при двухдуговой сварке прямошовн ых труб большого диаметра, Автоматическая сварка, 1967, й. 6, с. 58.

Авторское свидетельство СССР

hb 743745, кл. В 21 С 37/08, 1978. (54) СПОСОБ ТРЕХДУГОВОЙ СВАРКИ ПОД

ФЛЮСОМ ПРЯМОШОВНЫХ ТРУБ (57) Изобретение относится к металлургической промышленности и может быть испольИзобретение относится к металлургической промышленности и, в частности к области производства электросварных труб большого диаметра, Известен способ двухдуговой сварки прямошовных труб, при котором в конце процесса сварки останавливают трубу или сварочный аппарат и последовательно гасят дуги.

Недостатком данного способа является опасность прожогов на неподвижной трубе, что заставляет сокращать время горения дуг после остановки трубы и не дает возможности полностью заплавить кратерную часть сварочной ванны.

Наиболее близким к предлагаемому является способ сварки концевого участка (si)s В 23 К 9/18// В 23 К 101:06 зовано при производстве электросварных труб большого диаметра. Цель изобретения — экономия металла путем уменьшения отрезаемой части трубы при сварке труб с толщиной стенки 8-18 мм. При трехдуговой сварке под флюсом в конце процесса на расстоянии не менее 200 мм от конца трубы уменьшают напряжение первой дуги до 32—

37 В. После этого на расстоянии от конца трубы 30 — 50 мм первую дугу отключают и одновременно уменьшают скорость сварки.

Величина уменьшения скорости составляет

40 — 60; от ее номинального значения, После уменьшения скорости через 1,5 — 2,2 с выключают вторую дугу, а через 2,5 — 3,3 с после отключения первой дуги — третью.

Способ может быть реализован в производстве любых других сварных конструкций конечной длины, например балок. 1 ил., 1 табл. шва прямошовных труб; при котором на некотором расстоянии от конца трубы снижают скорость сварки на 20-35%, затем одновременно гасят первую дугу и останавливают трубу или сварочный. аппарат, а затем последовательно, через- определенные интервалы, гасят вторую и третью дуги.

Однако уменьшение скорости сварки без изменения режима сварки и последующее горение двух дуг на неподвижной трубе резко увеличивают опасность прожогов и полного вытекания жидкого металла из сварочной ванны. Для устранения опасности прожогов приходится.в такой степени уменьшать период сварки на пониженной скорости и времени горения второй и третьей. дуг на неподвижной трубе, что наплавлен1720826

20 части 2 сварочной ванны начинают не ме- 25 нее, чем за 200 мм от конца трубы 3 сниже-.

35

50 ного металла недостаточно для заполнения кратерной части сварочной ванны. В результате концевой участок шва. сваренного по данному способу, отличается малой высотой усиления, выходящей за пределы требований технических условий на трубы, и усадочными рыхлотами по центру шва. Участок шва с такими дефектами подлежит обрезке, что не позволяет заметно снизить расходный коэффициент металла при производстве труб.

Целью изобретения является зкономия металла путем уменьшения длины отрезаемой части при сварке труб с толщиной стенки 8 — 18 мм.

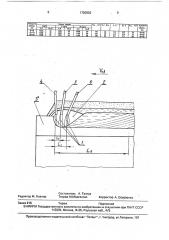

На чертеже изображена схема процесса в момент окончания сварки.

Сущность. способа состоит в следующем. При трехдуговой сварке труб большого диаметра с толщиной стенки 8 — 18 мм суммарная мощность сварочных дуг 1 составляет порядка 150 кВт, а длина сваоочной ванны Ь при этом равна 200-300 мм. Исходя из этого, процесс заварки кратерной нием напряжения на первой дуге, что позволяет при сохранении хорошего формирования шаа уменьшить его ширину и, таким образом, уменьшить количество металла, необходимого для заполнения кратерной части сварочной ванны 2.

Напряжение на первой дуге снижают от рабочего значения, которое обычно составляет 40-45 В, до 32-3? В, что обеспечивает уменьшение ширины шва на 1,5-2 мм. Величина пониженного напряжения определяется типом используемого сварочного трансформатора. Например, при питании первой дуги от трансформатора СТ-2000 устойчиаое горение. дуги возможно при напряжении не ниже 37 В; а при использовании трансформатора ТДФЖ-2002 устойчивость дуги сохраняется при снижении напряжения до 32 8, За 30-50 мм от конца трубы, в зависимости от качества сборки концевого участка кромок, отключают привод подачи первого электрода 4 и одновременно уменьшают скорость сварки до 40-60% ее номинального значения. Экспериментально установлено, что. при толщине стенки 8-10 мм скорость сварки при отключении первой ду5

15 ги следует снижать до 40% ее номинального значения, а при толщине стенки 16-18 мм— до 60%. При толщине стенки трубы 3, составляющей 12 — 14 мм, скорость сварки следует снижать на 50%. Это объясняется тем, что с ростом толщины стенки и глубинь1 проплавления увеличивается объем кратерной части 2 сварочной ванны и на ее заполнение наплавленным металлом второго 5 и третьего 6 электродов требуется большее время.

При разработке режимов сварки концевого участка шва установлено, что при общепринятых режимах трехдуговой сварки время горения второй дуги после отключения первой дуги должно изменяться от 1,5 до

2,2 с при изменении толщины стенки трубы 3 от 8-10 до 16-18 мм, а третьей — от 2,5 до 3,3 с.

Укаэанное сочетание параметров процесса сварки концевого участка шва обеспечивает заполнение кратерной части 2 сварочной ванны электродным металлом и создание усиления шва требуемой высоты.

Пример осуществления способа реализован на станах внутренней сварки трубоэлектросварочного агрегата 1220 при производстве труб й220 мм с толщиной стенки 10,12 и 14,3 мм.

Режимы сварки концевого участка шва приведены в таблице.

Способ заварки кратерной части шва позволяет уменьшить обрезь и, соответственно, расходный коэффициент металла труб.

Формула изобретения

Способ трехдуговой сварки под флюсом прямошовных труб большого диаметра, при котором в конце процесса сварки уменьшают скорость сварки и последовательно гасят дуги, отличающийся тем, что, с целью экономии металла путем уменьшения отрезаемой части при сварке труб с толщиной стенки 8 — 18 мм, на расстоянии не менее чем 200 мм от конца трубы уменьшают напряжение первой дуги до величины 32 — 37

: В, а на расстоянии от конца трубы, равном

30- 50 мм, первую дугу отключают и одновременно уменьшают скорость сварки до величины 40 — 60% ее номинального значения, после чего через промежуток времени

1,5- 2,2 с выключают вторую дугу и через промежуток времени 2,5-3,3 с после отключения первой дуги отключают третью дугу.

1720826

Режим сеа ки

II га

I/ce., и/ч 01 . В/ч

Чсе.. мlч услоанаа обреаь.

I дуга

1,А UIВ

12,А U2.8

М u4В

Составитель А. Танчук

Техред М.Моргентал Корректор А. ОСауленко

Редактор M. Бланар

Заказ 915 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский аэ6инат "Патент", г. Ужгород, ул.Гагарина, 101

Товцина стенки, мм

8-1 0 I2-14

18-18

1200 42 1300 42

1300 42

1100 45

1200 45

1200 45

1000 50

1100 50 1100 50

f70

130

32

32

1,5

1,8

2.2

Z,5

2.9

3,3