Масса для изготовления керамических элементов

Иллюстрации

Показать всеРеферат

Изобретение касается обработки древесины . Для повышения износостойкости элементов предлагаемая абразивная масса содержит в качестве абразива нормальный злектрокорунд, в качестве порошкообразной связки - фритту, содержащую оксид циркония и оксид титана, а в качестве гелеобразного кремнийсодержащего связующего - гидролизованный этилсиликат с содержанием 80-90% тетраэтоксисилана в исходной смеси гидролизата совместно с оксидом титана при следующем соотношении компонентов, мас.% : .нормальный электрокорунд - основа, фритта - 7,0-9,5, гидролизованный этилсиликат 15-17, оксид титана 1,0-2,0. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 В 24 D 3/14

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ 4

ЬЭ

О

СО

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4728635/08 (22) 14.08.89 (46) 23.03.92. Бюл. N 11 (71) Харьковский политехнический институт им. B.È.Ëåíèíà (72) Г.Д.Семченко, С.М,Владимиров, Л.П.Ко-. лесниченко, Д.П.Ермилова и P.Ñ,Êoçëîâà (53) 621.922.079(088.8) (56) Авторское свидетельство СССР

М 656823, кл. В 24 D 3/14, 1975. (54) МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ЭЛЕМЕНТОВ (57) Изобретение касается обработки древесины. Для повышения износостойкости элеИзобретение относится к производству абразивных инструментов и может быть использовано в машиностроении, инструментальной промышленности и других отраслях при изготовлении абразивных инструментов, в частности при изготовлении керамических гарнитур, используемых при обработке древесины.

Целью изобретения является повышение износостойкости керамических элементов мельниц для размола волокнистых материалов.

Цель достигается тем, что масса содержит в качестве абразива нормальный электрокорунд, в качестве порошкообразной связки — фритту, содержащую оксид циркония и оксид титана, и в качестве гелеобразного кремнийсодержащего связующего— гидролизованный этилсиликат с содержанием 80-90% тетраэтоксисилана в исходной смеси гидролизата совместно с оксидом титана, при следующем соотношении компонентов, мас.%: нормальный электрокорунд

„„. Ж„„1720848 А1 ментов предлагаемая абразивная масса содержит в качестве абразива нормальный электрокорунд, в качестве порошкообразной связки — фритту, содержащую оксид циркония и оксид титана, а в качестве гелеобразного кремнийсодержащего .связующего — гидролизованный этилсиликат с содержанием 80-90% тетраэтоксисилана в исходной смеси гидролизата совместно с оксидом титана при следующем соотношении компонентов, мас.%: .нормальный электрокорунд — основа, фритта — 7,0-9,5, гидролизованный этилсиликат 15 — 17, оксид титана 1,0 — 2,0. 1 табл. основа; фритта 7-9,5; гидролизованный этилсиликат 15 — 17; оксид титана 1,0-2,0.

Состав фритты следующий, мас.%: Я10г

32,88; Т!Ог 3,07; А!гОЗ 34,8; М90 5,62; СаО

0,45; йагО 4,95: КгО 5.96: ВгОЗ 6,38: ЪгО

1,05; РегОЗ 0,14; ЕГОг 4,7.

Фритта, содержащая наравне с другими оксидами оксид циркония и оксид титана, совместно с гидролизованным этилсиликатом обеспечивает достаточно высокие физико-механические показатели изделий сразу после формования и особенно после сушки в результате равномерного распределения гидролизованного этилсиликата, содержащего 80-90% тетраэтоксисилана в гидролизате, между мельчайшими частицами фритты и хорошей адгезии связующей массы к крупному зерну абразива, в качестве которого используют нормальный электрокорунд М 100; 63; 50, что увеличивает значительно прочность сырца.

С целью регулирования процесса отверждения массы с использованием фритты, 1720848

10

55 содержащей в csoeM составе кроме щелочных и щелочно-земельных оксидов оксид циркония и оксид титана, рекомендуется использовать гидролизованный этилсиликат при небольшом содержании подкисленной воды и 80 — 90о тетраэтоксисилана в гидролизате совместно с оксидом титана.

Связующая масса на основе гидролизованного этилсиликата с содержанием

80-90% тетраэтоксисилана не только равномерно распределяется на поверхности крупных абразивных зерен, но проникает в микротрещины и в микропоры абразивных зерен. В результате увеличивается адгезия связующей массы к абразиву и увеличивается прочность, а после термообработки в порах остается аморфный кремнезем совместно с добавкой оксида титана, В процессе обжига керамическая связка прочно связывает зерна абразива за счет. образования в приконтактной зоне на границе зерно-связка в микротрещинах и в микропорах новых фаз, Дополнительное введение совместно с гидролизованным этилсиликатом в состав массы оксида титана способствует развитию приконтактного минералообразования .и армированию связки иглами муллита, образованию муллита в микропорах абразивного зерна, иглы которого прорастают из зерна в связку и сшивают зерна абразива, что повышает прочностные характеристики изделий и увеличивает срок службы керамических гарнитур за счет уменьшения выкрашивания и растрескивания зерен абразивного наполнителя.

Применение этилсиликата в составе масс для изготовления абразивного инструмента позволяет не только повысить адгезию абразивного зерна к керамической связке, но получать заданную пористость абразивного инструмента, что сказывается положительно на качестве волокон при переработке древесины, придать материалу абразивного инструмента равноплотность по объему и равномерность его структуре.

После термообработки частицы геля представляют собой сферические частицы весьма малого размера (от единиц до сотен мкм). B результате равномерно распределенной пленки этилсиликатного связующего по поверхности зерен абразива образуется фрагментарная структура материала, представляющая собой матрицу из спеченной керамической связки с равномерно распределенными в ней абразивными зернами, сшитыми в местах контакта муллитовыми иглами. Вокруг зерен абразива образуются весьма мелкие сферические поры, стенки этих пор также покрыты муллитом. В целом матрица представляет собой пористое стекловидное вещество, пронизанное иглами муллита, Этилсиликатная связка проникает в поры и микротрещины абразивных зерен и армирует их иглами муллита. В результате происходит выравнивание KTP между зернами абразивного материала и керамической связки, снижаются напряжения.

Кроме того, образование вокруг абразивных зерен сферических пор повышает деформативность материала, в результате армирования зерен иглами муллита увеличивается жесткость закрепления зерен и уменьшается их износ. При использовании гидролизованного этилсиликата ярче проявляется демпфирующая способность пор, Установлено, что использование в качестве абразива нормального электрокорунда

М 100, 63, 50 фритты, содержащей кроме щелочных и щелочно-земельных оксидов циркония и оксид титана, и в качестве гелеобразного связующего гидролизованного этилсиликата с содержанием 80 — 90 тетраэтоксисилана в гидролизате совместно с оксидом титана дает возможность повысить прочность сырца и усилить развитие приконтактного минералообразования на границе зерно-связка и армирование связующей массы, увеличить срок их службы при одновременно получении заданной высокой пористости изделий и.достаточно высокой механической прочности, Изделия изготавливают следующим образом.

Пример 1. По 27" электрокорунда нормального фракции N 100,63,50 смешивают, а затем увлажняют смесью, состоящей из 16,5 мас, гидролизованного этилсиликата, 1,5 мас. оксида титана и 9 мас.о фритты, После тщательного смешивания в течение нескольких минут массой заполняют формы. Плотной укладки достигают вибрированием. Интервал твердения масс крупногабаритных изделий колеблется от 1 до 2,5 ч, Изделия сушат и обжигают при температуре не выше 1230 С, Аналогично изготавливают образцы, состав которых указан в таблице.

Материал из масс предлагаемого состава практически обладает одинаковыми свойствами в пределах предлагаемого соотношения компонентов. Запредельные содержания гидролизованного этилсиликата с содержанием 80 — 90 мас. тетраэтоксисилана в гидролизате и оксида титана или же резко снижает пористость, или же снижает прочность сырца в результате нарушения

1720848

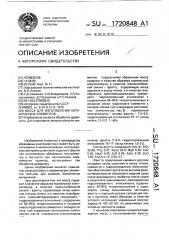

Состав и свойства образцов указаны в таблице, Компоненты и свойства изделий

Показатели для составов

jз @

Состав массы, мас.3 абразив фритта

74,5

9,5

74

84,9

73

10 гидролизованный зтилсиликат

16,5

17 10 25

1,0

63-100

2,0

50-100

0,1 5,0

12-125 12 оксид титана

Номер шлифовального порошка 50-80

Содержание тетразтоксисилана в гидролизате, 3

80,0

4,5

1230

88,0

4,5

1230

90,0

4,3

1230

91,0

2,7

1230

70,0

5,7

1200

Прочность сырца, Мпа

Температура обжига, С (на воздухе) 68

Прочность при сжатии, ИПа

Пористость, Ф

48

73

Срок службы керамических гарнитур, год

0,14

0,16

0,12

0,09

0,05

Составитель В.Коновалов

Редактор М.Бланар Техред М.Моргентал Корректор М.Кучерявая

Заказ 916 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 приконтактного минералообразования и исключения армирования связующей массы.

Использование предлагаемого состава обеспечивает усиление развития приконтактного минералообразования на границе зерно абразива-связка и армирования связки при одновременном сохранении высокой заданной пористости абразивного материала и высокой прочности, что положительно оказывается на эксплуатационных свойствах керамической гарнитуры и качестве древесины. Срок службы изделий из предлагаемой массы увеличивается в 1,6 — 2,0 раза по сравнению с известными материалами.

Формула изобретения

Масса для изготовления керамических элементов, включающая абразив, порошкообразную связку и гелеобразное кремний5 содержащее связующее, о т л и ч а ю щ а яс я тем, что, с целью повышения износостойкости элементов, масса содержит в качестве абразива нормальный электрокорунд, в качестве порошкообразной связки—

10 фритту, содержащую оксид циркония и, оксидтитана, в качестве гелеобразного кремнийсодержащего связующего — гидролизованный этилсиликат с содержанием 80-90% тетразтоксисилана в исходной смеси гидро15 лизата совместно с оксидом титана, при следующем соотношении компонентов, мас.%; нормальный электрокорунд-основа; указанная фритта — 7,0 — 9,5; указанный.гидролизованный этилсиликат 15 — 17; оксид титана 1-2.