Способ получения кальцинированной соды

Иллюстрации

Показать всеРеферат

Изобретение относится к аммиачным способам получения кальцинированной соды и может быть использовано в химической промышленности при производстве кальцинированной соды аммиачным методом. Целью изобретения является снижение удельного расхода пара на дистилляцию за счет уменьшения перерабатываемых объемов . Способ включает разделение исходного рассола на два потока в объемном соотношении 60-85 ; 14-40, меньшую часть которого упаривают с получением твердого хлорида натрия, смешение полученного хлорида натрия с остальным количеством предварительно аммониррванного и предкарбонизованного рассола, карбонизацию полученной смеси совместно с аммиаксодержащей жидкостью, образующуюся в холодильнике газа дистилляции и предварительно насыщенную по аммиаку путем контактирования ее с газом дистилляции, отделение образовавшегося бикарбоната натрия , его кальцинацию, регенерацию аммиака из фильтровой жидкости путем дистилляции ее паром с образованием в холодильнике дистилляции и в конденсаторе дистиляции аммиаксодержащей жидкости и газа дистилляции. Причем аммиаксодержащую жидкость, образующуюся в холодильнике газа дистилляции и предварительно насыщенную по аммиаку газом дистилляции , подают на карбонизацию, а аммиаксодержащую жидкость, образующуюся в конденсаторе дистилляции, смешивают с фильтровой жидкостью в соотношении 1:0,7 и подают на дополнительную дистилляцию. После этого образовавшуюся дистиллярную жидкость направляют на гашение извести. Полученную при этом известковую суспензию перед подачей на разложение хлорида аммония подвергают концентрированию. Способ по изобретению позволяет сократить объемы дистиллярной жидкости с 7,72 до 6,63 м3 и в итоге снизить расход тепла на упаривание и дистилляцию с 0,99 до 0,92 Гкал по сравнению с прототипом. 1 табл.,1 ил. s te ГО О СП

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (s»s. С 01 0 7/18

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4728622/26 (22) 09.08.89 (46) 23.03.92. Бюл. hL 11 (72) В.M.Ôðóìèí (53) 661.321.34 (088.8) (56) Авторское свидетельство СССР, М 1635452, кл. С 01 D 7/18, 30.11.87. (54) СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИНИРОВАННОЙ СОДЫ (57) Изобретение относится к аммиачным способам получения кальцинированной соды и может быть использовано в химической промышленности при производстве кальцинированной соды аммиачным методом.

Целью изобретения является снижение удельного расхода пара на дистилляцию за счет уменьшения перерабатываемых объемов. Способ включает разделение исходного рассола на два потока.в объемном соотношении 60-85: 14 — 40, меньшую часть которого упаривают с получением твердого хлорида натрия, смешение полученного хлорида натрия с остальным количеством предварительно аммонированного и предкарбонизованного рассола, карбонизацию полученной смеси совместно с аммиаксодержащей жидкостью, образующуюся в хоИзобретение относится к аммиачным способам получения кальцинированной соды и может быть использовано в химической промышленности при производстве кальцинированной соды аммиачным методом.

Целью изобретения является снижение удельного расхода пара на дистилляцию за

„„Я „„1 721015 А1 лодильнике газа дистилляции и предварительно насыщенную по аммиаку путем контактирования ее с газом дистилляции, отделение образовавшегося бикарбоната натрия, его кальцинацию, регенерацию аммиака из фильтровой жидкости путем дистилляции ее паром с образованием в холодильнике дистилляции и в конденсаторе дистиляции аммиаксодержащей жидкости и газа дистилляции. Причем аммиаксодержащую жидкость, образующуюся в холодильнике газа дистилляции и предварительно насыщенную по аммиаку газом дистилляции, подают на карбойизацию, а аммиаксодержащую жидкость. образующуюся в конденсаторе дистилляции, смешивают с фильтровой жидкостью в соотношении 1:0,7 и подают на дополнительную дистилляцию.

После этого образовавшуюся дистиллярную жидкость направляют на гашение извести.

Полученную при этом известковую суспензию перед подачей.на разложение хлорида аммония подвергают концентрированию.

Способ по изобретению позволяет сократить. объемы дистиллярной жидкости с 7,72 до

6,63 м и в итоге снизить расход тепла на упаривание и дистилляцию с 0,99 до 0,92 Гкал по сравнению с прототипом. 1 табл.,1 ил. счет уменьшения перерабатываемых объемов.

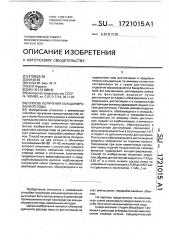

На чертеже представлена технологическая схема реализации предлагаемого способа получения кальцинированной соды.

Схема включает стадии абсорбции 1 аммиака и диоксида углерода очищенным рассолом хлорида натрия, предварительной

1721015 карбониэации 2 аамонизированного рассола. промывки 3 газа карбониэации, упаривания-отстоя 4 части очищенного рассола, смешения 5 предкарбонизованной жидкости со сгущенным осадком хлорида натрия, карбонизации б, фильтрации 7 для отделения осадка бикарбоната натрия, кальцинации 8 для получения товарной кальцинированной соды, дистилляции 9 паром фильтровой жидкости в дистиллере и теплообменнике дистилляции, конденсации в конденсаторе дистилляции 10 парогазовой смеси дистилляции, охлаждения в холодильнике газа дистилляции 11, смешения 12 конденсата после конденсации парогазовой смеси дистилляции с фильтровой жидкостью, дополнительной дистилляции

13 фильтровой жидкости, гашения 14 извести, концентрирования 15 известковой суспензии, смешения 16 концентрированной известковой суспензии с дегазированной по диоксиду углерода фильтровой жидкостью в теплообменнике дистилляции 9, насыщения 17 по аммиаку аммиаксодержащей жидкости после холодильника газов дистилляции.

Способ получения кальцинированной соды осуществляется следующим образом.

Исходный очищенный рассол хлорида натрия разделяют на два неравных потока, Один поток в количестве 60-85 об. направляют на стадию абсорбции 1 аммиака и диоксида углерода, а остальное количество (15 — 10 об.%) подают на стадию упариванияотстоя 4.

После стадии абсорбции 1 аммонизированный рассол поступает на стадию предва. рительной карбонизации 2 и промывки 3 газа стадии карбонизации 6, где происходит частичное поглощение диоксида углерода.

Предкарбонизованную жидкость затем подают на стадию смешения 5, куда со стадии упаривания-отстоя 4 поступает сгущенный осадок хлорида натрия. Полученную на стадии смешения 5 жидкостную смесь подают на стадию карбонизации б, куда также вводят полученную на последующих стадиях процесса насыщенную по аммиаку аммиаксодержащую жидкость. На стадии карбонизации б происходит насыщение смеси жидкостей диоксидом углерода, в результате чего образуется суспензия бикарбоната натрия. Осадок бикарбоната натрия отделяют на стадии фильтрации 7 и направляют затем на стадию кальцинации 8 для получения товарной кальцинированной соды.

Маточную (фильтровую) жидкость после фильтрации подают на стадию дистилляции

9, IO, где из нее паром регенерируют аммиак и диоксид углерода, Парогазовую смесь

55 дистилляции конденсируют в конденсаторе дистилляции 10. Образовавшийся в конденсаторе 10 конденсат смешивают на стадии смешения 12 с фильтровой жидкостью в соотношении 1:0,7 и после дополнительной дистилляции на стадии 13 подают на стадию гашения 14 извести, куда для образования известковой суспензии необходимого состава и качества подают дополнительно воду.

После стадии гашения 14 извести известковую суспензию с содержанием СаО

0,22 — 0,26 мас. долей и не более 0,022 мас. долей CaCIz направляют на стадию концентрирования 15 по СаО (частично обезвоживание в центрифуге или гидроциклоне), после чего концентрированная известковая суспензия с содержанием СаО не менее

0,29 мас. долей поступает на стадии смешения 16 с дегазированной по диоксиду углерода фильтровой жидкостью стадии дистилляции 9, В результате смешения происходит разложение хлорида аммония s фильтровой жидкости с образованием хлорида кальция и выделением аммиака, Образующуюся при охлаждении газов дистилляции на стадии охлаждения 11 аммиаксодер>кащую жидкость (аммиаксодержащий конденсат холодильника дистилляции) охлаждают при атмосферном давлении до 40-42 С и насыщают ее по аммиаку на стадии 17 за счет контактирования при данных условиях с несконденсированным газом дистилляции стадии охлаждения

11, после чего подают на стадию карбониэации б.

Ниже приведен конкретный пример реализации предлагаемого способа (приведены удельные расходы на 1 т соды).

Пример. 5,1 м очищенного рассола хлорида натрия разделяют на два потока.

Один поток в количестве 1232 кг (1,03 м ), что составляет 20 об. от общего количества исходного раствора, направляют на стадию упаривания-отстоя 4. Второй поток очищенного рассола в количестве 5006 кг (4,1 м ) подают на стадию абсорбции 1, где рассол абсорбирует 423 кг КНэ и 160 кг СО .

Далее аммониэированный рассол проходит через колонну предварительной карбонизации 2 и промыватель 3 газа колонн карбонизации 6, где им дополнительно поглощается

157 кг С02, Предкарбонизованная жидкость в количестве 5820 кг (4,87 м ) содержит 0,068 мас. долей и Нэ,0,05 мас, долей COz и 0,216 мас, долей NaCI. К этой жидкости на стадии смешения 5 добавляют полученный при упаривании-отстое 4 влажный осадок NaCI в количестве 325 кг. В результате растворе1721015 ния на стадии смещения 5 твердого NaCI в карбониэационную колонну стадии карбонизации 6 поступает 6140 (5,16 м ) жидкостной смеси, содержащей 0,255 мас. долей

NaCI, 0,065 мас. долей МНэ и 0,048 мас. долей СО2.

В карбонизационную колонну стадии карбонизации 6 в районе входа газа второго ввода подают сконцентрированный по аммиаку на стадии 17 конденсат холодильника дистилляции, полученный при охлаждении газов дистилляции на стадии 11, в количестве 210 кг (0,2 мэ), содержащий 0,21 мас. долей ИНэ и 0,21 мас долей СОр. Аммиаксодержащую жидкость температурой 42 C насыщают аммиаком при атмосферном давлении.

В процессе карбонизации аммонизированный и предкарбонизованный раствор насыщается диоксидом углерода, в результате чего образуется бикарбонат натрия, icoторый выпадает в осадок в количестве 1614 кг, После отделения на фильтрах стадии фильтрации 7 бикарбоната натрия и его промывки количество образовавшейся фильтровой жидкости составляет 5994 кг (5,33 мэ) и она содержит 0,017 мас. долей NH4CI, 0,0147 мас. долей М Нэ, 0,025 мас. долей СО2, 0,062 мас. долей Na CI.

Образующийся в конденсаторе дистилляции на стадии 10 конденсат в количестве

525 кг отводят в смеситель на стадию смешения 12, куда подают 384 кг фильтровой жидкости.

Соотношение конденсат: фильтровая жидкость = 1:0,7. После этого смесь подают на.дополнительную дистилля,цию 13, а остальная фильтровая жидкость проходит дистилляцию в теплообменнике и дистилляторе основной дистилляционной колонны 9. После дополнительной дистилляции 13 дистиллярная жидкость в количестве 1155 кг (1,07 м ), содержащая 0,049 мас. долей.CaCIz и 0,026 мас. долей NaCI, поступает на гашение извести 14, куда также подают 692 кг воды, В результате гашения . извести образуется известковая суспензия в количестве 2597 кг. содержащая 0,22 мас. доли СаО. 0,022 мас. доли CaCIz. Полученную известковую суспензию направляют на концентрирование 15 путем частичного обезвоживания в центрифуге, где отделяют

619 кг отсветленного раствора.

1978 кг(1,54 мз) сгущенной известковой суспензии, содержащей 0,29 мас. доли СаО, поступает на смешение 16 с дегазированной по диоксиду углерода жидкостью теплообменника дистилляции 9. При смешении происходит разложение хлорида аммония с образованием хлорида кальция и аммиака.

В результате процесса основной дистилляции 9 образуется дистиллярная жид. кость в количестве 7653 кг(6,63 м"), а расход пара на дистилляцию фильтровой жидкости

5 с<:тавляет 0,8385 Гкал, или 1290 кг.

Расход пара на упаривание 1232 кг очищенного рассола хлорида натрия до получения 325 кг осадка NaCI составил 1032 кг, а количество образующего вторичного парэ—

10 912 кг, Таким образом, из 1290 кг пара, поступающего на дистилляцию фильтровой жидкости, 912 кг составляет вторичный пар после стадии упаривания. С учетом необхо15 димого количества теплоты для проведения процесса упаривания суммарный расход теплоты составляет 0,9165 Гкал. В известном способе суммарный расход теплоты

0,9864 Гкал.

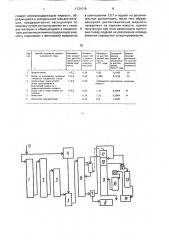

20 Основные параметры предлагаемого способа сведены в таблицу (пример 1), а в примерах 5 — б таблицы приведены основные показатели 5, достигнутые в известном и промышленном способах получения каль25 цинированной соды.

Таким образом, при использовании предлагаемого способа количество дистиллярной жидкости сокращается до 6,63 м (7653 кг) против 7,72 м (8908 кг) по извест30 ному способу, а суммарный расход тепла на упаривание и дистилляцию не превышает

0,9165 Гкал против 0,9864 Гкал по известному способу.

Формула изобретения

35 Способ получения кальцинированной соды, включающий разделение исходного рассола на два потока в объемном соотношении 60 — 85: 15-40, меньшую часть которого упаривают с получением твердого

40 хлорида натрия, смешение полученного твердого хлорида натрия с остальным количеством предварительно аммонизированного и предкарбонизованного рассола, карбонизацию газом содовых и известко45 вых печей полученной смеси совместно с аммиаксодержащей жидкостью, отделение образовавшегося бикарбоната натрия йа фильтрах, кальцинацию бикарбоната натрия, гашение извести, регенерацию амми50 ака из фильтровой жидкости путем дистилляции ее паром и разложения хлорида аммония известковой суспензией с образованием в холодильнике газа дистилляции и в конденсаторе дистилляции аммиаксо55 держащей жидкости и газа дистилляции, о тл и ч а ю шийся тем, что, с целью снижения удельного расхода пара на дистилляцию фильтровой жидкости за счет уменьшения перерабатываемых обьемов, на карбонизацию в место ввода газа известковых печей

1721015 подают аммиаксодержащую жидкость, образующуюся в холодильнике газа дистилляции, предварительно насыщенную по аммиаку путем контактирования ее с газом дистилляции, а образующуюся в конденса- 5 торе дистилляции аммиаксодержащую жидкость смешивают с фильтровой жидкостью в соотношении 1:0,2 и подают на дополнительную дистилляцию, после чего образовавшуюся дистилляционную жидкость направляют. на гашение извести, причем полученную при этом известковую суспензию перед подачей на разложение хлорида аммония подвергают концентрированию.

Способ получения кальцинированной соды

6,63

6,689

0,9165

1 Предлагаемый

1:o,7

1 0,6

0,29

0,29

0,9195 25

Наблюдается расслоение суспензии извести

1:0,8

0„29

1:0,7

О,22

0,9349 21

7,21

0,9864 14

1,0337

0,22

0,22

7,72

8,8

6 Известный промышленный

2 Выход за заявляемые значения отношения конденсата после

3 конденсации парогазовой смеси дистилляции к фильтровой жидкости и предпочтительной концент4 рации Cao e известковой суспензии

5 Известный

Соотношение конденсат дистил- ляции:фильтровая жидкость

Концентрация СаО в известковой суспензии мас.допи

Количество дистил лярнсй жид" кости, мз/т соды

Суммарный расход тепла на упаривание и дистилляцил

Гкал/т соды

Прирост произво" дительности дистил ляционной колонными