Конструкционная сталь

Иллюстрации

Показать всеРеферат

Изобретение относится к области металлургии , в частности к составу стали с. регламентированной прокаливаемостью для деталей, подвергающихся в процессе эксплуатации абразивному изнашиванию, высоким изгибным и ударным нагрузкам, например для деталей ходовых систем экскаваторов , бульдозеров; промышленных тракторов. Цель изобретения - обеспечение регламентированного уровня прокаливаемости, повышение износостойкости и конструктивной прочности, Сталь дополнительно содержит ниобий и азот при следующем соотношении компонентов, мас.%: углерод 0,45-0,95, кремний 0,05- 0,30. марганец 0,05-ф.ЗО, хром .30, никель 0,05-0,30, алюминий 0,015-0,15, титан 0,015-0,15, кальций 0,0008-0,005. ниобий 0,005Ч),05, азот 0,005-0.015, железо - остальное. При этом выполняется условие: кремний , марганец , хром , никель 0,20 Т 0.20 0.15 0,15 4,0. Предложенная сталь может успешно применяться для деталей ответственного назначения, работающих в тяжел ыхпочвенно-клйматических условиях. 3 табл. (Л С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РеспуБлик (51)з С 22 С 38/50

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4822672/02 (22) 29.03.90 (46) 23.03.92. Бюл. М 11 (71) Научно-исследовательский институт металлургии и Чебоксарский агрегатный завод им. ХХИ съезда КПСС (72) Г.В. Спиркина, Л,Б, Ефимова, В.Г. Мизин, С.Г. Хисин, Н.А, Фимин, А.P. Трынкин, В.А. Надеин, В.А. Карпов, Б.К. Ушаков; Ю.Г.

Миронов, Г.П. Моисеев и В.В. Павлов (53) 669.14.018.98 (088.8) (56) Автооское свидетельство СССР

hL 1263721, кл. С 22 С 38/50, 1986.

{54) КОНСТРУКЦИОННАЯ СТАЛЬ (57) Изобретение относится к области металлургии, в частности к составу стали с регламентированной прокаливаемостью для деталей; подвергающихся в процессе эксплуатации абразивному изнашиванию, высоким изгибным и ударным нагрузкам, Изобретение относится к черной металлургии, в частности к составу конструкционной стали с регламентированной прокаливаемостью, которая после объемноповерхностной закалки с глубинного нагрева имеет на поверхности непрерывный слой со структурой мартенсита глубиной 0,15.—

0,25 от толщины детали и сердцевину со структурой сорбита или троостита закалки.

Сталь может быть использована для широкой номенклатуры деталей; подвергающихся в процессе. эксплуатации абразивному изнашиванию, высоким изгибным и ударным нагрузкам, например для деталей ходовых систем экскаваторов, бульдозеров, промышленных тракторов.

Цель изобретения — обеспечение регламентированного уровня прокаливаемости, ; SU(, 1721117 А1 например для деталей ходовых систем экскаваторов, бульдозеров; промышленных тракторов. Цель изобретения-обеспечение регламентированного уровйя прокаливаемости, повышение износостойкости и конструктивной прочности. Сталь дополнительно содержит ниобий и азот при следующем соотношении компонентов, мас. : углерод 0,45-0,95, кремний 0,050,30. марганец 0,05-0,30, хром 0,05-0ь30. никель 0,05-0,30, алюминий 0,015-0;15, титан 0,015-0,15, кальций 0,0008-0,005, ниобий 0,005-.0,05, азот 0,005-0,015, железо— остальное. При этом выполняется условие: кремний марганец крем никель

0,20 0,20 0 15 0.15

«=4,0. Предложенная- сталь может успешно применяться для деталей ответственного назначения, работающих в тяжелых почвенно-климатических условиях. 3 табл. увеличение износостойкости и конструктивной прочности. M

Предложенная сталь содержит углерод. в кремний, марганец, хром, никель, алюминий. д титан, кальций, ниобий, азот и железо при сле- д дующем соотношении компонентов, мас. :

Углерод 0,45 — 0.95

Кремний . 0,05 — О,ЗО

Марганец: 0,0е - 0,30,ки

Хром 0,05- 0,30 в

Никель 0.05 — 0,30

Алюминий 0,015 — 0,15

Титан 0,015 — 0,15

Ниобий 0,005 — 0,05

Азот О,005 — О.015

Кальций 0,008 — 0;005

Железо Остальное

1721117

40

При этом относительные количества кремния, марганца, хрома и никеля должны удовлетворять условию

Sl +.М1+ Cr М 40

0,20 0,20 0.15 0.15

Выбранное соотношение компонентов определяется следующими факторами.

Нижний предел содержания углерода (0,45 мас.%) обеспечивает удовл етворительную износостойкость стали. Верхний предел (0,95 мас.%) является пределом, выше которого заметно снижаются пластические и вязкие характеристики предлагаемой стали, Пределы содержания кремния, марганца, хрома и никеля обеспечивают регламентированную прокаливаемость стали.

Нижний предел указанных элементов позволяет получить глубину закаленного слоя

0,15 от толщины детали, верхний предел определяет максимально допустимую прокаливаемость.

Алюминий в пределах 0,015 — 0,15 мас.% в сочетании с азотом 0,005 — 0,015 мас.% обеспечивает получение природномелкозерйистой стали, а также раскисляет сталь, Титан в пределах "0,015 — 0,15 мас.% оказывает модифицирующее влияние за счет образования дисперсных частиц карбонитридов титана.

Ниобий в пределах 0;005 — 0,05 мас.g способствует образованию ультрадисперсных карбонитридов ниобия, которые оказывают воздействие на тонкую структуру стали — процессы перестройки дислокационной и субзеренной структуры, что приводит к образованию однородной и мелкой конечной структуры, изменению характера разрушения (увеличение вязкой составляющей в изломе) и тем самым обеспечивает существенное увеличение ударной вязкости стали после упрочняющей термообработки.

Кальций (О;0008 — 0,005 мас.%) раскисляет сталь, связывает серу в сульфиды кальция и обеспечивает. повышение изотропности стали за счет глобуляризации неметаллических включений, Экспериментально установлено, что для обеспечения регламентированной пракаливаемости относительные количества кремния, марганца, хрома и никеля должны удовлетворять условию

Sl +Mn + Cr Nl

0.20 0,20 0,15 0.15

Пример. Сталь выплавляют в 10-тонной электродуговой печи. Слитки массой 1 2 т катают на трубную заготовку — прутки диаметром 130 мм, из которых изготавливают трубу размером 71х45 н мм.

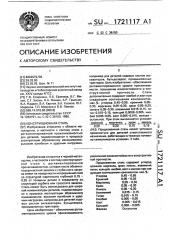

В табл. 1 — 3. приведены химический состав, условия термической обработки, а также технологические (размер зерна аустенита, прокаливаемость) и механические характеристики стали и свойства готовых деталей (втулок).

Сталь предлагаемого состава природно-мелкозернистая (зерно аустенита ММ 8 — 9 по ГОСТ 5639-82), имеет регулируемую (пониженную) прокаливаемость и после упрочняющей термической обработки обеспечивает комплекс высоких прочностных, пластических и вязких характеристик, повышенное сопротивление абразивному изнашиванию.

Конструктивная прочность деталей (втулок звеньев гусениц) примерно в 1,5 — 2 раза превышает аналогичную характеристику традиционно применяемых сталей.

Износостойкость при абразивном изнашивании образцов предлагаемой стали после упрочняющей термической обработки (закалка с низким отпуском) примерно на 20

- 40 % выше цементуемых сталей (например, стали марки 20Г) после химико-термической обработки.

Конструкционная сталь, содержащая углерод, кремний„марганец, хром, никель, алюминий, титан. кальций, железо, отличающаяся тем, что, с целью обеспечения регламентированного уровня прокаливаемости,увеличения износостойкости и конструктивной прочности, она дополнительно содержит ниобий и азот при следующем соотношении компонентов, мас. 0:

Углерод 0,45 — 0,95

Кремний 0,05 — 0,30

Марганец 0,05 — 0,30

Хром 0,05 — 0,30

Никель 0,05 — 0,30

Алюминий 0,015 — 0,15

Титан 0,015 — 0,15

Ниобий 0,005 — 0,05

Азот 0,005 — 0,015 Кальций 0,0008. — 0,005

Железо Остальное

При этом. относительные количества кремния, марганца, хрома и никеля должны удовлетворять условию

Sl + M Cr Ni

0,20 0,20 0.15 0.15

Формула изобретения

Конструкционная сталь, содержащая углерод, кремний, марганец, хром, никель, алюминий, титан, кальций, железо, о тл и ч а ю1721117 щ а я с я тем, что, с целью обеспечения регламентированного уровня прокаливаемости, повышения конструктивной прочности.и износостойкости, она дополнительно содержит ниобий и азот при следующем соотношении компонентов, мас.,. углерод 0,45-0,95, кремний 0,05-0,30, марганец 0,05 — 0,30, хром

0,05-0,30, никель 0,05 — 0,30, алюминий

0,015-0,15, титан 0,015-0,15, кальций

0,0008-0,005, ниобий 0,005-0,05, азот

0,005-0,015, железо — остальное, при этом должно выполняться условие: кремний + марганец хром нинель

5 020

=4,0.

Табл и ца 1

Пор тг

Сумма

Сталь

Al Ti .Nb ТНТ Са $1 Нп Сг lli

0,20 0,20 0 ° 15 0,15 "Г

0,04

0,04

0,04 0,03

0,30 0,05

0,17 0,05

0,51

Предагаеная

0,012 0,013 0,002

3,66

2>98

0,015 0,005

0,006 0,0012

0,30

0,28

0,05

0,01

0,04

0,034

0,02

0,0074 0,001

0,0068 0,001!

3,5

0,15

О. 13

0,13

0,16

0,05

0,13

0,14

U,16

0,05

0,25

3.95

0,09

0,08

2,74

0,008 О ° 005

0,005 0,0008

0,30.2,83

0,005

0,14

0,03 0,0092 0,003

3,93

0,19

0,17 О ° 06 0,016 0,006

7,48

0,32 0,31 0,32

Известная 10

0,15 0,017 0,28

0,83 0,07 0,10

0,009

0,12

Таблица2

Тг зерна аустенита при

850 С

Механические свойства

Условия термической обработк образцов

Характеристика закаленного слоя

Сталь аор.

I1 сопротив ление изгибу ь>и

ИТТа с трепа прогиба

2, >еч ударная вязкость обрзэцов

lOx!Ox55 мм без надреза, кгси / смэ

> твердость поверхности, BRC режиим нагрева и охлаждения глубина, нм температурз закалки> оС

8

8.

2,5 58 -59

3,0 58 -59

3,0 60 -61

3,25 60

3,0 60-61

3,? 59,5 -61

2586,0

3251>0

2637,0

2658 ° 0 .

2624,0

2618,0

2 3

2>92

2 ° 1

2,28

2,68

2,0

3,45

», 8

3.3

3 2

3 ° 0

2,8

840

Оредлагаемая

2097 1,82 2,0

2506 2,08 2,35

2006 1,84 1 ° 4

2492 ° 43 1 6

62 -63

61 -62

62 -63

60 -61

9 3,0

9 2 ° 9 . 9 .. . 6,0

7 4,5

Известная

0,44

0,45

0,62

0,67

0,72

0,74

0,95

0,82

0,98

1 Нагрев при частоте

2 8000 Гц в ьелдукторе

3 в течение 1.5 нин до

4 тенпературм закалки, 5 затем изотерническая

6 вицержка е течение

l нин при температуре аакалкн

7 Охлаждение очень силь- 829

8 ной водой от насоса, 840

9. . отпуск прм 180 С 820

10 То же 840

О ° 05

0,06

0,18

О ° 30

0,13

0,05

0,12

0,33

0,15

0,026

0,04

0,061

0,021

0>015

0,09

0,16

0,15

0,015

0 ° 035

0,078

0,027

0,015

0,047

0,20 0,15 0,15

1721117

1

1

1

1

1

I

I

1

I

I

1 (l

f

1

1 !

t

3

1

1

3

I, 1

l

1

t

t C4

1 (1

Ф о

CD м а со ю м а о л O>s

froo

e m t- o о х

IVI л с> 1 сЧ!

< с4 (л м т»

3 (>

СО л м

Cr>

С>

М\ сч л

° С">

X

С> Ф ь а

С3.

m X cff

О(Ч Х

Ф ХФ

Cf3 C>I Ф

CL - fCt

I» а

4> >33

1- Ч 1

Оr(0 оео

Y tmoX сс е 23

Ф Z

l с (<

1 OO л

CCf L

С>3

LA

С> сч с>О

01 сл м

° 0 ъ» л

Л со

> > м л

01 .сО

1 (1

I С:3 а

>,О

I < х Ф Ф Ф(5 х аz сс m

cf3 > X m г а cL m xx

Я t- (:

CD

С:> л ь л

СО М

0 Л с(3 Lc>>

° ° ь л

С>

crt л ( (<

1 ! м

° >

<- 1 (Ч

1 1

r < о ео о а(=х

1- Х

, >z а хее

Ф х 9

I 1

Я сс I

У Л, 1 а

C " t

NfC 1 о <

Ф с < х о

X 1

СО О(.> (- ( (л Ф 1

1 ЕГ I

LC3

OO сч сО л а сЧ с 4

О л сч

СО л (Ч

>Х 3 е х хаs

:-3 Ф

emo хоо

Ф C Х

1

1 -М а (Ч

С> м ь м ь м а м

1

I М

f м

I I

I CV

1 М

1

1 (30

I LC>

I 3

< л

1 С(\

11

1 е

1:Г (Ч

1 CL

I Ф

1 О

01

1 л

ГЧ. СО м

>О м

СО

Г м сО м

LC3 л м

t ч м

r 0 м

l l

>.0 Lrf м м

М -4 (3 Ъ м м

1 сЧ М м м.>>

X

u

СК 1

33 11

1(° < +

4> I X

<Ф о

Q I ч l>x

CL te

Ф I X

Ф 3=3

1- <Е

I Х

1 Ф

>s Х

eas

X Ф tО 1 ь сЧ

LA О сО

I 3

СО 01 Cr> сГ\ С> с(>О

1 ь

>>О сО

С> 4Э чЬ

О> сГ\

>О

1. 01

"О сГ>,>

1

1 OO

1 LA

1 1

l LA !

1

<

l

< л

v ! о

< CD

I С(Ъ

СО

I <

С (>Г(< 3I

r х а z

Ф 1m с( о о

C Х сЧ

° 0

I ,0 сЧ О

I сО ь сО

СО с>

LA

1,Щ

О

CD

>,О сО 0

1 ь ь О сО о

О ь л

tI

S ь

Щ

I»

Э

X о Э

:Г о о

С> с 4 о

Ю CD

3 сЧ CO о о

CD сЧ с4 с->

I e

CD CD сЧ сЧ СО о о ь сЧ о с> с> ь л СЧ сч 00 с > о

Ю сЧ сЧ О

1 о ь ь л

СО о о сЧ сЧ ! ь сЧ

Ф

1 K с-э о

CD о сч ю ь!

- 2 сЧ

g < оо

t- 1о о ь о

СО

П) х с

Ф >л>

У Iо о ь ! сО

О O

3- lI а о>

I (:

1 .3

I

1 4>

3, tff ! Iо

1

1

1

3 I

I Ф а

I C:

IL

X еь сЧ

СС .>3

r c е Ф

X IФ О

Гс) (С (0

to

43

Ф

Л;

I 1! 1! (1

1 1 S

1 1 V

1 1 О

I 3 Z

1 3 1о! t! t

1 Ф 1

m t o

1 t- 3 О

o < r

I >X I C>3

1 m t о! !

1 e !

t S (м, O1 (С

Ф

Х 3 X

=Г(X 3 а

1 Х 3 Cff

ФГЧ

< X < >> е

-! Е (О() t t <

Ф 1 (Ф! 23

I- I f » а ((C>f

1 1 Ф а

1 I

I I

1 I

I 1

I 1

3 (f 1

3 1

1 3! I

1 <

1 X <

1 I

I (С < о

3 (:> I о

3 1

1 О

I I о

1 Х

I Х 1

1 Е 1

I X I! 3 X < ос<

3 а Ф

C 1< > Э I

I Ч !

< ctf r

1 Х 2f I! zx!

1 I- X

o m

t X Э (а=Г<

Ф ч !

1-а! хе<

C(f И а

I Ctf I х

1 1

s o

X fQ

1 И..СО е а (- (о о

I (С S

z>z х

1 Ф О о х с о о е

I о св о м о >4 О

3- (- 3- 3- 3- (- 3- (l

3

t

I

1

1

1 !

1

1

l

1

1

1

1

I

1

1

f

О( о

CD I сч 1 (Ч <

1 (1 оl

3- 1

1

1

1

t

I

1

1

1

Г