Способ рыхления и очистки волокнистого материала

Иллюстрации

Показать всеРеферат

Изобретение относится к текстильной промышленности, в частности к способам рыхления и очистки волокнистого материала . Цель - повышение эффективности процесса рыхления и очистки волокнистого материала за счет снижения его энергоемкости . Волокнистый материал подают в камеру 1. Последнюю закрывают мембраной 10. На загрузочное отверстие 2 камеры 1 надевают сопловое устройство 3. В загерметизированную камеру 1 подают газовую среду для создания избыточного давления 0,5 - 100 атм. Волокнистый материал выдерживают под избыточным давлением до 3-5 мин. Затем производят резкий сброс давления. Разрыхленный и очищенный волокнистый материал выводят из камеры 1. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 О 01 6 9/08

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4819863/12 (22) 03.05.90 (46) 23.03.92. Бюл, М 11 (71) Центральный, научно-исследовательский институт хлопчатобумажной промышленности (72) В.И. Левковский

: (53) 677.051.4 (088.8) .(54) СПОСОБ РЫХЛЕНИЯ И ОЧИСТКИ ВОЛОКНИСТОГО МАТЕРИАЛА (57) Изобретение относится к текстильной промышленности, в частности к способам рыхления и очистки волокнистого материала. Цель — повышение эффективности про„„SU „, 1721132 А1 цесса рыхления и очистки волокнистого материала за счет снижения его энергоемкости. Волокнистый материал подают в камеру 1. Последнюю закрывают мембраной

10. На загрузочное отверстие 2 камеры 1 надевают сопловое устройство 3. В загерметизированную камеру 1 подают газовую среду для создания избыточного давления

0,5 — 100 атм. Волокнистый материал выдерживают под избыточным давлением цо

3-5 мин. Затем производят резкий сброс давления. Разрыхленный и очищенный волокнистый материал выводят из камеры 1.

1 ил.

1721132

Изобретение относится к текстильной промышленности, в частности к способам рыхления и очистки волокнистого материала.

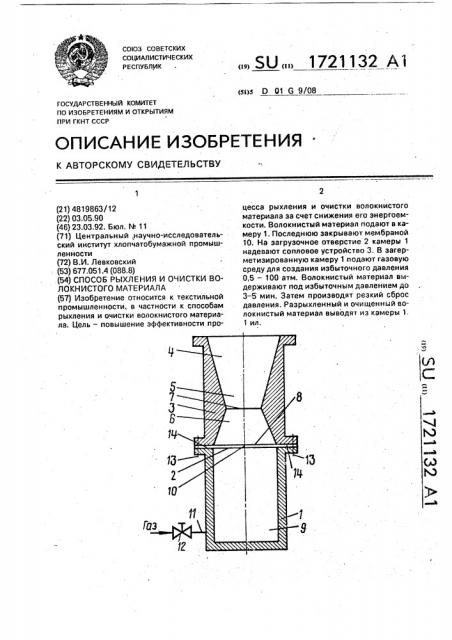

Целью изобретения является повышение эффективности процесса рыхления и очистки волокнистого материала за счет снижения его энергоемкости, На чертеже изображено устройство для рыхления и очистки волокнистого материала, продольный разрез.

Устройство для рыхления и очистки волокнистого материала содержит герметичную емкость, выполненную, например, в виде камеры 1, на загрузочное отверстие 2 которой надето сопловое устройство 3. При этом полость 4 соплового устройства 3 может быть выполнена в виде последовательно расположенных диффузора 5 и конфузора 6. В этом случае выходное сече.ние 7 конфузора 6 является входным сечением диффузора 5, а входное сечение 8 конфузора 6 — выходным сечением камеры

1. Полость 9 камеры 1 и полость 4 соплового устройства 3 разделены мембраной 10. Кроме этого, полость 9 камеры 1 сообщена с нагнетательной пневмосистемой (не показана), например, с помощью пневмопривода 11 через вентиль 12.

Способ рыхления и очистки волокнистого материала осуществляется следующим образом.

В полость 9 камеры 1, например, с помощью ленточного транспортера (не показан) загружают порцию неразрыхленного и неочищенного волокнистого материала, например хлопка. При этом предварительно перекрывают вентиль 12. Затем камеру 1 закрывают мембраной 10, а на загрузочное отверстие 2 камеры 1 надевают сопловое устройство 3. При этом камеру 1 полностью герметизируют. Для этого, например, камеру 1 и сопловое устройство 3 плотно прижимают друг к другу для исключения подсоса воздуха в местах их прижима. Это может быть достигнуто, например, с помощью вин.тов 13 и уплотнительного материала, которым могут служить, например, участки 14 мембраны 10, зажатые между торцами стенок камеры 1 и соплового устройства 3. После этого открывают вентиль 12 и по пневмоприводу 11 подают в камеру 1 газовую среду, например воздух, для создания

s камере 1 избыточного давления. Давление в камере 1 устанавливают от 0,5 атм и выше, например до 100 атм, в зависимости от требуемой степени разрыхленности и очистки .волокнистого материала. Чем выше требуемая степень разрыхленности и очистки, тем выше устанавливают давление.

55 перепаду давлений и, следовательно, большей степени разрыхленности и очистки, волокнистого материала способствует большее начальное избыточное давление, создаваемое в камере 1 подачей в нее газовой среды.

Волокнистый материал выдерживают в камере 1 под избыточным давлением, при этом время выдержки под давлением устанавливают в зависимости от плотности укладки волокнистого материала в камере 1, т. е. от его объема в ней, Чем плотнее уложен волокнистый материал в камере 1, т. е. чем больше его загружено в камеру 1, тем больше времени требуется для установления избыточного давления, одинакового по всему объему волокнистого материала и наоборот, При малой плотности укладки волокнистого материала в.камере 1 время выдержки значения не имеет. При большой плотности время выдержки составляет 3 — 5 мин. По установлении одинакового избыточного давления по всему обьему волокнистого материала в камере 1 производят резкий сброс давления в указанной камере. Для этого может быть использована, например, мембрана 10 или электромагнитный клапан (не показан). Прочность мембраны 10 при этом выбирают в зависимости от требуемой величины устанавливаемого в камере 1 избыточного давления. По достижении в камере 1 давления, необходимого для нужной степени рыхления и очистки данной порции волокнистого материала, мембрана 10 разрывается, происходит разгерметизация камеры 1 и резкий сброс давления в ней. В момент разрыва мембраны 10 перекрывают вентиль 12, Воздух через сопловое устройство 3 выходит из камеры 1. При этом скорость падения давления воздуха, находящегося в полости 9 камеры 1 вне массы волокнистого материала, больше, чем скорость падения давления воздуха, находящегося в промежутках между волокнами материала. В результате создается перепад между давлением в промежутках между волокнами материала и давлением вне его.

Вследствие этого в массе волокнистого материала возникает избыточное давление, под действием которого происходит разрыхление волокнистого материала и отделение от него сорных примесей, Выполнение сопловог0 устройства 3 в виде последовательно расположенных диффузора 5 и койфузора 6 позволяет создавать более резкий перепад между давлением s промежутках между волокнами материала и давлением вне его при разгерметизации камеры 1 даже при незначительном исходном давлении в ней. Кроме этого, более Резкому

1721132 материала, обрабатываемого по предлагаемому способу.

Составитель B.Ëåâêîâñêèé

Техред M.Моргентал Корректор С,Шевкун

Редактор Н.Гунько

Заказ 930 Тираж Подписное

ВНИИПИ Государственного комитета по иэобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб.. 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул,Гагарина, 101

Использование предлагаемого способа позволяет повысить эффективность процесса рыхления и очистки волокнистого материала за счет снижения его энергоемкости, при этом значительно сокращается время проведения процесса рыхления и очистки по сравнению с известными способами, используемыми в промышленности, и исключена повреждаемость волокон. Кроме этого, предлагаемый способ позволяет сократить технологический процесс предпрядения за счет исключения из технологической цепочки ряда единиц рыхлительно-очистительного оборудования, например кипные рыхлители, автоматические питатели, на. клонные очистители, трепальные машины.

При этом количество оборудования, которое может быть сокращено, зависит от степенч рыхления и очистки волокнистого

Формула изобретения

5 Способ рыхления и очистки волокнистого материала, включающий подачу волокнистого материала в герметичную емкость, воздействие на него газовой средой и вывод разрыхленного и очищенного волокнистого

10 материала из емкости, отличающийся тем, что, с целью повышения эффективности процесса рыхления и очистки волокнистого материала за счет снижения его энергоемкости, воздействие газовой средой на во15 локнистый материал осуществляют путем создания в герметичной емкости избыточногодавления газовой среды, выдержки под ним волокнистого материала и последующего резкого сброса давления.