Теплообменный аппарат

Иллюстрации

Показать всеРеферат

Изобретение относится к тешюобменной технике, в частности к теплообменным аппаратам с псевдоожижением, и может быть использовано в энергетической и химической промышленности. Цель изобретения-повышение надежности и экономичности теплообменного аппарата. Для этого теплообменный аппарат, содержащий кожух 1 с пучком труб 2, подключенных к раздающему коллектору 4 с глухим днищем, подводящий патрубок 8, установленный по оси пучка и снабженный на выходе диффузором 9, выведенным в полость коллектора, в которой размещен зернистый материал 10, снабжен экраном 5 с центральным отверстием и подвижной заслонкой 6 к нему, расположенным в коллекторе между днищем и диффузором над зернистым материалом . При этом экран и заслонка выполнены с диаметрами, определяемыми из соотношений Оэ (Dp. , где D3 - диаметр э кра на; d3 - диаметр заел о и к и; Dp.к - диаметр раздающего коллектора; On --диаметр подводящего патрубка; йэ - эквивалентный диаметр частиц зернистого материала; tj и ft - эмпирические коэффи циенты. Это позволяет обеспечить периодичность процесса псевдоожижения при необходимости очистки теплообменного аппарата , а также отсутствие взаимодействия зернистого материала с потоком рабочей среды в режиме эксплуатации. 2 ил. w Ё

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (l9) (1 j) (я)э F 28 0 7/16, F 28 Р 9/22

ГОСУДАРСТВЕН.Иэ!Й КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗО6РЕТЕНИЯ 4

M ф сЭ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1. (21) 4752496/06 (22) 24.10,89 (46) 23.03,92; Бюл. М 11 (71) Центральное конструкторское бюро

"Таврия" и Севастопольский приборостроительный институт (72) С, А. Макаренко, К. В, Перепадя, В. И. Ларичев и Н. И; Бабич (53) 621.585.094(088.8) (56) Авторское свидетельство. СССР

ЬЬ 1191724, кл. F 28 О 7/16, 1984. (54) ТЕПЛООБМЕННЫЙ АППАРАТ (57) Изобретение относится к теплообменной технике, в частности к теплообменным аппаратам с псевдоожижением, и может быть использовано в энергетической и химической промышленности. Цель изобретения — повышение надежности и экономичности теплообменного аппарата. Для этого теплообменный аппарат, содержащий кожух 1 с пучком труб 2, подключенных к раздающему коллектору 4 с глухим днищем, 2

4 пода едящий патрубок 8; установленный по оси пучка и снабженный на выходе диффузором 9, выведенным в полость коллектора, в. которой размещен зернистый материал

10, снабжен экраном 5 с центральным отверстием и подвижной заслонкой 6 к нему, расположенным в коллекторе между днищем и диффузором над.зернистым материалом. При этом экран и заслонка выполнены с диаметрами, определяемыми из соотношений Оэ= g{Dp.к 4бэ) и бэ= ф С)п, Где Оэ— диаметр экрана; d3 — диаметр заслонки;

Dp. — диаметр раздающего коллектора;

Dn — диаметр подводящего патрубка; бэ— эквивалентный диаметр частиц зернистого материала; д и P — эмпирические коэффициенты. Это позволяет обеспечить периодичность процесса псевдоожижения при Б необходимости очистки теплообменного аппарата, а также отсутствие взаимодействия зернистого материала с потоком рабочей среды в режиме эксплуатации. 2 ил.

° °

1721428

Изобретение относится к теплообменной технике, в частности к конструкции теплообменных аппаратов с псевдоожижением, и может быть использовано в энергетической и химической промышленности.

Изобретение решает задачу создания надежных высокоэффективных самоочищающихся теплообменных аппаратов.

Известен вертикальный теплообменный аппарат, содержащий снабженный крышками кожух с трубками внутри, закрепленными в трубных решетках, зернистый материал, расположенный в межтрубном пространстве и псевдоожиженный потоком рабочей жидкости, поступающей через распределительную решетку, а также раздающий и собирающий коллекторы, в последнем из которых выполнены карманы.

Недостатки данного аппарата связаны с наличием распределительной решетки, а именно невозможность работы аппарата на загрязненных ожижающих средах вследствие быстрого засорения решетки, повышенные гидравлические сопротивления и т. д.

Кроме того, повышенные гидравлические сопротивления на основном рабочем режиме обеспечиваются эа счет фильтрации теплоносителя через слой зернистого материала, объем которого составляет 80-90 объема теплообменного аппарата.

Известен также теплообменный аппарат, содержащий кожух и установленный в нем пучок теплообменных труб, подключенных к раздающему коллЕктору с глухим днищем, снабженному подводящим патрубком с диффузором, находящимся на расстоянии

0,15-0,3 диаметра подводящего патрубка от днища и расположенным по оси пучка.

Недостатками известного теплообменного аппарата являются повышенный абразивный износ элементов его конструкции вследствие непрерывности процесса псевдоожижения, а также увеличенные гидравлические сопротивления, приводящие к повышенным энергозатратам на поддержание зернистого материала в псевдоожиженном состоянии.

Цель изобретения — повышение экономичности и надежности работы теплообменного аппарата за счет снижения гидравлических сопротивлений и уменьшения абразивного износа теплообменных поверхностей.

Теплообменный аппарат, содержащий кожух с пучком труб, подключенным к раздающему коллектору с глухим днищем, подводящий патрубок, установленный по оси пучка и снабженный на выходе диффузором, выведенным в полость коллектора, в которой размещен зернистый материал, 10 где Dp к — диаметр раздающего коллектора;

D — диаметр подводящего патрубка;

d8 — эквивалентный диаметр частиц зернистого материала, 15 у и P — эмпирические коэффициенты.

Благодаря установке экрана между днищем и диффузором над зернистым материалом последний не взаимодействует в основном рабочем режиме с потоком тепло20 носителя и не влияет на гидравлическое сопротивление "ппарата, что влечет за собой повышение экономичности его работы. Поскольку режим очистки, наступающий при открывании заслонки, является кратко25 временным, по сравнению с основным режимом эксплуатации (без очистки) значительно снижается абразивный износ теплопередающих поверхностей, в результате чего повышается надежность и срок службы

30 аппарата, Диаметр экрана D> и диаметр заслонки в экране d3 должны быть выполнены по ре-. комендуемым значениям, так как при такой конструкции теплообменника в режиме очи50 стки обеспечиваются максимальный вынос зернистого материала в рабочую зону аппарата и минимальная неравномерность верхнего уровня псевдоожиженного слоя зернистого материала, в основном режиме

55 эксплуатации — минимальные гидравлические сопротивления аппарата. Отклонения диаметров Da «з от оптимальных значений ведут к резкому ухудшению укаэанных показателей.

45 снабжен экраном с центральным отверстием и подвижной заслонкой к нему, расположенными в коллекторе между днищем и диффузором над зернистым материалом, при этом экран и заслонка выполнены соответственно с диаметрами Оэ и бэ, определяемыми иэ соотношений

Ds= g jDp.ê-40э) и дэ=Р Оп, По сравнению с известным предлагаемый аппарат отличается тем, что в раздающем коллекторе установлен экран с центральным отверстием и подвижной заслонкой к нему, расположенный между днищем и диффузором над зернистым материалом. Кроме того, применение в конструкции аппарата экрана и заслонки определенных размеров и размещение его между днищем и диффузором над зернистым материалом позволяют повысить надежность и экономичность работы аппарата.

172 t 428

10

30 эксплуатации, 35

40 мыми из соотношений;

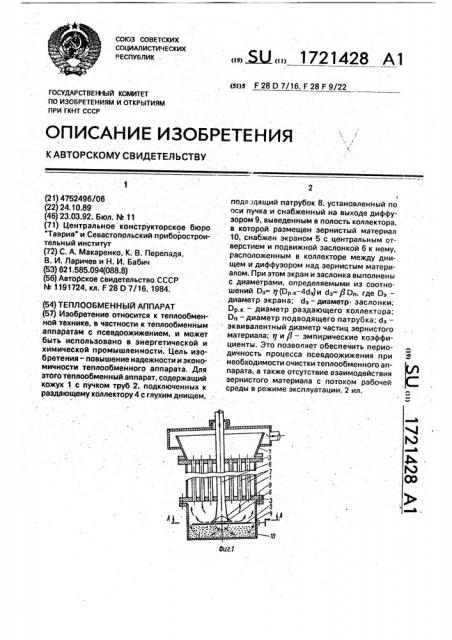

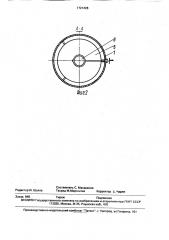

На фиг. 1 схематично изображен предлагаемый теплообменник, на фиг. 2 — разрез

А — А на фиг. 1. . Теплообменник содержит кожух 1, теплообменные трубы 2, закрепленные в трубных решетках 3, раздающий коллектор 4, внутри которого установлен экран 5 с заслонкой 6, успокоительный коллектор 7, осевой подводящий патрубок 8 с диффузором 9, а также зернистый материал 10, расположенный под экраном.

Теплообменный аппарат работает следующим .образом.

В основном рабочем режиме поток теплоносителя подается по осевому подводящему патрубку 8 в полость раздающего коллектора 4, и отражаясь от экрана 5, попадает во внутреннюю полость теплообменного аппарата. При необходимости осуществления очистки внутренней полости теплообменного аппарата открывают заслонку 6, тем самым направляя поток ожижающей рабочей среды под экран 5. Поток псевдоожижает зернистый материал 10 и выносит его из подзкранной области во внутреннюю полость теплообменного аппарата, благодаря чему обеспечивается очистка тейлообменных поверхностей.

После определенного промежутка времени, достаточного для восстановления от загрязнений рабочих поверхностей. теплообменного аппарата, закрывают заслонку 6, После чего некоторое время в теплообменном аппарате наблюдается процесс псевдоожижения, но постепенно, попадая в застойные эоны по периметру корпуса аппарата, зернистый материал 10 самостоятельно осаждается и собирается в подэкранной области раздающего коллектора

По сравнению с известным предлагаемый аппарат обладает следующими технико-экономическими преимуществами.

Вывод зернистого материала в основном рабочем режиме в подэкранную область позволяет снизить гидравлические сопротивления, т. е. повысить экономичность работы аппарата, а также снизить абразивный износ теплообменных поверхностей и тем самым увеличить важнейший показатель надежности — ресурс работы аппарата приблизительно в 1,5 — 2,0 раза. Кроме того, аппарат позволяет расширить его эксплуатационные возможности, т. е. выбрать рабочую скорость потока теплоносителя независимо от скорости псевдоожижения зернистого материала и эксплуатировать теплообменник в любом из трех режимов, когда скорость теплоносителя равна, больше или меньше скорости начала псевдоожижения зернистого материала.

Для перевода теплоббменника из рабочего режима в режим очистки в первом случае достаточно открыть заслонку и по окончании последнего закрыть ее, после чего зернистый материал самостоятельно осядет в подэкранную область, во втором случае не. обходимо снизить скорость потока теплоносителя до скорости псевдоожижения зернистого материала и открыть-заслонку, 15 по окончании очистки заслонку открывают и после осаждения зернистого материала в подзкранную область увеличивают скорость теплоносителя до рабочей, в третьем случае открывают заслонку и увеличивают скоро20 сть теплоносителя до скорости псевдоожижения, а после очистки снижают скорость до рабочей и закрывают заслонку, Известный аппарат с псевдоожижением не может обеспечить работу в этих трех режимах.

Эксплуатация предлагаемого теплообменника позволяет сохранить высокую эффективность теплообмена при значительном сокращении износа теплообменных поверхностей и тем самым увеличить срок

Формула изобретения

Теплообменный аппарат, содержащий кожух с пучком труб, подключенных к раздающему коллектору с глухим днищем, подводящий патрубок, установленный по оси пучка и снабженный на выходе диффузором, выведенным в полость коллектора, в которой размещен зернистый материал, о т л и ча ю шийся тем, что, с целью повышения надежности и экономичности, он снабжен экраном с центральным отверстием и подвижной заслонкой к нему, расположенными в коллекторе между днищем и диффузором над зернистым материалом, 45 при этом экран и заслонка выполнены соответственно диаметрами D4 и dg, определяеОэ= g(Dp,к 4бэ) vl dg=P 0п, где Dp. к — диаметр раздающего коллектора;

D> — диаметр подводящего патрубка;

d> — эквивалентный диаметр частиц зернистого материала; и P — эмпирические коэффициенты.

1721428

Фца2

Составитель С. Макаренко

Техред М,Моргентал Корректор С. Черни

Редактор И. Шулла

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101

Заказ 945 Тираж Подписное

8НИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035,: Москва, Ж 35, Раушская наб„4/5