Способ испытания зубчатых колес на контактную усталость

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению , а именно к испытательной технике, и может быть использовано, при испытании Зубчатых колес на контактную усталость. Целью изобретения является упрощение и повышение точности испытаний. При осуществлении способа прикладывают к колесу из исследуемого материала, имеющему зубья различной ширины bi и 02, и сопряженному с ним дополнительному колесу серию однонаправленных, различных по величине и относительной продолжительности действия крутящих моментов до достижения требуемой степени выкрашивания рабочей поверхности каждого зуба колеса из исследуемого материала, а о контактной усталости судят по суммарной долговечности зубьев различной ширины. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК ((9) (>() (5!)5 6 01 M 13/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4763131/28 (22) 28.11.89 (46) 23.03.92. Бюл. (ч. 11 (71) Одесский институт инженеров морского флота (72) H.В,Олейник и В.M.Áåñcàðàá (53) 621.833 (088.8) (56) Авторское свидетельство СССР

1Ф. 1435982, кл. G 01 M 13/02, f 987.

Авторское свидетельство СССР

1Ф 1601537, кл. G 01 M 13/02, 1988, (54) СПОСОБ ИСПЫТАНИЯ ЗУБЧАТЫХ КОЛЕС НА КОНТАКТНУЮ УСТАЛОСТЬ (57) Изобретение относится к машинострое нию, а именно к испытательной технике, и

Изобретение относится к машиностроению и может быть использовано при испытании зубчатых колес на контактную усталость.

Известен способ испытания зубчатых колес на контактную усталость, заключающийся в том, что прикладывают к зубчатому колесу из исследуемого материала, имеющему зубья различной ширины, и сопряженному с ним дополнительнои у зубчатому . колесу крутящий момент до достижения требуемой степени выкрашивания рабочей поверхности каждого зуба. колеса иэ исследуемого материала, по которой судят о контактной усталости колеса из исследуемого материала. может быть использовано. при испытании зубчатых колес на контактную усталость.

Целью изобретения является упрощение и повышение точности испытаний. При осуществлении способа прикладывают к колесу иэ исследуемого материала, имеющему зубья различной ширины Ь(и Ь2, и сопряженному с ним дополнительному колесу серию однонаправленных, различных по величине и относительной п родолжител ьности действия крутящих моментов до достижения требуемой степени выкрашивания рабочей поверхности каждого зуба колеса из исследуемого материала, а о контактной усталости судят по суммарной долговечности зубьев различной ширины. 1 ил.

Недостатками известного способа испытания является .нетехнологичность применяемых для его осуществления зубчатых колес и пониженная точность, заключающаяся в том, что испытания проводят, нагружая передачу постоянным моментом, в то время как условия эксплуатации передач характеризуются нерегулярным нагружением.

Целью изобретения является упрощение и повышение точности испытания путем соответственно повь)шения технологичности колеса из исследуемого материала и проведения испытания при эксплуатационных условиях.

Цель достигается тем, что ширину bz половины количества зубьев колеса из исс1721458 ледуемого материала определяют по следующей зависимости;

br=õ b1=1/2 чная, (1) где Ь1 — ширина остальных зубьев колеса из исследуемого материала;

q = 0,0425 НВ-5,5 " ориентировочно ный угловой коэффициент кривой контактной усталости (KKY) зубьев колеса из исследуемого материала;

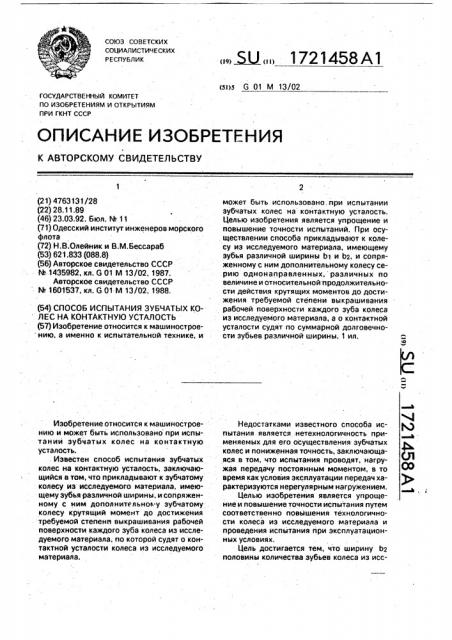

Н — твердость последних, прикладывают к валам колес серию однонаправленных, различных по величине и относительной продолжительности действия крутящих моментов, а о контактной усталости зубьев колеса из исследуемого материала судят по суммарным долговечностям зубьев различной ширины, На чертеже представлены развертка боковой поверхности колеса из исследуемого материала (а), суммарные долговечности зубьев последней до наступления выкрашивания их до степени G = 270 (б) и блоки нагружения зубьев шестерни с шириной b> (В) и с шириной b2 (г).

Предлагаемый способ осуществляют при испытании изготовленных из исследуемого материала (стали 40Х) прямозубых колес с модулем 4 мм: шестерни с Z = 19 зубьями и колеса с 81 зубом, Ширина половины количества зубьев (Z< = Z/2 = 19/2 =10) шестерни Ь1 = 10 мм. Для сравнительно низкой твердости зубьев колес, среднее значение которой составляет 242 НВ, что соответствует параметру q кривой усталости, принятому по ГОСТ 21354-87 равным 6, принимают коэффициент х = 0,8, следовательно Zz = Z— - Z< = 9 зубьев шестерни выполняют с шириной bz = x b> = 0,8 .10 = 8 мм (фиг. 1,а).

Зубчатые колеса устанавливают в корпус редуктора и испытывают на обычной конструкции стенде с замкнутым силовым потоком.

Для степени 6 = 27, определяют предел контактной выносливости материала зубчатых колес: тн!1 ь = 1 8 Н В + 65 = 500,6 МПа, Произвольно задаются числом ступеней нагружения в блоке К = 3 напряжениями

0! >анвпь. Для зацепления зубьев колеса с зубьями шестерни шириной b> их принимают равными o> = 950 МПа, oz = 855 МПа, оз = 760 МПа. Из формулы по ГОСТ 21354—

87, в которой вход щие в нее величины составляют ZE - 190 МПа, 2н = 2,495, 7 =

=0,881, Ь = Ь1= 10 мм, Кн = Кнч = 1,05. 01=

=76 мм, 0 = 4,263, рассчитывают моменты Ti =

115,3 Н м, Т2 = 103,8 H м, Тз = 92,3 Н м.

Затем по той же формуле при подстановке в нее b = bz = 8 мм определяют контактные напряжения в зацеплении зубьев шестерни этой ширины с зубьями колеса, Они составляют при действии моментов Т1, Тр и Тз соответственно 1062, 956 и 850 МПэ. Коэффициенты а! для зубьев обоих значений ш и р и н ы с о с т а в л я ю т a> = o(т1>

=760/950 = 0,8.

"0 Так же, как и напряжениями ((и следовательноо, коэффициентами а!), и ро и звольно задаются объемом блока ne = 5 10 циклов и длительностями и!б действия моментов Т! в нем: пи = 5 10, nm = 1,25. 10, nae = 3,25 10 циклов. Относительные длительности действия моментов Т! при этом составляют(Pi=пю/ne); P>=5 10 /5.10 =

=0,1, f4= 1.25 10 /5 10" = 0,25, /3з =

=3,25 10 /5 10 = 0,65, j31 +/2 +фз = 1.

Затем проводят испытание при указанном блочном нагружении зубьев шестерни (фиг, 1 в,г), Определяют долговечностей зубьев шестерни до наступления выкрашивания, равного G = 2% площади активной боковой поверхности ее зубьев. Степень разрушения зубьев устанавливают по известной методике при периодических остановках колес после наработки шестерней

Для фиксирования долговечностей в момент G = 2 поступают следующим образом. Фиксируют долговечность до начальной степени выкрашивания (0,5 — 1 ) каждого зуба, а затем — долговечность при

G = 2,5-4,5 . Долговечность при G = 2

on ределя ют линейным интерполированием. Поскольку при таких небольших площадях поверхности разрушившихся зубьев накопление усталостных повреждений остается линейным (увеличение контактных напряжений вследствие уменьшения длины контактных линий < b из-за наличия появившихся ямок выкрашивания незначительное), такой прием существенно упрощает определение степени G отдельных зубьев без риска огрубления результатов испытания (собственно, степень 6 = 2 для зубьев твердостью Н < 350 Н8 означает лишь начало прогрессирующего выкрашивания).

В итоге получают 9 долговечностей Ng 2! зубьев шириной bz и 10 долговечностей И 1! зубьев шириной Ь1. Значения долговечностей приведены на фиг. 1,б. По формуле Й 1=

Z1 2).

55 =(Хй 1!)/8> и Ng=(2:й 2!)/Zz получают средние долговечности 4,226 10 и 2,758

10 циклов соответственно для зубьев шириной Ь1 и Ь2 (фиг. 1,б), 1721458

Параметры с«н и Сн кривой контактной усталости зубьев шестерни ог ределяют по следующим зависимостям:

qн = 2 (!оиру — Ngz)/Ig(1/х) =- 3,825; (3)

К

Сн = lgNg«+ Ig(o9" .Z(ap". 3;))=17,751(4)

Таким образом, йспытав п и нерегулярном нагружении колесо из исследуемого материала, получают параметры исходной кривой контактной усталссти его зубьев.

Режим эксплуатации зубчатой передачи характеризуется нерегулярным нагружением, Его можно представить как блочное нагружение с дискретным рядом крутящих моментов Ть объемом блдка п6 и долговечностями пб действия моментоэ Ti в блоке.

Так как N+)> пб, можно рассмэгривэть суммарную долговечность N< кратной объему блока п6 и выражать ее целым числом блоков il;= N /n6. Это допущение существенно упрощает расчеты, позволяя принять равенство п«б/пб = ni/ = Pi где п = Л и;6;

К

N = .Z ni, Исходя из линейной гипотезы суммирования усталастных повреждений, к которой обращаются на том основании что, как показывают исследования контактной усталости . зубьев зубчатых колес, она удовлетворительно соблюдается, при испытании предлагаемым способом для средних значений суммарной дол овечности зубьев шириной b«и зубьев ыириной bg можно записать

N « = 10 "/(î í.X ap< Р1)) (5) и г = 10 " /((о3)ч, (a Я 0) ). (6) где ст — максимальное напряжение блока нагружения зубьев шири ой Ь (при описанных испытаниях o« =.ot Vb)7Ь2:—

=о> Ь/ (Ь xi =а1 /1/x = 1062 мПа); здесь зависимость (Ь«/Ь2) вытекает из формулы Герца. Поскольку пропорции между напряжениями oi iи

/ и 1 1о «Ф" ЬР ф)

10 "/((гт«) «и Х (а," /4)) или

Nj«Щ " ««Лбх ) 1)q /р

Ng « „г „х

При использовании колеса из исследуе10 мого материала с постоянной шириной

45

55

После логарифмирования получают выражение для параметра он в виде зависимости (3). По известному рн и характеристикам блока нагружения из уравнений (5) или (6) получают зависимость для параметра Сн в виде (4). зубьев для нагружения двумя блоками разной интенсивности потребовалось бы испытать две пары зубчатых колес.

При испытаниях зубчатых колес на контактную усталость рассматривают зубчатый венец колеса из исследуемого материала как одно целое, суммируя площадь повреждения всех зубьев и усредняя ее. Правильнее рассматривать зубья исследуемого зубчатого колеса как отдельные объекты испытания с их естественным, разбросом индивидуальных свойств. При этом. фиксируют долговечность до заданной степени выкрашивания каждого зуба (й 1). а затем определяют среднюю долговечность (Ng) как долговечность партии объектов испытания, При этом выполняется требование о необходимости испытания на каждом из уровней напряжения (блоке нагружения при нерегулярном режиме) не менее 4 — 5 объектов. При испытании по известному способу. когда все выемки на зубьях имеют разную длину, это требование не выполняется.

Известный способ трудноосуществим из-за нетехнологичности применяемой в нем исследуемой шестерни, Изготовление выемок на ее зубьях представляет сложную технологическую операцию.

Испытание по предлагаемому способу проводят до наступления степени выкрашивания G = 2% при твердости зубьев ниже 350

НВ и до G = 0,5% при твердости выше указанного предела. Эти значения G являются гарантированными для фиксации начала прогрессирующего выкрашивания. В известных документах и в некоторых пособиях по расчету зубчатых передач расчет на контактную усталость ведут для указанных значений G.

Специфика работы зубчатых передач заключается в том, что колеса, на зубьях которых выкрашивание прогрессирует, могут работать еще долгое время в перегрузочном режиме. Это позволяет гарантированно достичь заданной степени выкрашивания на всех зубьях колеса.

Чем больше разница между долговечностями N и И 2, тем точнее определяются параметры кривой контактной усталости.

Однако при этом увеличивается время про1721458 ведения испытания. Оптимальным является отношение Й 1/й j г = 2. Оценить долговечности можно при постоянном напряжении по степенному уравнению ККУ ориентировочно, если задаться ожидаемым параметром цно (он растет с повышением твердости). Для среднего q„= 6 из уравнения ККУ следует

Q (Ng/Nz) = (/17х +$1/х) = 2, откуда х 0,8. Проводя описанные испытания, исходят из q<> = 6, поэтому х =

0,8. Коэффициент х колеблется в пределах от

0,63 при минимальном значении он=3 (твердость порядка 200 НВ) до 0,93 при qH = 20 и выше при твердости порядка 600 H В, При испытании колес из исследуемого материала с зубьями другой твердости ориентировочный наклон ККУ оценивают линейным -интерполированием по зависимости (2). По полученному угловому коэффициенту и исходя из оптимального со-. отношения двух суммарных долговечностей зубьев назначают параметр х из зависимости (1).

Формула изобретения

Способ испытания зубчатых колес на контактную усталость, заключающийся в том, что прикладывают к колесу из исследу5 eMoro материала, имеющему зубья различной ширины, и сопряженному с ним дополнительному зубчатому колесу крутящий момент до достижения требуемой сте- . пени выкрашивания рабочей поверхности

10 каждого зуба колеса из исследуемого материала, по которой судят о контактной усталости колеса из исследуемого материала, о т л и ч э ю шийся тем, что, с целью упрощения и повышения точности испыта15 ний, ширину b2 половины зубьев колеса из исследуемого материала определяют по зависимости Ьт = 1/2 Я" b1, где b> — ширина зубьев другой половины колеса из исследуемого материала;

20 ц„ = 0;0425 Н — 5,5;

Н — твердость зубьев колеса из исследуемого материала, прикладывают крутящий момент серий однонаправленных, различных по величине и относительной

25 продолжительности крутящих моментов, а о контактной усталости колеса из исследуемого материала судят по суммарной долговечности зубьев различной ширины.

1721458

Ъ= ;

/ в) I3

I7 а) г) Составитель Н.Олейник

Редактор Н,Гунько Техред M.Ìîðãåíòàë Корректор ИМуска

Заказ 946 Тираж 375 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб.,4!5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101