Способ сборки объектива

Иллюстрации

Показать всеРеферат

Изобретение относится к приборостроению , в частности к способу сборки оптических узлов, в процессе изготовления оптических приборов, и позволяет повысить точность сборки при снижении трудоемкости ее. Это достигается индивидуальной обработкой посадочных поверхностей оправ с последующим использованием первой оправы для центрировки каждой последующей с возможностью создания общего наборного блока оптических узлов для взаимной центрировки путем осевого разворота оправ с оптическими элементами и обеспечения воздушных промежутков между оптическими элементами с последующим закреплением всего наборного блока накидной гайкой через промежуточную пружинную гайку. 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)з 6 02 В 7/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4737001/10 (22) 11.09.89 (46) 23.03,92. Бюл. М 11 (72) А.Г.Приходько и Е.П,Марченко (53) 681.437.6(088.8) (56) Пер А.Г, Производство оптико-механических приборов. — M.: Оборонгиз, 1959, с.

264-274, (54) СПОСОБ СБОРКИ ОБЪЕКТИВА (57) Изобретение относится к приборостроению, в частности к способу сборки оптических узлов в процессе изготовления оптических приборов, и позволяет повысить

Изобретение относится к оптическому приборостроению, в частности к способу сборки оптических узлов в процессе изготовления оптических приборов.

Обеспечение требуемого качества изображения наблюдаемого в оптический прибор предмета в значительной степени зависит от совершенства конструкции и технологии сборки объектива, точности центрировки и сохранения стабильности характеристик в процессе эксплуатации.

Технология сборки оптических узлов с круглой оптикой предусматривает использование известных способов сборки и центрировки оптических элементов: завальцовкой, прижимным, пружинным, резьбовым или гладким кольцами, пружинными планками, приклеиванием. При этом установка оптических деталей s оправу производится насыпным методом с подгонкой посадочного диаметра оправы по ответному истинному,„, ЯЛ,„, 1721576 А1 точность сборки при снижении трудоемкости ее,. Это достигается индивидуальной обработкой посадочных поверхностей оправ с последующим использованием первой оправы для центрировки каждой последующей с возможностью создания общего

"наборного" блока оптических узлов для взаимной центрировки путем осевого разворота оправ с оптическими элементами и обеспечения воздушных промежутков между оптическими элементами с последующим закреплением всего "наборного" блока накидной гайкой через промежуточную пружинную гайку, 3 ил. диаметру оптических элементов по автоколлимационному блику с воэможностью последовательного их закрепления. Каждый из отцентрированных блоков устанавливают в общую оправу и весь блок закрепляют 4 крепежными элементами. К)

Но эти способы не обеспечивают требу- в емой центрировки и стабильности положе- (д ния оптических деталей в onраве в условиях воздействия на прибор дестабилизирующих механических и климатических нагрузок.

Наиболее близким по технической сущности к предлагаемому является способ сборки и центрировки оптических элемен- в тов, заключающийся в креплении оптических деталей приклеиванием с воэможностью последующего центрирования.

Однако известным способам сборки и центрировки оптических элементов присущи следующие недостатки.

1721576

50

Использование насыпного способа сборки требует применения в оптическом узле прокладочных колец для обеспечения воздушных промежутков между оптическими элементами. Это требует применения математического аппарата для расчета. толщины колец с учетом стрелки прогиба и создает определенные трудности в обеспечении центрировки оптических элементов в оправе при воздействии дестабилизирующих факторов.

При креплении линз в свинчивающихся оправах не обеспечивается требуемая точность центрировки; за счет многократных свинчивания и развинчивания получаются зазоры в резьбовом соединении, Для устранения этого недостатка оправе изготавливаются из стали, что существенно увеличивает массу оптического узла, Кроме того, в собранном оптическом узле нет возможности произвести взаимный разворот оправ с оптическими элементами для обеспечения требуемого качества изображения.

При креплении оптических элементов резьбовыми, пружинными и гладкими кольцами в оптических деталях создаются местные натяжения за счет ошибок изготовления резьбы, наличия овальности, непараллельности торцов.

При креплении линз завальцовкой следует учитывать, что данный способ применим для закрепления линз диаметром до 70 мм, оптический узел неремонтоспособен, а точность центрировки определяется биением шпинделя с анка и точностью, с которой производится центрировка оптических элементов относительно оси шпинделя, и существенно зависит от усилия нажима на деформируемую часть оправы и от постоянства положения оптических деталей в узле.

Общим недостатком известных методов крепления оптических элайентов является необходимость использования общего корпуса с необходимостью последующей его центрировки и закрепления в корпусе зрительной трубы. Это требует использование технологического приема. заключающегося

s тTоoм, что оправа объектива должна центрироваться на технологической оправке, которая должна одновременно использоваться и для обработки посадочного места корпуса зрительной трубы под оптический узел, Этот процесс трудоемкий, требует. высокой квалификации сборщика и применения прецизионного металлообрабатывающего оборудования.

Целью изобретения является повышеwe точности сборки оптических узлов при снижении " ee трудоемкости.

Поставленная цель достигается тем, что протачивают посадочный диаметр каждой оправы по ответному истинному диаметру сопрягаемой оправы, устанавливают на посадочный диаметр каждой оправы следующую оправу до соприкосновения их по торцам, временно фиксируют их накидной гайкой, а внутренний диаметр каждой оправы протачивают по истинному диаметру каждой линзы. Затем временно фиксируют собранный блок оправы с линзами с резьбового патрона станка и закрепляют корпусом через пружинный элемент с обеспечением зазора между внешней поверхностью оправ и внутренней поверхностью корпуса на установочном элементе. При этом в торце корпуса выполнено сквозное отверстие.

Предлагаемый способ центрировки оптических элементов s процессе сборки оптических узлов может быть реализован путем индивидуального растачивания посадочного диаметра и подрезки торцов оправы при одной установке и от одной технологической базы по истинному размеру диаметра оптических деталей и последующей (сопрягаемой) оправы с обеспечением осевого воздушного промежутка между оптическими элементами в соответствии с требованиями оптической схемы, Закрепление оптических элементов в оправах производится герметиком, а сам блок выполнен с возможностью центрирования путем взаимного осевого разворота оправ с линзами с возможностью последующего крепления блока накидной гайкой через пружинный элемент, например шайбу или гайку.

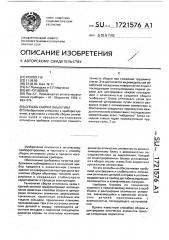

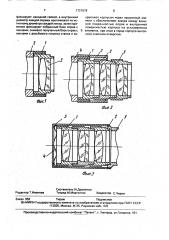

Фиг. 1 -3 поясняют предлагаемый способ сборки объектива.

Последовательность операций центрирования оптических элементов по предлагаемому способу следующая.. Устанавливают оправу 1 резьбовой частью в отцентрированный патрон 2 шпинделя токарного станка. Измеряют мерительным инструментом диаметр оптических элементов. Протачивают внутренний посадочный диаметр оправы 1 по ответному истинному диаметру оптических элементов.

Устанавливают справа от оправы юстировочный автоколлимационный прибор и включают источник света прибора. Устанавливают оптические элементы 3 в оправу 1 и производят центрирование оптических элементов относительно оси вращения по автоколлимационному изображению источника света автоколлимационного прибора. 3акрепляют оптические элементы 3 в оправе

1, например, герметиком и выдерживают до полиой полимеризации. Протачивают наружные посадочные базы диаметра оправы

1 по ответному истинному значению измеренного посадочного диаметра сопрягае1721576

Повторяют указанные выше операции по проточке наружного диаметра оправ.и 2 подрезке торцов с учетом количества сопрягаемых оправ, входящих в собираемый оптический узел, каждый раз производя центрирование сопрягаемых оправ по автоколлимационному изображению источника 3 света OT поверхностей оптических элемен-. тов, установленных в каждую оправу..Снимают получЕнный оптический узел со шпинделя станка, Устанавливают оптический узел 1 через промежуточное кольцо 2 3 (см. фиг. 3) на внутренний диаметр технологического тубуса. Производят, центрирование узлов путем их взаимного осевого разворота, обеспечивая взаимное поджатие оправ по торцам. Производят фиксацию 4 оправ в оптическом узле в отъюстированном их положении, например, липкой лентой. Снимают оптический узел с технологического тубуса. Производят расфиксацию оптического узла, Центрируют, при необходимости. оправы с линзами относительно оптической оси зрительной трубы путем их взаимного осевого поворота.

Устанавливают пружинное кольцо 4 во внутреннюю полость накидной гайки 5. Закрепляют оптический узел гайкой 5, устанавливаемой на тубусе 3 (см. фиг. 3) на резьбе, с последующей контровкой, например, клеем БФ-4, грунтовкой.

Использование предлагаемого способа сборки оптических узлов позволит: — повысить точность сборки за счет собираемости сопрягаемых оправ по наружным диаметрам и торцам; исключить общий мой оправы 2 (см. фиг. 2) с последующей подрезкой центрирующего торца оправы 1 для обеспечения расчетного воздушного зазора между оптическими элементами, устаHoBll8HHblMN в оправах 1 и 2. Устанавливают на посадочный диаметр оправы 1 оправу 2 до соприкосновения по торцам и закрепляют собранный блок при помощи накидной гайки 3 (см. фиг, 2) на шпиндель станка, Протачивают посадочный диаметр оправы 2 по ответному истинному значению измеренного посадочного диаметра последующей сопрягаемой детали. Подрезают центрирующий торец оправы 2 для обеспечения расчетного воздушного промежутка между оптическими элементами оправ 2 и5.

Устанавливают на посадочный диаметр оправы 2 оправу 5 до соприкосновения по торцам и закрепляют собранный блок при помощи накидной гайки 3 (см. фиг. 2) на шпинделе станка. корпус для установки оправ с оптическими элементами, что снизит металлоемкость и трудоемкость изготовления узла и уменьшит его массу;

5 — обеспечить стабильность положения оптических элементов в узле и приборе при воздействии на него внешних дестабилизирующих нагрузок за счет наличия зазора между наружными диаметрами оправ и

10 внутренним диаметром накидной гайки, установки линз на герметике и использования пружинного элемента, являющегося осевым компенсатором;

-обеспечить требуемую центрировку за

15 счет соосного расположения оправ с оптическими элементами, взаимного разворота по сопрягающимся поверхностям и применения соосно расположенного пружинного элемента и накидной гайки. Осевое закреп20 ление собранного оптического узла при его установке в тубусе может регулироваться изменением зазора между торцами последней оправы и внутренней поверхности резьбовой накидной гайки. что ведет к

5 изменению усилия, развиваемого пружинным элементом; — обеспечить центрирование оправ, входящих в оптический узел, относительно оси зрительной трубы с возможностью фор0 мирования посадочных поверхностей (диаметров и торцов) сопрягаемых деталей по автоколлимационному изображению источников света и обеспечить расчетные величины зазоров между оптическими элементами

5 узла; — обеспечить технологичность конструкции тубуса; внутренний диаметр тубуса обрабатывается по одному ответному истинному размеру оправы с возможностью

0 применения прогрессивной технологии и установки объектива, узла сетки и окуляра по одному посадочному диаметру.

Формула изобретения

45 Способ сборки объектива, включающий закрепление оправы в резьбовом патроне станка, обработку посадочного места оправы по диаметру линзы, установку линзы в оправу на герметике с выдержкой до полной

50 полимеризации, последующее центрирование линз относительно оптической оси системы и юстировку путем подрезания торцов оправ, отличающийся тем, что, с целью повышения точности сборки при снижении

55 ее трудоемкости, протачивают посадочный диаметр каждой оправы по ответному истинному диаметру сопрягаемой оправы, устанавливают на посадочный диаметр каждой оправы следующую оправу до соприкосновения их по торцам, временно

1721576

Составитель И,Дрюченко

Техред М.Моргентал Корректор <.Черни

Редактор Т.Иваном

Заказ 952 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 фиксируют накидной гайкой, а внутренний диаметр каждой оправы протачивают по истинному диаметру каждой линзы, затем временно фиксируют собранный блок оправ с линзами, снимают полученный блок оправ с линзами с резьбового патрона станка и закрепляют корпусом через пружинный элемент с обеспечением зазора между внешней поверхностью оправ и внутренней поверхностью корпуса на установочном

5 елементе, при этом в торце корпуса выполнено сквозное отверстие.