Способ автоматического управления процессом измельчения зерна

Иллюстрации

Показать всеРеферат

Изобретение относится к автоматизации загрузки дробилки преимущественно в комбикормовых цехах и заводах. Цель изобретения - повышение качества измельчения зерна и точности управления. Предлагаемый способ предусматривает измерение производительности и потребляемой мощности гранулометрического состава измельченного зерна, вычисление соотношения квадрата производительности к потребляемой мощности, изменение подачи зерна в зависимости от экстремального значения вычисленного соотношения, нахождение степени измельчения зерна, измерение и регулирование положения рабочего органа в зависимости от измеренного его положения и с учетом степени измельчения зерна и стабилизацию подачи зерна на достигнутом уровне при достижении рабочим органом крайнего положения и снижении степени измельчения зерна. 1 ил.

СОГОЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 В 02 С 25/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4796585/13 (22) 27.02.90 (46) 30.03.92. Бюл. М 12 (71) Азово-Черноморский институт механизации сельского хозяйства (72) Б.П. Чеба и О.H. Лавринченко (53) 654.7.62-52 (088.8) (56) Авторское свидетельство СССР

М 1344414, кл. В 02 С 25/00, 1987. (54) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ИЗМЕЛЬЧЕНИЯ

ЗЕРНА (57) Изобретение относится к автоматизации загрузки дробилки преимущественно в комбикормовых цехах и заводах. Цель изобретения — повышение качества иэмельИзобретение относится к автоматизации загрузки дробилки, преимущественно в комбикормовых цехах и заводах.

Известен способ автоматического управления загрузкой дробилки, включающий измерение потребляемой мощности электродвигателя, изменение нагрузки приводного электродвигателя с целью обеспечения ее заданного значения.

Однако такой способ не учитывает колебаний физико-механических свойств перерабатываемого продукта. степени его измельчения и не обеспечивает максимально допустимой производительности при заданной степени измельчения, Известен также способ регулироввния. загрузки, при котором кроме потребляемой мощности измеряют производительность дробилки и обеспечивают поиск экстреЫХ, 1722579 А1 чения зерна и точности управления. Предлагаемый способ предусматривает измерение производительности и потребляемой мощности гранулометрического Состава измельченного зерна, вычисление соотношения квадрата производительности к потребляемой мощности, изменение подачи зерна в зависимости от экстремального значения вычисленного соотношения, нахождение степени измельчения зерна; измерение и регулирование положения рабочего органа в зависимости от измеренного его положения и с учетом степени измельчения зерна и стабилизацию подачи зерна на достигнутом уровне при достижении рабочим органом крайнегg положения и снижении степени измельчения зерна, 1 ил. мального значения отношения квадрата производительности к потребляемой мощюЪ ности электродвигателя, но при использова- 4 нии этого способа основной показатель M качества измельчения — степень измельче- с, 1 ния зерна — оценивается лишь лаборатор- (Я ным методом после завершения процесса.

Наиболее близким к предлагаемому яв- р ляется способ автоматического управления процессом измельчения зерна, заключающейся в том, что перед изменением положения рабочего органа, влияющего на степень измельчения зерна, задают влажность, степень измельчения и тип зерна, заложенных в памяти управляющего устройства в виде таблиц.

Однако для того, чтобы обеспечить заданную степень измельчения (модуль размола), которая является главным показателем технологического процесса, необходимо посто1722579 янно контролировать влажность зерна и его вид.

Практика эксплуатации показывает, что влажность зерна изменяется достаточно значительно. т. е. в запоминающее устройство периодически требуется вносить коррекцию, так как постоянное измерение влажности отсутствует. Кроме того, при каждом изменении типа зерна опять необходимо запоминать новую зависимость, к тому же довольно часто измельчаются зерновые смеси из двух, трех и более компонентов с различным процентным содержанием. Получить все зависимости при различных сочетаниях влажности и всех типов зерна не представляется возможным. К тому же на точность управления будет влиять степень адекватности данной зависимости реальному процессу.

Таким образом, качество измельчения оценивается по косвенным параметрам на основании зависимостей, что не позволяет обеспечить высокую точность заданной степени измельчения зерна, Целью предлагаемого способа является повышение качества измельчения зерна и точности управления, Поставленная цель достигается тем, что измеряют гранулометрический состав измельченного зерна, находят степень измельчения зерна, а регулирование положения рабочего органа осуществляют с учетом степени измельчения зерна, причем при достижении рабочим органом крайнего положения и снижении степени измельчения зерна от заданного значения осуществляют стабилизацию подачи зерна на достигнутом уровне.

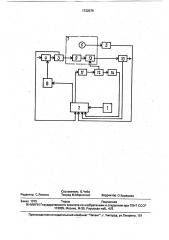

На чертеже представлена блок-схема, реализующая способ автоматического управления процессом измельчения зерна.

Способ автоматического управления процессом измельчения зерна осуществляют следующим образом, С помощью блока 1 задания степени ,измельчения задается .требуемая степень измельчения, значение которой фиксируется в управляющем устройстве 2.

После включения подачи зерна, датчиком 3 производительности измеряется производительность питателя 4, а датчиком 5 загрузки - потребляемая мощность главным приводом б измельчителя 7.

В управляющем устройстве 2 определяется соотношение квадрата производительности мощности и в зависимости от экстремального значения данного соотно5 шения управляющее устройство 2 через блок 8 управления питателем 4 зерна изменяется загрузка рабочей камеры 9. На выходе измельчителя 7 датчиком 10 степени измельчения зерна производится измере10 ние действительной степени измельчения.

Если действительная степень измельчения отличается от заданной в ту или другую сторону, то управляющим устройством 2 через блок 11 управления выдается команда

15 исполнительному механизму 12 на изменение положения рабочего органа 13, влияющего на степень измельчения. В результате изменения положения рабочего органа 13 устраняется разность между заданной и

20 действительной степенью измельчения, Положение рабочего органа 13 контролируется датчиком 14. Если при крайнем положении рабочего органа 13 дальнейшее увеличение подачи зерна в измельчитель

2S приводит к снижению степени измельчения по сравнению с заданной, то управляющим устройством 2 через блок 8 управления и питатель 4 выдается команда на стабилизацию производительности измельчителя 7 на

30 достигнутом уровне.

Формула изобретения

Способ автоматического управления процессом измельчения зерна, включающий измерение производительности и по35 требляемой мощности, вычисление соотношения квадрата производительности к потребляемой мощности, изменение подачи зерна в зависимости от экстремального значения вычисленного соотношения, изме40 рение и регулирование положения рабочего органа в зависимости от измеренного его положения и задание степени измельчения зерна, отличающийся тем,что,сцелью повышения качества измельченного зерна и

45 точности управления, измеряют гранулометрический состав измельченного зерна. находят степень измельчения зерна, а регулирование положения рабочего органа осуществляют с учетом степени измельчения

50 зерна, причем при достижении рабочим органом крайнего положения и снижении степени измельчения зерна от заданного значения осуществляют стабилизацию подачи зерна на достигнутом уровне.

1722579

Составитель Б.Чеба

Техред М.Моргентал

Корректор О.Кравцова

Редактор С.Лисина

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 1015 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35. Раушская наб., 4/5