Генератор эмульсии

Иллюстрации

Показать всеРеферат

Изобретение относится к области обогащения . Цель - более тонкое диспергировав ние реагентов и повышение эффективности использования несущего агента. Генератор эмульсии состоит из смесительной камеры 7 с трубопроводом 10 для подачи реагентов и трубопроводом 28 для подачи воздуха. В камере 7 расположен вкладыш 29 с впадиной 13 и отверстием 14 конической формы. Камера 7 сообщает вкладыш 29 с соединительной частою 5, которая соединена с трубопроводом 1 для подачи флотационной пульпы. В трубопроводе 1 размещен эжектор 3. В камеру 7 введен трубопровод 8 для подвода воды, там же расположен порог 16. Внутри части 5 и камеры 7 расположена цилиндрическая вставка 18с входным отверстием 30 и выходным отверстием 22 в виде сопла Лаваля, и образует с их стенками кольцевой зазор 23 переменного сечения. Ширина кольцевого зазора 23 на выходе из него определяется по выражению с1Вых dcw.K- I dex sina , где deux Йвкл . dic.oTB 2 ширина зазора 23 на выходе из него; dcM.K внутренний диаметр камеры 7; dBx - диаметр отверстия 30; йвкл - диаметр впадины 13; йк.отв - больший диаметр отверстия 14; аугол конусности сопла Лаваля, Пульпа, двигаясь в трубопроводе 1, создает разрежение внутри генератора. При этом в камеру 7 через трубопроводы 28 и 10 поступают воздух и реагенты. Образовавшийся аэрозоль, минуя порог 16, смешивается с водой, поступающей через трубопровод 8. Образовавшаяся смесь через зазор 23 и вставку 18 через выходящее сопло 25 выбрасывается в трубопровод 1, где смешивается с флотационной пульпой. 3 ил., 2 табл. СП С vj ND ГО СП ю Nj

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ д 9 f0 1t 29д

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4823311/26 (22) 07.05,90 (46) 30.03.92. Бюл. Q 12 (71) Всесоюзный научно-исследовательский и проектный институт серной промышленности с опытным заводом и Гаурдакский серный завод Производственного объеди-. нения "Туркменминерал" (72) Г.M. Кузьмичев, А.И. Мясогутов, А.M.

Глатер и Г;Г. Кудинов (53) 622.765,4(088,8) (56) Авторское свидетельство СССР

N1052265,,кл. В 03 0 1/14, 1982.

Авторское свидетельство СССР

М 1633574, кл. В 03 0 3/14, 1989. (54) ГЕНЕРАТОР ЭМУЛЬСИИ (57) Изобретение относится к области обогащения. Цель — более тонкое диспергирова-. ние реагентов и повышение эффективности использования несущего агента. Генератор эмульсии состоит из смесительной камеры

7 с трубопроводом 10 для подачи реагентов и трубопроводом 28 для подачи воздуха. В камере 7 расположен вкладыш 29 с впадиной 13 и отверстием 14 конической формы.

Камера 7 сообщает вкладыш 29 с соединительной частью 5, которая соединена с трубопроводом 1 для подачи флотационной

„„5U 1722597 А1

l (я)э В 03 0 1/14, В 05 В 7/26 пульпы. В трубопроводе 1 размещен эжектор 3. В камеру 7 введен трубопровод 8 для подвода воды, там же расположен порог 16.

Внутри части 5 и камеры 7 расположена цилиндрическая вставка 18 с входным отверстием 30 и выходным отверстием 22 в виде сопла Лаваля, и образует с их стенками кольцевой зазор 23 переменного сечения.

Ширина кольцевого зазора 23 на выходе иэ него определяется по выражению двх =

4см.к овх

— + 2 sin a ., где с в .— вкл. к.отв ширина зазора 23 на выходе из него;

dcM.к — внутренний диаметр камеры 7; dex — диаметр отверстия 30; бвкл — диаметр впадины 13; бк,отв — больший диаметр отверстия 14; а — угол конусности сопла Лаваля, Пульпа, двигаясь в трубопроводе 1, создает разрежение внутри генератора. При этом в камеру 7 через трубопроводы 28 и 10 поступают воздух и реагенты, Образовавшийся аэрозоль, минуя порог 16, смешивается с водой, поступающей через трубопровод 8.

Ооразовавшаяся смесь через зазор 23 и вставку 18 через выходящее сопло 25 выбрасывается в трубопровод 1, где смешивается с флотационной пульпой. 3 ил., 2 табл.

1722597

Изобретение относится к обогащению полезных ископаемых; а именно к процессу образования аэрозольных смесей, диспергированию воздуха с водой и приготовлению пульповоздушных смесей непосредственно перед технологическим процессом, например флотацией, а также может быть использовано при обработке жидких сред или поверхностей растворов и суспензий, например водных, различными реагентами, поверхностно-активными и отравляющими веществами.

Известны аппараты для обработки флотационных пульп (генераторы аэрозоля), содержащие корпус, штуцеры подачи жидкости и сжатого воздуха, смесительные. камеры с подводящими каналами, продольными канавками на внутренней поверхности и порогами, каждый из которых выполнен со срезом к оси камеры.

Недостатком данных аппаратов является то, что в процессе их работы эффективность смещения фаз, зависящая от параметров колебания и смеси и расхода воздушной фазы, остается все время постоянной, От скорости зависит амплитуда и частота колебания смеси и глубина местоположения центрального тела, выполненного в виде конуса или усеченного конуса, Поскольку. параметры устройства зависят от размеров отдельных элементов конструкции, то для данного устройства эта величина является практически постоянной величиной. Следовательно, процесс образования аэрозольной смеси ведется при постоянных значениях амплитуды и частоты колебаний, которые в свою очередь являются определяющими величинами, влияющими на размеры кавитационной каверны, возникающей в смесительной камере, В качестве прототипа принят аппарат для обработки флотационных пульп, который содержит трубопровод для подачи флотационной пульпы в флотомашину, вставку с эжектором, канал для подвода воздуха, лобовую часть сопла, вкладыш с отверстиями прямоугольной формы и конусообразной формы, трубопровод для подвода реагентов, трубопровод для подачи воздуха, сопло, смесительную камеру, разъемное устройство, впадины для вывинчивания и ввинчивания вкладыша, резьбовое соединение, резьбу для ввинчивания и вывинчивания лобовой части сопла, камеру разгона аэрозольной смеси, отверстия для подсоса воздуха потоком флотационной пульпы, Проходящей через эжектор, сопло, приспособление для крепления аппарата к трубопроводу..

Недостатком аппарата является отсутствие возможности интенсификации процесса смешения и диспергирования смешивающих фаз и низкий коэффициент использования несущего реагента. Полученная смесь недостаточно устойчива и однородна, к тому же не всегда имеется возможность подавать воздух в аппарат со скоростью движения до 150 м/с.

Цель изобретения — более тонкое диспергирование реагентной фазы в потоке и повышение коэффициента использования несущего агента, Поставленная цель достигается тем, что диспергирующее приспособление выполнено в виде цилиндра с соплом Лаваля внутри и помещено внутрь смесительной камеры, образуя проходы с переменным сечением, Размеры последнего определяются большим размером проходного отверстия, расположенного во вкладыше, и внутренним диаметром смесительной камеры с цилиндром и подчинено зависимости

dcM.ê овх

d,1 + 2 $!п а вкл. к.отв где бвк — диаметр входного отверстия цилиндрической вставки;

d <,к — внутренний диаметр смесительной камеры; г1вкл — диаметр впадины во вкладыше; дк.отв — большой диаметр конического отверстия; и — угол конусности сопла Лаваля (a =

8 — 12 ).

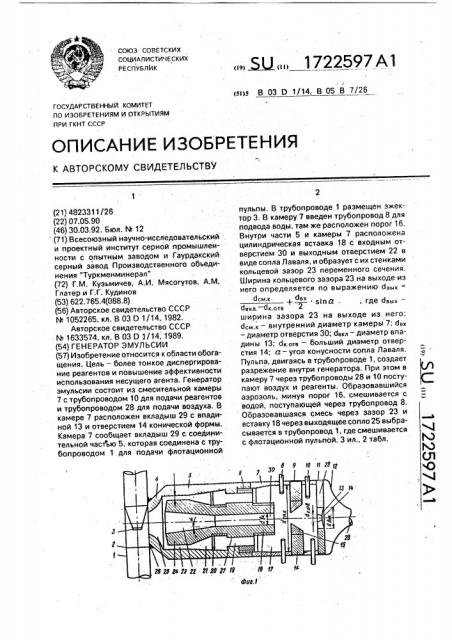

На фиг.1 представлен генератор эмульсии, общий вид; на фиг.2 — порог со срезом, общий вид; на фиг.3 — сечение А — А на фиг.2, Генератор эмульсии содержит. трубопровод 1 для подачи флотационной пульпы в флотомашину, вставку 2 с эжектором 3, лобовую часть выходящего сопла 4, соединительную часть 5, резьбу для навинчивания или свинчивания соединительной части 5 на смесительную камеру 7, трубопровод 8 для подвода воды, сварной шов 9, трубопровод

10 для подвода реагентов (керосин или масло Т-66), резьбовое соединение 11, подводящий воздух раструб 12, вкладыш 29 с впадиной 13 и отверстием 14 конической формы, срез 15 порога 16, внутреннее пространство 17 смесительной камеры 7, цилиндрическую часть 19 соединительной части 5, поддерживающие опоры 20, расширяющуюся часть 21 соединительной части 5, выходное сопло Лаваля 22, кольцевой зазор

23 соединительной части 5, тело 24 выходного сопла Лаваля 22, выходящее сопло 25, крепежный уголок 26 между лобовой частью выходящего сопла 4 и трубопровода 1. резь1722597

10

40

50

55 бу 27 между цилиндрической частью вставки 18 и поддерживающей опорой 20, трубопровод 28 для подвода воздуха. вх8дйое отверстие 30 цилиндрической вставки 18.

Работа генератора осуществляется следующим образом.

На участке трубопровода подачи флотационной пульпы монтируется участок трубопровода 1, в котором в свою очередь имеется вставка 2 с эжектором 3 для инжектировки флотационной пульпы. К трубопроводу 1 с помощью крепежного уголка 26 крепится генератор эмульсии, который работает следующим образом, Проходя через эжектор 3, флотационная пульпа создает падение давления внутри генератора, к тому же через трубопровод 28 подведен сжатый воздух, который, выходя из трубопровода 28, попадает в подводящий раструб 12 и далее, проходя через впадину

13 вкладыша 29, сжатый воздух направляется к отверстию 14. Пройдя через отверстие

14 конической формы, сжатый воздух попадает во внутреннее пространство 17 смесительной камеры 7, в это время при помощи трубопроводов 10 в смесительную камеру 7 нагнетается реагент (или смесь реагентов), который подхватывается потоком сжатого воздуха и выносится. Встретив на своем пути порог 16 со срезом 15, он расчленяется на множество струй и, пройдя через срезы

15, смесь реагента с воздухом дополнительно насыщается водой, которая поступает в смесительную камеру 7 через трубопровод

8. Образовавшаяся смесь под действием все набегающего потока воздуха и силы падения давления устремляется внутрь входного отверстия 30 цилиндрической вставки

18 и в кольцевой зазор 19 смесительной камеры 7. Смесь, состоящая из воздушной фазы, реагента и воды, находясь в состоянии, когда PV = Р1Ч1 = Р2Ч2 = РзЧз = const (где P, Pt, Pz, Рз — давление, соответственно в начале смесительной камеры; B кольцевом зазоре, в расширяющейся части 21 зазора, в зазоре 23; V — скорость потока смеси в начале смесительной камеры; в кольцевом зазоре 19; в расширяющейся части 21 зазора; в зазоре 23), пройдя через сужающийся лабиринт зазоров 19,23,21 смесительной камеры 7 она "вскипает" и таким образом, дойдя до выходящего сопла 25 мы имеем хорошо подготовленную к употреблению эмульсию, Реагентная фаза продиспергирована, коэффициент использования несущего агента 87 — 95 . Часть смеси попадает внутрь входного отверстия 30 цилиндрической вставки 18 и, проходя по нему, испытывает то же состояние, что и смесь, проходящая под цилиндрической вставкой

18, а именно PV = P1V> = РгЧ = const (где Р, Р, Pz — давление, соответственно в начале смесительной камеры, внутри входного отверстия 30, и внутри проходного сечения сопла Лаваля 22; V — скорость потока в начале смесительной камеры, внутри входного отверстия 30 и внутри проходного сечения сопла Лаваля 22). "Вскипевшая" эмульсия, вышедшая из сопла Лаваля 22, соединяется с эмульсией, выходящей из кольцевого зазора 23 смесительной камеры 7, попадает в выходящее сопло 25 и далее во флотационную пульпу, которая поступает по трубопроводу 1 во флотационную машину.

Анализ экспериментальных данных показывает, что для того, чтобы эффективно работал генератор эмульсии необходимо, чтобы строго выполнялось условие . (см.к dsx

d-= д б + 2 -sina,âïðoòè 1вкл. бк.отв ном случае, невыполнение одного из условий приводит к тому, что в генераторе эмульсии происходит перераспределение потоков, жидкость не "вскипает", и предлагаемый генератор превращается в промежуточную емкость между флотационной машиной и сборником реагентов. Так, например, чтобы достичь, диаметра выходного отверстия 5,0 MM необходимо выдержать следующие размеры: dCM.K = 67 мм: dBKл = 21 мм; д, т = 4 мм; dsx = 12 мм; а = 10 .

Экспериментальные данные, отражающие изменения диаметра выходного отверстия, приведены в табл.1.

Анализ полученных данных показывает, что для того, чтобы генератор эмульсии эффективно работал в технологической схеме его параметры должны быть взаимосвязаны, так как изменения dcM K. в значительной мере влечет за собой изменение всех других параметров. Необходимо менять бвкл, отверстие во вкладыше dK.<>т . нужно умень- шить, d>x. диаметр сопла Лаваля тоже меняется, Изменится и угол конусности в сопле Лаваля, оптимальное значение находится на уровне 8 — 10 . Таким образом, чтобы диаметр выходного отверстия находился в пределах 5,0 мм. Необходимо параметры генератора эмульсии искать из зависимости, приведенной в формуле изобретения, и экспериментально полученных данных табл,1, Генератор эмульсии использовался для получения устойчивой эмульсии (t = 6-10 ч), которая затем применялась при флотации антрацитов. Генератор дает эмульсию с плотностью распыления керосина в воде

0.95 — 0.97 долей, эмульсия вводилась вместе

1722597.0 .0 l

Тобам„

Иаучаеммд параметр

Значение паранетра

7о 8о

18 20

5 t0

20 25

12 10

0,208 0,174

7,464 1Ц175 ем.r ° и аа ° MM ен.ч1в е нм

67 67 67 67 50 50 50

15 25 25

5 5 5

2,5 2,5 2,5

6 6 6

6 6 12

70 70

18 18

80 80

20 20

10 10

21 21 21

21 15 15

4,0 3,0 3,0

12,0 12,0 . 12,0

10 12 10

5 5

4,0

12,0

4i0 4,0

3,0

12 ° О

8,0

0,139

5,000

12,0 12,0

6 12

20 20

8,0 10,0

0,139 О ° 174

6,774 7,124

25 25

12 8

0,208 0,13

1I,500 9,73

0I., град.

0,105 0,105 0,208 0,139

6,315 10,315 10 624 4,775

0,105 0,208

4,571 5,189

0,174 0 ° 208 0,174

4,985 5,414 5,2 10 е ама с флотационной пульпой во флотационную машину. Свод экспериментальных данных приведен в табл,2.

Анализ свидетельствует, что при подаче 5 реагента (керосина) в пульпу в виде эмульсии есть возможность во всех случаях нагрузки на флотомашину получить флотоконцентрат с зольностью 14,0 — 15,6, а его выход составляет соответственно 10

54,1-57,0% при одновременной зольности отходов 58.6 — 67%. В тоже время притрадиционно используемом режиме подачи реагентов (свободное истечение), при аналогичных условиях работы флотомаши- 15 ны зольность флотационного концентрата составляет 16,0-18,4%, при выходе 42,4—

47,0%, а зольность отходов составляет 48,2—

57,0%, Как видно из анализа при аналогичной 20 работе флотомашины, исследования проводились на ЦОФ нНагольчанскаян производственного объединения

МАнтрацитуглеобогащениен Ворошиловградской области, использование генерато- 25 ров -мульсии предлагаемой конструкции дает,озможность снизить зольность флотационного концентрата в среднем на 2,0—

2,8%, поднять его выход на 10 — 11,7%, при одновременном повышении зольности от- 30 ходов на 10 — 10,4%. Таким образом, наблюдается существенное улучшение качественно-количественных показателей всего процесса флотации, B связи с возможностью использовать аппарат в технологи- 35 ческой схеме флотации угля, серных руд, полиметаллических и др. руд экономический эффект существенно изменяется в сторону увеличения.

Формула изобретения

Генератор эмульсиии, включающий смесительную камеру с трубопроводами для подачи воздуха и реагентов, вкладыш с впадиной и отверстием конической формы, сообщенный со смесительной камерой соединительной частью, трубопровод для подачи флотационной пульпы, в котором размещен эжектор, отл ич а ю щи йс я тем, что. с целью более тонкого диспергирования реагентов и повышения эффективности использования несущего агента, генератор снабжен цилиндрической вставкой с входным отверстием и соплом Лаваля, расположенными последовательно внутри смесительной камеры и соединительной части с образованием с их стенками кольцевого зазора переменного сечения, трубопроводом для подвода воды и порогом. расположенным в смесительной камере, при этом ширину б861х кольцевого зазора на выходе из него определяют по выражению

dcM к С вх бомх =,„„+ э(п а м вкл. 1к.отв где d

dgx — диаметр входного отверстия цилиндрической вставки, м;

Овкд — ДИаМЕтР ВПаДИНЫ ВО ВКЛаДЫШЕ. М;

d1.o7g — больший диаметр конического отверстия вкладыша, м; а — угол конусности сопла Лаваля.

1722597

10 иуа 2

Таб

Наименование вида подачи реагентов

Отходы

Выход фпотоконцентрата

Зольность, ания флот цент

Нагруэка по пульпе, твердому, м /v т/ч пит оконрата

В обычном, принятом для фабрики режиме свободного истечения

296;0

280,0

250

37,0

Подача реагентов в виде эмульсии, 296 37,0 полученной на предлагаемом гене- 280 раторе эмульсии 250

Раг3

Составитель А.Я.Чал-Борю

Техред M.Моргентал Корректор О.Кравцова

Редактор С.Лисина

Заказ 1016 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035. Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

37,0 °

38,5

39,5

37,0

38,5

39,5

16,0

17,6

18,4

14,0

15,4

15,6

48,2

53,2

57,0

58,6

63,9

67,0

42,4

44,8

47,0

54,1

54,2

57,0