Способ изготовления профилей высокой жесткости

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть ииюльзовано в черной металлургии, а также в металлЪпотребляющих отраслях промышленности в процессе производства профилей высокой жесткости на профилегибочных станах. Целью изобретения является расширение технологических возможностей за счет изготовления профилей, длина которых превышает длину формующих элементов, и повышение качества готовых профилей. Формообразование гофров на полосовой заготовке в валках с формующими элементами осуществляют в два перехода, на первом переходе формовку гофров осуществляют группами из двух технологических гофров. Период между группами технологических гофров выбирают кратным периоду будущих продольных гофров. Каждый первый по ходу перемещения заготовки технологический гофр в группе формуют с плавным участком перехода конца гофра в плоскость заготовки, а каждый последний гофр в группе - с плавным участком перехода начала гофра в плоскость заготовки. Длину участка плавного перехода каждого технологического гофра принимают равной 0,3-0,7 длины этого технологического гофра . На первом переходе осуществляют доформовку промежутков между технологическими гофрами на высоту готовых гофров. 2 ил. сл С

СОЮЗ СОВЕТСКИХ СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (Я)5 В 21 0 5/06

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР >g 0qg3

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4772410/27 (22) 26.12,89 (46) 30.03.92. Бюл, ¹ 12 (71) Украинский научно-исследовательский институт металлов (72) О.И.Тришевский, Е,Г.Полстянкин, В.Н.Босый, В.А,Самойлов и P.Ï,Ïàê (53) 621.981.1 (088,8) (56) Авторское свидетельство СССР

¹ 893309, кл. В 21 D 5/08, 24,03,80. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ ВЫСОКОЙ ЖЕСТКОСТИ (57) Изобретение относится к обработке металлов давлением и может быть использовано в черной металлургии, а также в металлопотребляющих отраслях промышленности в процессе производства профилей высокой жесткости на профилегибочных станах. Целью изобретения является рас- ширение технологических возможностей за счет изготовления профилей, длина которых п.ревы шает длину формующих элементов, и

Изобретение относится к обработке металловдавлением с помощью валков и предназначено для использования в черной металлургии, в металлообрабатывающих отраслях народного хозяйства.

Известны способ и: оборудование для деформирования листового металла. Профили с периодически повторяющимися гофрами любой необходимой длины формуются в клети стана, состоящей из станины, рабочих валков с кольцевыми формующими элементами, траверсы и связанного с нем пневмо- либо гидроцилиндра для вертикального перемещения верхнего валка. Ж 1722652 А1 повышение качества готовых профилей, Формообразование гофров на полосовой заготовке в валках с формующими элементами осуществляют в два перехода, на первом переходе формовку гофров осуществляют группами из двух технологических гофров. Период между группами технологических гофров выбирают кратным периоду будущих продольных гофров. Каждый первый по ходу перемещения заготовки технологический гофр в группе формуют с плавным участком перехода конца гофра в плоскость заготовки, а каждый последний гофр в группе — с плавным участком перехода начала гофра в плоскость заготовки. Длину участка плавного перехода каждого технологического гофра принимают равной а

0,3 — 0,7 длины этого технологического гофра. На первом переходе осуществляют доформовку промежутков между технологическими гофрами на высоту готовых гофров. 2 ил.

Причем управление перемещением валка и необходимая продолжительность его выстоя в рабочем положении осуществляются путем замыкания передним концом движущейся полосы ряда конечных выключателей, расположенных на определенном, расстоянии от осевой плоскости валков по ходу формовки.

Недостатком этого способа является воэможность осуществления формовки закрытых периодических гофров только при поштучном производстве. Кроме того, формующие элементы, выполненные в виде колец, не могут быть использованы для

1722652 формовки толстолистового металла из-за значительных усилий, возникающих в валках при вытяжке гофров. При таком способе формовки периодических гофров участки перехода гофра в-плоскость получаются не- 5 четкими, так как конфигурация кольцевых . формующих элементов, отсутствие заглушек на сопрягающихся валков, формовка гофров при одновременном опускании кольцевых элементов и поступательном движении заготовки приводят к увеличенному по длине, нечетко отформованному участку гофра переменной высоты.

Известно также техническое решение, в соответствии с которым для изготовления профилей высокой жесткости с периодическими гофрами используют способ, при котором профили формуются за два перехода в двух клетях стана, расстояние между осями валов которых кратно или равно периоду формовки. В первом переходе производится предварительная формовка периодических гофров, причем формуемые гофры имеют большие радиусы скругления, чем на готовом профиле. Во втором переходе гофрам придается окончательная форма.

Недостатком такого способа является то, что при его использовании невозможно формовать профили с длиной периода гофров, превышающего длину окружности бочки формующих валков, поскольку валки обеих клетей жестко зафиксированы в вертикальной плоскости, следовательно, длина формуемого периода на валке равна или кратна длине окружности бочки валков.

Однако в ряде случаев в промышленности требуются профили с длиной периода, значительно превышающей длину окружности бочки формующих валков. Кроме того, зачастую к таким профилям предъявляют требования, оговаривающие четкую отформовку начала и конца гофров с постоянной высотой гофра на всей длине.

Наиболее близким по технической сущности к предлагаемому является способ, согласно которому формовка длинномерных поперечных гофров осуществляется при изготовлении профилей с гофрами в два перехода, получая на первом переходе на участке будущего длинного гофра по крайней мере два коротких гофра, при одновременном зажиме плоской технологической перемычки между ними, а на втором переходе на технологической перемычке выполняют гофр такой же формы сечения, как и ранее отформованных, обеспечивая получение сплошного гофра заданной длины.

Преимуществами такого решения явля-. ются устранение волнистости на плоских участках профиля и получение стабильных

55 геометрических размеров получаемых профилей.

К недостатку способа относится то, что длина формуемых гофров ограничивается длиной бочки формуемых валков и не может превышать ее, Другим существенным недостатком является наличие на готовых профилях такого дефекта как недоформовка на втором переходе плоского центрального межгофрового участка на полную высоту гофра, получаемого в первой клети. Недоформовка гофров по высоте возникает в результате пружинения металла из-за продольной утяжки металла в зону формовки коротких гофров.

Цель изобретения — расширение технологических. возможностей путем изготовления профилей с продольными периодическим гофрами, длина которых превышает длину формующих элементов, и повышение качества готовых профилей путем уменьшения поверхностных дефектов на доформованных промежутках между технологическими гофрами.

С этой целью формообразование гофров на полосовой заготовке в валках с формующими элементами осуществляют в два перехода, на первом из которых на участке каждого будущего гофра формуют вытяжкой два технологических гофра, а на втором переходе осуществляют доформовку промежутков между технологическими гофрами на высоту готовых гофров, причем на перВоМ переходе формовку гофров осуществляют группами из двух технологических гофров, период между группами технологических гофров выбирают кратным периоду будущих продольных гофров, а каждый первый по ходу перемещения заготовки технологический гофр в группе формуют с плавным участком перехода конца гофра в плоскость заготовки, а каждый последний гофр в группе формуют с плавным участком перехода начала гофра в плоскость заготовки, при этом длину участка плавного перехода каждого технологического гофра принимают равной 0,3 — 0,7 длины этого технологического гофра.

Для осуществления способа изготовления профилей высокой жесткости на первом и втором переходе для формовки гофров могут быть использованы валки, аналогичные по конструкции валкам прототипа. В качестве клети используется обычная рабочая клеть профилегибочного стана. Проведенный анализ свидетельствует. что положительный эффект при осуществлении способа достигается путем уменьшения поверхностных дефектов на доформованных промежутках между технологическими гоф1722652 рами, в результате чего повышается качество готовых профилей с продольными периодическими гофрами, длина которых превышает длину формующих элементов валков.

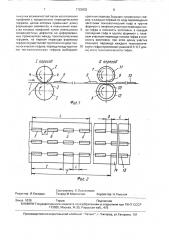

На фиг,1 изображена схема изготовления профилей высокой жесткости по переходам; на фиг.2 — профиль с технологическими и готовыми гофрами.

В процессе изготовления профилей высокой жесткости формообразования гофров на полосовой заготовке производят в валках в два перехода. На первом переходе формовку гофров осуществляют группами из двух технологических гофров. При этом период между группами технологических гофров выбирают из условия кратности ему периода Т будущих продольных гофров.

Каждый первый по ходу перемещения заготовки технологический гофр в группе формуют с плавным участком перехода конца гофра в плоскости заготовки, а каждый последний гофр в группе формуют с плавным участком перехода начала гофра в плоскость заготовки. При этом длину участка плавного перехода каждого технологического гофра принимают равной 0,3 — 0,7 длины этого технологического гофра.

Способ может быть реализован в рабочих валках профилегибочного стана (фиг.1), На первом переходе полоса 1 задается я, рабочие валки 2, имеющие прерывистые выпуклые 3 и вогнутые 4 формующие элементы, предназначенные для формовки вытяжкой двух технологических гофров— первого 5 и последнего 6. Между ними, в зависимости от длины требуемого продольного гофра, формуется расчетное число других групп гофров из условия кратности периода будущих гофров периоду формуемых групп. Формующие элементы 3 и 4 валков 2 первого перехода выполнены таким образом, что один из концов элемента, а именно первый и последний по ходу заготовки, предназначен для четкой отформовки начала и конца будущего продольного гофра, а вторые концы выполнены с плавными переходами так, что при дальнейшей доформовке центральной части между гофрами 5 и 6 эти переходы способствуют устранению следов изгиба, остающихся после деформации по способу-прототипу. Далее полоса 1 с отформованными гофрами 5 и 6 проходит в рабочие валки 7 и 8 второго перехода, валки которого имеют скошенные участки 9 и 10 для свободного прохода отформованных гофров 5 и 6. Валки 7 и 8 оснащены соответственно сплошными кольцевыми, вогнутыми и выпуклыми формующими элементами 11 и 12, предназна15 ки 7 и 8 второго перехода. После того, как

25

35

5

55 I ченными для доформовки центрального участка между гофрами 5 и 6. Деформованный гофр изображен, поз.13, готовый профиль—

14.

При реализации способа на профилегибочном агрегате 1. — 4х50 — 300 отформован профиль боковой панели панцыря крыши автобуса ЛАЗ из стали 08кп толщиной 1,0 мм. Для образования профиля полоса 1 поступает в валки 2 первого перехода, где происходит формовка гофров 5 и 6 с плавным участком, равным 0,5 длины технологического гофра. Далее полоса 1 с отформованными гофрами 5 и 6 задается в неподвижные валсередина гофра бдоходит до осевой плоскости валков 7 и 8 перехода 2, производится доформовка центрального участка, а затем вилки отключаются, пропуская задний участок гофра 5. Таким образом отформован профиль с длиной гофра, равной 7365 мм.

Как показывают результаты опытной проверки профили, полученные валковой формовкой по предлагаемому способу, характеризуются хорошим качеством с четко отформованными началом и концом гофров, стабильностью геометрических размеров гофров по их длине и сечению.

На основании проведенных опыгных испытаний в промышленных условиях можно сделать вывод о том, что изобретение обладает следующими преимуществами: повышается качество профилей за счет обеспечения четкой доформовки центральных участков гофров на требуемую высоту; расширяются технологические возможности процесса валковой формовки профилей высокой жесткости за счет формовки llo предлагаемому способу нового сортамента профилей; ориентировочная годовая потребность народного хозяйства в новом виде профилей составляет 3000 т, Предлагаемый способдля изготовления профилей высокой жесткости позволяет формовать качественные профили с любой требуемой длиной периода и не оказывает отрицательного воздействия на окружающую среду.

Формула изобретения

Способ изготовления профилей высокой жесткости, включающий формообразование гофров на полосовой заготовке в валках с формующими элементами в два перехода, на первом из которых на участке каждого будущего гофра формуют вытяжкой два технологических гофра, а на втором переходе осуществляют доформовку промежутков между технологическими гофрами на высоту готовых гофров, о т л и ч а ю щ и йс я тем, что, с целью расширения техноло1722652

Л" /и;ОЮХОд

Составитель Е,Полстянкин

Редактор И,Касарда. Техред M.Моргентал Корректор Н,Ревская

Заказ 1019 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 гических возможностей путем изготовления профилей с продольными периодическими гофрами, длина которых превышает длину формующих элементов, и повышения качества готовых профилей путем уменьшения поверхностных дефектов на доформованных промежутках между технологическими гофрами, на первом переходе формовку гофров осуществляют группами из.двух технологических гофров, период между группами технологических гофров выбирают кратным периоду будущих продольных гофров, и каждый первый по ходу перемещения заготовки технологический гофр в группе формуют с плавным участком перехода кан5 ца гофра в плоскость заготовки, а каждый последний гофр в группе формуют с плавным участком перехода начала гофра в плоскость заготовки, при этом длину участка плавного перехода каждого технологиче10 ского гофра принимают равной 0,3 — 0,7 длины этого технологического гофра.