Способ изготовления штампа для вытяжки деталей сложной формы

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть использовано в различных отраслях машиностроения для изготовления штампов для формообразования деталей сложной формы из листового материала в условиях опытного и мелкосерийного производства. Цель изобретения - снижение трудоемкости изготовления штампа за счет исключения разработки управляющих программ, обработки рабочей поверхности матрицы и слесарной подгонки рабочих частей штампа, Это достигается тем, что по управляющим программам на станке с ЧПУ производят обработку объединенного полуфабриката пуансона и прижима с припуском на толщину листовой заготовки, после чего, выполнив в нем гнезда 2, устанавливают полуфабрикат на направляющие колонки 3 ванны 4 и ванну заполняют легкоплавким сплавом 5, который затвердевая, образует рабочую поверхность матрицы. Для исключения образования раковин на этой поверхности в полуфабрикате 1 выполнены отверстия 6. После извлечения матрицы из ванны 4 производится окончательная чистовая обработка матрицы и прижима с пуансоном . 5 ил. у Ё

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4741794/27 (22) 29,09,89 (46) 30,03.92, Бюл. ¹ 12 (71) Горьковский автомобильный завод (72) С.Б.Климычев и А.А,Афанасьев (53) 621.983.3(088.8) (56) Журнал "LAMI ERA", 1987, ¹ 11, с,58-62. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПА

ДЛЯ ВЫТЯЖКИ ДЕТАЛИ СЛОЖНОЙ ФОРМЫ (57) Изобретение относится к обработке металлов давлением и может быть использовано в различных отраслях машиностроения для изготовления штампов для формообразования деталей сложной формы из листо вого материала в условиях опытного и мелкосерийного производства. Цель изобретения — снижение трудоемкости изготовления штампа за счет исключения.„.. Ы,„, 1722678 А1 (si)s В 21 К 5/20, В 21 D 37/00 разработки управляющих программ, обработки рабочей поверхности матрицы и слесарной подгонки рабочих частей штампа, Это достигается тем, что по управляющим программам на станке с ЧПУ производят обработку объединенного полуфабриката пуансона и прижима с припуском на толщину листовой заготовки, после чего, выполнив в нем гнезда 2, устанавливают полуфабрикат на направляющие колонки 3 ванны 4 и ванну заполняют легкоплавким сплавом 5, который затвердевая, образует рабочую поверхность матрицы. Для исключения образования раковин на этой поверхности в полуфабрикате 1 выполнены отверстия 6, После извлечения матрицы из ванны 4 производится окончательная чистовая обработка матрицы и прижима с пуансоном. 5 ил.

1722678

Изобретение относится к металлообработке и может быть использовано для изготовления штампов для формообразования деталей сложной формы из листового материала в условиях опытного и мелкосерийного производства.

Известен способ изготовления штампа для вытяжки мелких серий деталей сложной формы, включающий изготовление оправки-макета штампованной детали, формообразование из листового металла по оправке тонкостенной литейной модели, литье по модели матрицы, пуансона и прижима из легкоплавкого сплава и доводку рабочих поверхностей штампа.

Недостатком способа является высокая трудоемкость изготовления штампа, обусловленная необходимостью изготовления оправки, ручной формовки и рихтовки модели, а также зачистки остатком литников после литья штампа.

Известен также способ изготовления штампа для вытяжки деталей сложной формы из листового материала, включающий изготовление матрицы, а также совместное изготовление пуансона и прижима на станке с ЧПУ по управляющим программам с использованием математической модели формы изделия путем черновой, промежуточной с припуском, чистовой и окончательной обработки с последующим их разделением и последующую сборку штампа.

Недостатками способа являются высокая трудоемкость и длительность изготовления штампа при неэффективном использовании ресурса его стойкости в условиях мелкосерийного производства, что обусловлено механической обработкой всех рабочих поверхностей штампа, выполненного из относительно твердого, хорошо обрабатываемого резанием материала (an юминиевого сплава, чугуна, дельта-древесины и др,), Цель изобретения — снижение трудоемкости изготовления штампа за счет исключения разработки управляющих программ для механической матрицы и слесарной подгонки рабочих частей штампа, Поставленная цель достигается тем, что промежуточную обработку пуансона и прижима осуществляют с припуском, равным толщине листового материала, а матрицу изготавливают путем заливки легкоплавким сплавом полости ванны, закрытой полуфабрикатом пуансона, прижима после промежуточной обработки и извлечения полученной отливки из ванны.

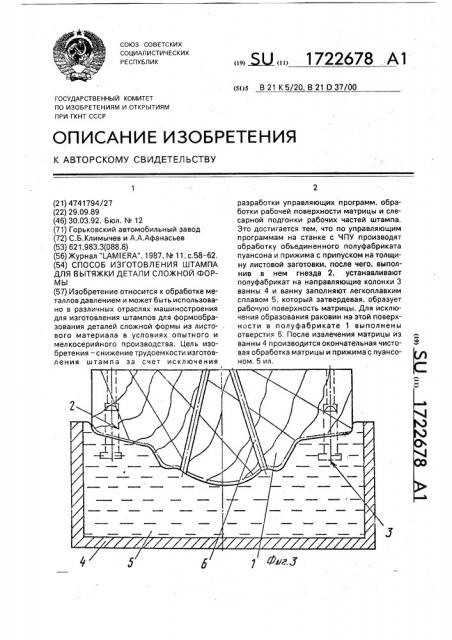

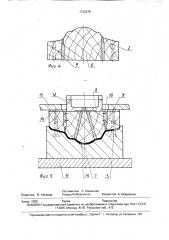

На фиг,1 показан полуфабрикат пуансона и прижима после черновой и промежу5 крытую полуфабрикатом верхних рабочих частей штампа, на фиг.4 — пуансон и прижим после чистовой обработки и разделения; на

25

40 формы пуансона, что приводит к образованию раковин на отливке матрицы, в полуфабрикате перед литьем выполняют отверстия 6.

50 Далее охлаждают ванну(например, проточной водой, проходящей в каналах стенок ванны) до полного отверждения сплава, росле чего полуфабрикат 1 вертикально поднимают и удаляют. При этом

55 направляющие колонки 3 остаются прочно закрепленными в отлитой матрице 7 за счет

35 точной обработки с припуском, равным толщине штампуемого листа; на фиг.2 — узел -! на фиг,1; на фиг.3 — получение матрицы заливкой легкоплавкого сплава в ванну, зафиг.5 — собран ный штамп, установлен н ый в блоке, Способ осуществляется следующим образом.

Вначале на основе математической модели формы поверхности штампованнойдетали разрабатывают управляющую программу для станка (обрабатывающего центра) с ЧПУ, включающую черновую, промежуточную и чистовую обработку поверхностей объединенного полуфабриката пуансона и прижима. При этом программой предусматривают остановку обработки при получении формы поверхности, эквидистантной окончательной форме пуансона и прижим», и отстоящей от нее на величину равную толщине листового металла S. После этого заготовку устанавливают по предварительно подготовленным базам на станок с ЧПУ и обрабатывают ее до получения указанной промежуточной поверхности П с припуском S (фиг.1 и 2).

Затем в полуфабрикате 1 выполняют гнезда 2 и устанавливают в них направляющие колонки 3 (фиг,1 и 3). Далее полуфабрикат переворачивают, устанавливают соосно ванне 4 и фиксируют в положении "Литье" так, чтобы обработанная рабочая поверхность П полуфабриката располагалась ниже уровня борта ванны, а опорная поверхность располагалась в горизонтальной плоскости, После этого полость ванны 4 заливают легкоплавким сплавом 5 (например, эвтектическим сплавом висмут — олово с добавкой

2 — 6% сурьмы) до уровня, обеспечивающего плотное погружение поверхности П и направляющих колонок 3 в расплав. Для исключения скопления воздуха в поднутрениях буртов и небольшого расширения сплава при охлаждении, После этого полученную матрицу из легкоплавкого сплава извлекают из

BaHHbl и окончательно зачищают ее рабочую

1722678

Фи г.2 поверхность, а полуфабрикат 1 вновь устанавливают на станок с ЧПУ по имеющимся базам и производят его чистовую механическую обработку по программе с получением рабочей поверхности О пуансона и прижима (фиг.1,2). Затем поверхность О полуфабриката окончательно зачищают, разделяют

его на пуансон 8 и прижим 9 (например, на станке с ЧПУ), закрепляют на пуансоне направляющие планки 10 и собирают штамп с установкой рабочих частей в предварительно подготовленный штамповый блок, включающий нижнюю плиту 11, верхние плиты

12 и 13 пуансона и прижима, а также подкладку прижима 14 и другие элементы (фиг.5).

По сравнению с прототипом предлагаемый способ позволяет значительно снизить трудоемкость изготовления вытяжного штампа для получения мелких серий деталей сложной формы, из листового материала при стойкости матрицы, удовлетворяющей требованиям опытного и мелкосерийного производства. Учитывая, что отливка матрицы производится по полуфабрикату пуансона и прижима, предварительная и окончательная механическая обработка которого ведется по единым базам, способ обеспечивает также существенное повышение точности изготовления и взаимного расположения верхних рабочих частей штампа и матрицы по сравнению с индивидуально обрабатываемыми рабочими частями.

Формула изобретения

Способ изготовления штампа для вытяжки детали сложной формы в опытном и

10 мелкосерийном производстве из листового материала, включающий изготовление матриц. а также совместное изготовление пуансона и прижима путем черновой, промежуточной с припуском, чистовой и

15 окончательной обработки с последующим их разделением, отл ич а ю щи и с я тем, что, с целью снижения трудоемкости изготовления штампа за счет исключения разработки управляющих программ для

20 обработки рабочей поверхности матрицы и слесарной подгонки рабочих частей штампа, промежуточную обработку пуансона и прижима осуществляют с припуском, равным толщине листового материала, а матри25 цу изготавливают путем заливки легкоплавким сплавом полости ванны, закрытой упомянутым полуфабрикатом пуансона и прижима, после промежуточной обработки и извлечения отливки из ванны.

1722678

Составитель С. Климычев

Редактор И. Касарда Техред M.Ìîðãåíòàë Корректор А. Осауленко

Заказ 1020 Тираж Подписное

ВНИИПИ Государственнего комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбина. Патент", г. Ужгород, ул, Гагарина, 101