Способ контактной стыковой сварки оплавлением

Иллюстрации

Показать всеРеферат

Изобретение относится к способу контактной стыковой сварки оплавлением, преимущественно листов. Цель изобретения - повышение качества сварного соединения вследствие повышения уровня и уменьшения разброса значений механических свойств. Свариваемые концы деталей подготавливают . Детали размещают в зажимах сварочной машины. На свариваемых концах деталей размещают накладки. Размеры и порядок размещения накладок регламентируют . Накладки оплавляют вместе со свариваемыми концами деталей. Формируют сварочной шов с наклонной зоной соединения . При использовании изобретения повышается качество соединения. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)ю В 23 К 11/04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ . (21) 4770365/08 (22) 19,12.89 (46) 30,03.92. Бюл.%12 (71) Институт электросварки им, E.O.Ïàòîíà (72) С.И.Кучук-яценко, И.В.Зяхор, Б.И.Казымов и И.Н.Мосендз (53) 621.791.762.5 (088.8) (56) Авторское свидетельство СССР

М 16И 635, кл. В 23 К 11/04, 1989. (54) СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ

СВАРКИ ОПЛАВЛЕНИЕМ (57) Изобретение относится к способу кон- тактной стыковой сварки оплавлением, преИзобретение относится к контактной . стыковой сварке оплавлением деталей с развитым сечением, преимущественно листовых конструкций, Цель изобретения — повышение качества сварных соединений вследствие повышения стабильности показателей механических свойств.

В предлагаемом способе контактной стыковой сварки оплавлением, преимущественно листов, до сварки на свариваемых концах деталей размещают накладкй. При этом на одной детали накладку размещают сверху, а на другой детали накладку размещают снизу, свариваемые торцы деталей оплавляют и осаживают. Продольный размер накладки выбирают больше половины припуска на оплавление деталей, поперечный размер накладки выбирают равным поперечному размеру детали,. толщину накладки выбирают в пределах 0,15 — 0,30 толщины детали и накладки оплавляют вместе со свариваемыми торцами.,,!Ж,, 1722740 А1 имущественно листов. Цель изобретения— повышение качества сварного соединения вследствие повышения уровня и уменьшения разброса значений механических свойств. Свариваемые концы деталей подготавливают. Детали размещают в зажимах сварочной машины. На свариваемых концах деталей размещают накладки. Размеры и порядок размещения накладок регламентируют. Накладки сплавляют вместе со свариваемыми концами деталей. Формируют сварочной шов с наклонной зоной соединения. При использовании изобретения повышается качество соединения, 2 ил.

Сущность изобретения состоит в том, что при оплавлении деталей совместно с накладками, одна из которой размещена. сверху одной из деталей, а другая - снизу другой, происходит искривление поверхности оплавления за счет образования участков кантактирования между поверхностью деталей, на которой накладка отсутствует, и поверхностью накладки, обращенной к этой детали. В результате после осадки формируется сварной шов с наклонной зоной соединения.

Механизм образования наклонной поверхности оплавления следующий, После возбуждения оплавления торцы, а затем и поверхность накладок подвергаются бомбардировке брызгами расплавленного металла, источником которых является взрывообразное разрушение элементарных контактов, образующихся в искровом зазоре между свариваемыми деталями. По мере сближения деталей металл, вылетевший из искрового зазора в виде брызг и оказавшийся на торцах и внутренней поверхности на20

40 (50

55 кладок, приводит к образованию участков . контактирования между поверхностью на кладок и поверхностью деталей, на которой накладка отсутствует, Образование этих участков контактирования является дополнительным асимметричным источником нагрева деталей, Это приводит к тому, что часть сечения торцов деталей со стороны поверхностей без накладок оплавляется быстрее, чем остальная часть сечения. По мере оплавления деталей образуется наклонная поверхность оплавления, а после проведения осадки формируется стык с наклонной зоной соединения.

В результате экспериментов удалось установить, что, в зависимости от толщины технологических накладок, можно получить угол наклона зоны соединения в пределах

0 — 35О, Известно, что для существенного повышения механических свойств соединений угол наклона стыка должен быть больше

15О, Для получения как минимум такого угла наклона толщину накладок следует устанавливать в пределах (0,15 — 0,30) д . В этой зависимости коэффициент 0,15 соответствует углу наклона шва 15О, а коэффициент

0,30 — углу 30О. Установка накладки толщиной меньше 0,15 приведет к тому, что угол наклона шва будет меньше 15О, следовательно, эффект повышения механических свойств проявляться практически не будет.

Установка накладок толщиной больше 0,3 позволяет повысить угол наклона шва максимум до 35, однако при этом характер оплавления на участке установки накладки изменяется настолько, что получить качественное соединение без корректировки режима по сравнению с традиционным не удается. Наиболее существенное повышение показателей механических свойств (ударной вязкости) наблюдается при углах наклона шва 30О, Однако требования к механическим свойствам ряда сварных изделий могут быть достигнуты и при угле наклона шва 15 .

Длину накладок следует устанавливать такой, чтобы накладки участвовали в сплавлении на всем протяжении этой стадии сварочного цикла, т.е. только в этом случае достигается положительный эффект изобретения. Поэтому длину накладок 4 следует устанавливать больше половины припуска на оплавление

1н > 0,5 опл.

При уменьшении длины накладок по сравнению с указанной величиной, как по" казали эксперименты, наклон поверхности оплавления снижается. В результате после осадки наблюдается соответственное уменьшение угла наклона линии соединения, Это приводит к тому, что эффективность предлагаемого технического решения проявляется в меньшей степени.

Увеличение длины накладок по технологическим сообра>кениям (простота закрепления накладок на деталях и удаления их после сварки) не регламентируется, т,е. зто не влияет на достижение положительного эффекта предлагаемого технического решения.

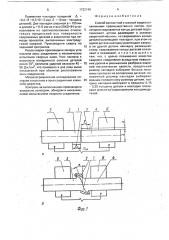

На фиг.1, а изображена схема описываемого способа, поло>кение перед сваркой (1 и 2 — накладки, 3 и 4 — свариваемые детали, 5 и 6 — токоподводящие зажимы сварочной машины, д — толщина свариваемых деталей, Л вЂ” толщина накладок, 1 — длина накладок); на фиг.1,б — то же, положение после сварки (1 — 6 — то >ке, а — угол наклона зоны соединения); на фиг,2 — зависимость рекомендуемой толщины накладок от толщины свариваемых деталей для получения углов наклона зоны соединения сварного шва 15 и 30 (д, Л и а — то же).

Изобретение реализуют следующим образом.

Зная толщину деталей, определяют толщину накладок (фиг,2), при которой угол наклона шва составит ЗОО, т.е. механические свойства соединений будут наиболее высокими. Две накладки 1 и 2 (фиг.1.а), ширина которых чолжна быть равной ширине свариваемых деталей 3 и 4, устанавливают и закрепляют на противоположных относительно продольной оси поверхностях деталей. Например, при сварке пластин одну накладку устанавливают снизу одной пластины, вторую — сверху другой. Кромки накладок должны быть совмещены со свариваемыми торцами, Длину накладок следует выбирать больше половины припуска íà оплавление, чтобы накладки не оплавились полносгью до конца цикла сварки, Детали зажимают в токоподводящих зажимах 5 и 6 сварочной машины и производят сварку по заданной программе.

Примером конкретного применения изобретения может служить контактная стыковая сварка оплавлением полосового проката из стали 20Х2Н4А, сечением 100 х

10 мм, являющихся материалом для кольцевых заготовок, на машине К-617.

Сварку производили на следующем ре>киме: вторичное напряжение Uzxx = 6,8 B. начальная скорость оплавления Vo = 0,25 мм/с, конечная скорость оплавления V< =

=1,5 мм/с, припуск на оплавление 1 >пл = 22 мм, припуск на осадку I« = 7 мм, 1722740

Применяли накладки толщиной Л =

=0,3-д =0,310=3мм(д =10мм — толщина деталей). Две накладки шириной в = 100 мм и длиной 1н =11,5 мм иэ стали 20Х2Н44 устанавливали на противоположные относительно продольной оси поверхности свариваемых деталей и закрепляли при помощи прихваток, выполненных электродуговой сваркой. Производили сварку по задан ной п ро грамме.

После сварки производили замеры угла наклона эоны соединения и механические испытания сварных швов. Угол наклона к плоскости поперечного сечения деталей окало 30, величина ударной вязкости 40—

55 Д>к/см, что примерно в два раза выше

2 показателей при обычном расположении заны соединения.

Металлографические исследования показали отсутствие в зоне соединения какихлибо дефектов.

Контроль за выполнением производили визуально осмотром, обмером и механическими испытаниями сварного соединения.

Формула изобретения

Способ контактной стыковой сварки оплавлением преимущественна листов, при

5 котором свариваемые концы деталей подготавливают, детали размещают в зажимах сварочной машины, на свариваемых концах деталей размещают накладки, при этом на одной детали накладку размещают сверху, 10 а на другой детали накладку размещают снизу, свариваемые концы деталей оплавляютиосаживают, отл и ча ю щийся тем, что, с целью повышения качества сварного соединения вследствие повыше15 ния уровня и уменьшения разброса значений механических свойств, продольный размер накладки выбирают больше поло-. вины припуска на оплавление деталей, поперечный размер накладки выбирают

20 равным поперечному размеру детали, толщину накладки выбирают в пределах 0,15 — 0,30 толщины детали и накладки оплавляют вместе со свариваемыми концами деталей.

1722740

Составитель С.Кучук

Редактор M.Êoáûëÿíñêàÿ Техред M.Mîðãåíòàë

Корректор Н.Король

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101

Заказ 1023 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытйям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5