Устройство для перемещения заготовки в рабочую зону вакуумного прокатного стана

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть использовано при производстве проволочных биметаллических заготовок, применяемых для изготовления приборов в электронной технике. Цель изобретения - повышение качества биметаллической заготовки за счет получения прочного и вакуум-плотного соединения составляющих в процессе сварки и деформирования за счет надежной герметизации вакуумной камеры. Устройство содержит вакуумную камеру, шлюзы для ввода Изобретение относится к вакуумной технике и может быть использовано при производстве проволочных биметаллических заготовок, применяемых для изготовления приборов в электронной технике. Известно вакуумное устройство, содержащее вакуумную камеру с патрубком для откачки, шлюзы для ввода и вывода как с щелевым, так и с контактным уплотнением. Недостатком известного устройства является невозможность использования для сердечника и ленты из атмосферы в вакуумную камеру, сварочное и реформирующее устройства, расположенные внутри вакуумной камеры, и шлюз для вывода биметаллической заготовки из вакуумной камеры, выполненный в виде последовательно расположенных камер низкого и среднего вакуума , изолированных от атмосферы, друг от друга и от вакуумной камеры группами фильер с числом фильер в группе, уменьшающимися в направлении от атмосферы в вакуумной камере. Защищенные лента и проволока через шлюзы с фильерами поступают в вакуумную камеру, в которой осуществляется формовка ленты вокруг проволоки. Сварка кромок осуществляется электронным лучом. Далее составную заготовку спрессовывают в вакууме в фильере со степенью деформации 7,0%. После нагрева заготовку подвергают горячему волочению и охлаждению. Выполнение внутренних диаметров фильер уменьшающимися в направлении от атмосферы к вакуумной камере обеспечивает требуемую герметичность ввода, что. позволяет получать вакуум-плотное соединение между оболочкой и сердечником. 2 з.п. ф-лы, 2 ил. его уплотнения труб и прутков, не имеющих полированных поверхностей и нагретых до температуры свыше 60°С. Наиболее близким по технической сущности к предлагаемому является устройство для перемещения заготовки в рабочую зону вакуумного прокатного стана, содержащее размещенную в корпусе вакуумную камеру с контактными уплотнениями, установленными на ее входе и выходе, выполненными (/) С х| го |ЧЭ XI 00

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 В 23 К 20/04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4765122/27 (22) 05.12.89 (46) 30.03.92. Бюл. 12 (71) Особое конструкторское бюро "Луч" (72) С.С.Пагиев, К,ГДзуцов, А.К.Дулаев и B.Ê.Ôoìèí (53) 621.771.8(088.8) (56) Пипко А,И. и др. Конструирование и расчет вакуумных систем. — М.: Энергия, . 1979, с.179, табл. 9 — 3, схема 5, Авторское свидетельство СССР

М 1570166, кл. B 23 К 20/04, 1988.(54) УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ

ЗАГОТОВКИ В РАБОЧУЮ ЗОНУ ВАКУУМНОГО ПРОКАТНОГО СТАНА (57) Изобретение относится.к обработке металлов давлением и может быть использовано при производстве проволочных биметаллических заготовок, применяемых для изготовления приборов в электронной технике. Цель изобретения — повышение качества биметаллической заготовки за счет получения прочного и вакуум-плотного соединения составляющих в процессе сварки и деформирования за счет надежной герметизации вакуумной камеры. Устройство содержит вакуумную камеру, шлюзы для ввода

Изобретение относится к вакуумной технике и может быть использовано при производстве проволочных биметаллических заготовок, применяемых для изготовления приборов в электронной технике.

Известно вакуумное устройство, содержащее вакуумную камеру с патрубком для откачки, шлюзы для ввода и вывода как с щелевым, так и с контактным уплотнением. . Недостатком известного устройства является невозможность использования для.. Ы 1722748 А1 сердечника и ленты из атмосферы в вакуумную камеру, сварочное и деформирующее устройства, расположенные внутри вакуумной камеры, и шлюз для вывода биметаллической заготовки из вакуумной камеры, выполненный в виде последовательно расположенных камер низкого и среднего вакуума, изолированных от атмосферы, друг от друга и от вакуумной камеры группами фильер с числом фильер в группе, уменьшающимися в направлении от атмосферы в вакуумной камере. Защищенные лента и проволока через шлюзы с фильерами поступают в вакуумную камеру, в которой осуществляется формовка ленты вокруг проволоки. Сварка кромок осуществляется электронным лучом. Далее составную заготовку опрессовывают в вакууме в фильере со степенью деформации

7,0%. После нагрева заготовку подвергают горячему волочению и охлаждению. Выполнение внутренних диаметров фильер уменьшающимися в направлении от атмосферы к вакуумной камере обеспечивает требуемую герметичность ввода, что позволяет получать вакуум-плотное соединение между оболочкой и сердечником. 2 з.п. ф-лы, 2 ил, его уплотнения труб и прутков, не имеющих полированных поверхностей и нагретых.до температуры свыше 60 С.

Наиболее близким по технической сущ. ности к предлагаемому является устройство для перемещения заготовки в рабочую зону вакуумного прокатного стана, содержащее размещенную в корпусе вакуумную камеру с контактными уплотнениями, установленными на ее входе и выходе, выполненными

1722748

55 в виде фильер с различными внутренними диаметрами, Недостатком известного устройства является ненадежная герметизация вакуумного пространства, где происходит сварка и деформирование заготовки, что не позволяет обеспечить прочное соединение между оболочкой и сердечником по всему периметру поперечного сечения заготовки. Отсутствие надежного и вакуум-плотного сцепления по всему периметру поперечного сечения биметаллической проволоки объясняется тем, что в процессе формовки и сварки при давлениях кислорода воздуха, близких к атмосферному, поверхности ленты и сердечника покрываются слоями плотно адсорбированных молекул газа, так как зачищенная поверхность является активной и обладает сильным адсорбционным действием. После обжатия такой заготовки в пространстве между лентой и сердечником может находится газ, который препятствует созданию прочного соединения.

Проволока, полученная на данном устройстве, имеет низкие физико-химические характеристики и, как следствие, большой процент брака по газности и натеканию.

Цель изобретения — повышение качества заготовки.

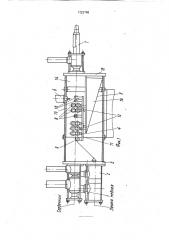

Поставленная цель достигается тем, что известное устройство для перемещения заготовки в рабочую зону вакуумого прокатного стана, содержащее размещенную в корпусе вакуумную камеру с контактными уплотнениями, установленными на ее входе и выходе, выполненными в виде фильер с различными внутренними диаметрами, снабжено дополнительными вакуумной камерой и фильерами, размещенными в корпусе группами на входе и выходе в каждую камеру, с числом фильер в каждой tpynne, их внутренними диаметрами, уменьшающимися в направлении от атмосферы к рабочей зоне стана. При этом фильеры выполнены с возможностью их раздельной самоустановки в корпусе, например каждая фильера установлена в резиновой втулке, На фиг. 1 изображено устройство, продольный разрез; на фиг. 2 — шлюз для ввода сердечника, продольный разрез.

Устройство (фиг. 1) соцержит шлюзы 1 и

2 для ввода соответственно сердечника и ленты, крышку 3 вакуумной камеры, в которой расположены деформирующее устройство 4, отделение 5 сварки и сварочное устройство 6, и шлюз 7 для вывода биметаллической заготовки. Деформирующее устройство состоит из роликов-калибров 8, направляющего ролика 9 и волок 10, установленных на плите 11 с помощью кронш5

35 тейнов 12. Вакуумная камера состоит из стационарной 13 и подвижной 14 зон. Со стороны шлюза 7 вакуумная камера закрыта крышкой 15. Плита 11 и кронштейны 12 закреплены на корпусе вакуумной камеры с помощью кронштейна 16.

Шлюз для ввода сердечника (фиг. 2) содержит камеры 17 и 18 соответственно низкого и среднего вакуума, фланцы 19 и 20, стаканы 21 и 22, в которых установлены резиновые втулки 23, фильеры 24 и распорные втулки 25. Фланцы 19 и 20 прижаты шпильками 26 к кожуху 27.

Устройство работает следующим образом.

Сердечник вводится из атмосферы (давление 10 Па) в вакуумную камеру(давление 10 Па) через шлюз 1, а лента — через шлюз 2. В деформирующем устройстве 4 лента формуется вокруг сердечника в виде трубки, кромки которой свариваются в сварочном устройстве 6, с помощью электронно-лучевой сварки. Биметаллическая заготовка выводится из вакуумного устройства через шлюз 7. В шлюзе 1 сердечник последовательно проходит через первую группу фильер, камеру низкого вакуума (давление 10 Па), вторую группу фильер, камеру среднего вакуума (давление 10 Па) з и третью группу фильер. При этом. число фильер в группе и их диаметры уменьшаются в направлении от атмосферы к вакуумной камере. Фильеры 24 выполнены с возможностью из раздельной самоустановки в корпусе шлюза 1 путем фиксации каждой фильеры в отдельной резиновой втулке 23.

Общее число фильер и число фильер в каждой группе определяют по логарифмическому закону и =1g (— ) =Ig (— ) yIg(— 1 +tg

Ра Ра Рн

Р(< . Рн Рс (— ) = п1+ пг+ пз, с

РК где п, А1, п и Il3 — число фильер, соответственно: общее, между атмосферой и камерой низкого вакуума, между камерами низкого и среднего вакуума, между камерой среднего вакуума и вакуумной камерой;

Ра, Рн, Рс и Рк — давления, соответственно атмосферы, камер низкого и среднего давления, ваКуумной камеры.

Внутренние диаметры фильер выполняют уменьшающимися в направлении от атмосферы к вакуумной камере по показательному закону

Dj =б/p I, где Di — диаметр 1-й фильеры;

d — начальный диаметр сердечника; ,и — вытяжка.

1722748

15

При этом вытяжку выбирают в пределах,и =

1,01 — 1,05. Величина вытяжки,и в каждой фильере выбирается в диапазоне 1,01 — 1,05.

При,и< 1,01 не обеспечивается требуемая герметичность ввода, а при,и> 1,05 возможен обрыв сердечника из-за значительного возрастания усилия волочения.

Эмпирическим путем установлено, что волочением сердечника через фильеру с вытяжкой 1,01 — 1,05 удается удержать перепад давлений, отличающихся на 1 — 1,3 порядка, т.е. 19(Р1/Рг) = 1 — 1,3, где P) и Рг — давления соответственно до и после фильеры. Таким образом,-для поддержания в рабочей камере остаточного давления 10 Па при давлении атмосферы воздуха 10 Па

4Р б необходимо установить!9(10":10) = 9 фильер. Полученная логарифмическая зависимость находится в полном соответствии с известным из теории вакуумных систем соотношением между скоростью откачки установки и давлением в камере до и после откачки.

Пример. На предлагаемом вакуумном устройстве получали биметаллическую проволочную заготовку медь — ферроникель.

Зачищенные лента и проволока через шлюзы с фильерами поступали в вакуумную камеру с остаточным давлением 13,3 Па, где происходила формовка ленты вокруг сердечника (проволоки) в трубку диаметром

12,7 мм. Вытяжка в фильерах составила 1,02 и 1,03.

Сварку кромок ленты проводили .электронным лучом по режиму: напряжение пушки 26 KV, ток пушки 30 А, скорость сварки 3 м/мин. Затем трубку в вакууме опрессовывали вокруг проволоки в фильере со степенью деформации трубки 7,0 . Полученную заготовку подавали в установку индукционного нагрева, где нагревали до

850 С при остаточном давлении 13,3 Па.

После нагрева заготовку подвергали горячему волочению через четыре последовательно расположенные волоки. Диаметр вакуумированной заготовки после волочения в первой волоке 9,10 мм, после волочения во второй волоке 8,80 мм, после третьей и четвертой — 8,50 мм. Диаметр вакуумированной заготовки 9,20 мм, Затем заготовку охлаждали водяным душем и сматывали в бунт на намоточном устройстве.

Образцы биметаллической заготовки медь — ферроникель, полученной с линии, были исследованы на прочность соединения медной оболочки с сердечником, которую определяли испытанием образцов на срез, 25

За базовый объект была принята проволока, полученная по существующей технологии производства трубчатого платинита, в которой в качестве исходных материалов используют цельнотянутую медную трубку (оболочка) и ферроникелевый пруток (сердечник). Сравнение результатов испытаний показало, что проволока, полученная на предлагаемом устройстве, имеет прочность на срез 190 — 210 МПа, в то время как проволока, полученная по известной технологии, — 100 — 150 МПа. Металлографический анализ зоны контакта показал, что проволока, полученная на известном устройстве, имеет единичные поры и окисления, а на проволоке, полученной на предлагаемом устройстве, дефектов нет.

Образцы готовой биметаллической проволоки были исследованы на соответствие требованиям отраслевого стандарта и испытаны при технологическом опробовании на вакуумную плотность в изделиях электронной техники у потребителя. Брак по газности и натеканию снизился с 0,5 до 0,18 $.

Технико-экономические преимущества изобретения в сравнении с прототипом заключаются в получении биметаллической заготовки с гарантированным вакуум-плотным прочным соединениям между оболочкой и сердечником, что существенно улучшает качество электронных приборов, в том числе их долговечность. Экономический эффект от внедрения предлагаемого устройства составит 350 тыс. руб. в год.

Формула изобретения

1. Устройство для перемещения заготовки в рабочую зону вакуумного прокатного стана, содержащее размещенную в корпусе вакуумную камеру с контактными уплотнениями, установленными на ее входе и выходе, выполненными в виде фильер с различными внутренними диаметрами, о т ли ч а ю щ е е с я тем, что с целью повышения качества заготовок, оно снабжено дополнительными вакуумной камерой и фильерами, размещенными в корпусе группами на входе и выходе в каждую камеру с числом фильер в каждой группе, их внутренними диаметрами, уменьшающимися в направлении от атмосферы к рабочей зоне стана, 2. Устройство по и. 1, отл ич а ю ще ес я тем, что фильеры выполнены с возможностью их раздельной самоустановки.

3. Устройство по пп. 1 и 2, о т л и ч а ющ е е с я тем, что оно снабжено резиновыми втулками по числу фильер, размещенными в корпусе, а каждая из фильер установлена в соответствующую ей втулку.

1722748

1722748

Фиг.2

Составитель Ю.Зарапин

Редактор М.Кобылянская Техред 9.Моргентал Корректор М.Кучерявая

Заказ 1024 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород ул.Гагарина, 101