Способ полирования деталей типа тел вращения

Иллюстрации

Показать всеРеферат

Использование: комбинированная отделочно-упрочняющая обработка. Сущность изобретения: деталь располагают между полюсными наконечниками магнитной системы . В рабочие - зазоры подают магнитно-абразивный порошок, над деталью размещают электрод. Электрод и деталь подключают к источнику технологического тока (деталь - анод), между электродами подают электролит. Деталь вращают и на участок поверхности перед электродом воздействуют излучением лазера . Совместное воздействие магнитного и электрического полей и лазерного излучения предотвращает эрозионное разрушение полируемой поверхности и приваривание частиц ферропорошка. Способ позволяет производить обработку при плотностях тока I 0,75-1.35 А/см2. Производительность повышается в 6;0-8,8 раз. 1 ил., 1 табл...

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 В 24 В 31/112

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4801815/08 (22) 14.03.90 (46) 30.03.92. Бюл. ¹ 12 (75) А.M. Колосовский (53) 621.923.9(088,8) (56) Баран Ю.M. Магнитно-абразивная и магнитная обработка изделий и режущих инструментов, Л.: Машиностроение, 1986, с.

29 — 31. (54) СПОСОБ ПОЛИРОВАНИЯ ДЕТАЛЕЙ

ТИПА ТЕЛ ВРАЩЕНИЯ (57) Использование: комбинированная отделочна-упрочняющая обработка. Сущность изобретения: деталь располагают между полюсными наконечниками магнитной системы. В рабочие - зазоры подают

Изобретение относится к металлообработке, а именно к комбинированным методам поверхностной отделочно-упрочняющей обработки деталей типа тел вращения;

Цель изобретения — повышение производительности и качества полирования деталей типа тел вращения за счет исключения эрозионного разрушения поверхности и приваривания частиц порошка к обрабаты ваемой поверхности.

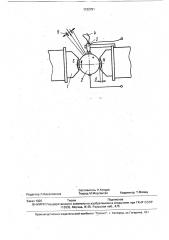

На чертеже показана схема реализации способа, Между полюсными наконечниками 1 магнитной системы располагают обрабатываемую деталь 2, подключенную к положительному полюсу источника технологического тока (деталь 2 является анодом). Над деталью

2 между полюсными наконечниками 1 расположены катод 3 и сопла 4 для подачи электролита. устройство для реализации способа предусматривает наличие источника (не показан) лазерного излучения 5.

„„SU „„1722791 А1. магнитно-абразивный порошок, над деталью размещают электрод. Электрод и деталь подключают к источнику технологического тока (деталь — анод), между электродами подают электролит. Деталь вращают и на участок поверхности перед электродом воздействуют излучением лазера. Совместное воздействие магнитного и электрического полей и лазерного излучения предотвращает эрозионное разрушение полируемой поверхности и приваривание частиц ферропорошка. Способ позволяет производить обработку при плотностях тока! = 0,75 — 1.35 А/см . Проиэ2 водйтельность повышается в 6;0 — 8,8 раз. 1 ил„1 табл.

Способ реализуется следующим образом.

Включают источник технологического тока, питание магнитной системы, детали 2 задают вращение, в рабочие зазоры д подают магнитно-абразивный порошок. Электролит, стекающий из сопла 4 по катоду 3, ъ образует в зазоре между катодом и деталью

2 (анодом) электрохимическую ванну. При вращении детали под катодом образуется химическая пленка. которая затем легко удаляется при прохождении этого участка обрабатываемой поверхности мимо полюсных наконечников 1, удерживающих магнитно-абразивный порошок. Излучение лазера направляют нормально к обрабатываемой поверхности на участке между полюсным наконечником и электродом.

Лазерное воздействие позволяет нагревать (до 820-850 К) очередной участок поверхности изделия перед проходом его под катодом с электролитом таким образом, чтобы повысить химическую активность повер1722791 хности и в то же время не допускать ионизации промежутка между изделием — анодом и катодом и не снижая плотности катодного тока, добиваться значительного роста производительности полирования.

Взаимодействие электрического поля, индуцируемого в поверхности лазерным излучением, с электрическим и магнитным полями (последние — технологические поля) вызывает взаимодействие вихревых полей со всеми технологическими параметрами процесса, что, в свою очередь, повышает термодинамический потенциал гетерогенной системы {поверхность — ферромагнитный порошок — электролит), Кроме того, разогретый лазерным излучением участок поверхности изделия, попадая s зону электролита, проходит почти мгновенное закалочное поверхностное охлаждение, вызывающее повышение термостойкости поверхности.

Действие указанных факторов приводит к существенному снижению вероятности возникновения электроэрозии и привара частиц порошка к полируемой поверхности, что позволяет проводить обработку при повышенной плотности технологического тока.

При реализации способа могут быть использованы Nd-лазеры с энергией импульса

Е = 12 — 18 Дж, длительностью импульса т =

7 мс при расфокусировке Л F = 20 — 607 и

С02-лазеры со средней мощностью излучения Р я = 250 — 450 КВт при расфокусировке

ЛР = 30 — 70 /о и скорости сканирования Чс, =

0,2-2,4 м/мин при поперечной осцилляции пучка.

Пример . Обрабатывали детали из стали У8А в электролите следующего состава, мас. j: 10 /-ный водный раствор NaCI

10-.15; смесь ортофосфорной (80 Я и серной (20 ф) кислот 60-75; барная кислота 5-1О и сернокислое железо 10-15. Напряжение на

*- При i = 0,75 - 1,35 А/см . электродах U - 0,7...1,0 В. Без облучения допускаемая плотность анодного тока =

0,85 — 0.75 А/см, При достижении плотности излучения

5 ЛЦ = 0,4 — 1,4) 104 Вт/см при тех же напряжениях схема позволяет увеличивать плотность анодного тока i до 0,75-1,35 А/см, г т.е. доводить до диапазона, где обычно возникает электропробой и существует опас10 ность привара частиц порошка к поверхности. При этом производительность процесса возрастает в 6,0-8,8 раз. Оптимальные режимы для материала У8А: значения главного движения -V - 0,8-1.1 м/с, 15 движения. подачи Чз= 500 — 800 мм/мин при индукции магнитного поля в рабочем зазоре

В - 0,5 — 1,5 Тл. Марка ферромагнитного абразивного порошка Полимам-Т по ТУ 06459-81.

20 Результаты полирования приведены в таблице.

Магнитная индукция указана для переменного магнитного поля с частотой f = 30150 Гц. При f = 120-150 Гц

25 производительность МАП достигала 12,5 мг/см .

Ф

Формула изобретения

Способ полирования деталей типа тел вращения, при котором деталь располагают

30 между полюсными наконечниками магнитной системы, в зазоры подают ферромагнитный .порошок, над деталью размещают электрод, подключают его и деталь к источнику тока, задают детали вращение и прово35 дят обработку при подаче электрического тока и электролита в зону электрода, о т л ич а ю шийся тем, что, с целью повышения производительности и качества полирования, в процессе обработки дополнительно

40 воздействуют лазерным излучением на участок образующей поверхности детали перед ее проходом под электродом с электролитом.

1722791

Составитель Н Кочура

Техред M. Моргентал

Редактор Л.Веселовская

Корректор Т,Малец

Производственно-издательский комбинат "Патент", r. Ужгород, ул. Гагарина. 101

Заказ 102б Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва,Ж-35, Раушская наб.; 4/5