Способ чистовой обработки поверхности деталей типа тел вращения

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению , а именно к способам чистовой обработки наружной поверхности деталей - тел вращения. Цель - упрощение процесса и повышение качества. Оправка, зажатая в патроне силовой головки, приводится во вращение. На гладкую рабочую часть оправки надевается обрабатываемая деталь, и ей вместе с деталью сообщается осевое движение с определенной подачей. На пути их движения деталь своей внешней поверхностью с определенным радиальным усилием входит в контакт с подпружиненным шариком неподвижно закрепленного накатного инструмента. По окончании обкатки после схода шарика с поверхности деталь сбрасывается с оправки. Параметры обработки определяют по определенным зависимостям. Это позволяет уменьшить проскальзывание , а также производить обработку без зажимного патрона.6 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4731850/27 (22) 22.08.89 (46) 30.03.92. Бюл, N 12 (71) Барнаульский аппаратурно-механический завод (72) К.Н. Крючков (53) 621,923.77(088.8) (56) Гредитор M,А. Давильные работы и ротационное выдавливание. М.: Машгиз, 1971. с. 9 — 10. (54) СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ ПОВ E PXHOCTVI ДЕТАЛЕЙ ТИПА ТЕЛ В РАЩЕНИЯ (57) Изобретение относится к машиностроению, а именно к способам чистовой обработки наружной поверхности деталей — тел вращения. Цель — упрощение процесса и

Изобретение относится к машиностроению, а именно к способам чистовой обработки наружной поверхности деталей типа тел вращения, например втулок, колпачков с цилиндрической конусной и фасонной поверхностями, дисков. крышек со сферическим и плоским дном и т:д.

Известен способ чистовой обработки наружной поверхности тел вращения йри помощи роликовой головки, установленной в шпинделе станка, перемещающейся вдоль оси обрабатываемой детали от гидропривода и двух спиральных пружин.

При этом способе деталь неподвижна и зажата в патроне, а инструмент, вращаясъ, перемещается вдоль оси детали, производя . обкатку поверхности детали.

Недостаток способа заключается в том, что деталь необходимо зажимать в патроне. в связи с этим усложняется конструкция и ухудшается качество обработки особенно

„„SU „„1722797A1 повышение качества..Оправка, зажатая в патроне силовой головки, приводится во вращение. На гладкую рабочую часть оправки надевается обрабатываемая деталь, и ей вместе с деталью сообщается осевое движение с определенной подачей. На пути их движения деталь своей внешней поверхностью с определенным радиальным усилием входит в контакт с подпружиненным шариком неподвижно закрепленного накатного инструмента. По окончании обкатки после схода шарика с поверхности деталь сбрасывается с оправки. Параметры обработки определяют по определенным зависимостям, Это позволяет уменьшить проскальзывание, а также производить обработку без зажимного патрона. 6 ил. тонкостенных деталей. Этот способ не позволяет обрабатывать детали с фасонной поверхностью: Кроме того, значительно усложняется механизация загрузки деталей. д

Известно также устройство .для чистовой обработки наружных конических поверхностей тел вращения, содержащее деформирующие ролйки, контактирующие с поверхностью нажимной втулки, и подпружиненный упор; взаимодействующий с тор- Q цом детали. «4

Это устройсво позволяет обрабатывать деталь без зажимного патрона, Закрепление детали от проворота осуществляется путем прижима детали к трехгранному центру, при этом неподвижная деталь обкатывается подвижным инструментом.

Однако трехгранный центр деформирует деталь, оставляя след. Кроме того, на этом устройстве нельзя обрабатывать детали с фасонной поверхностью.

1722797

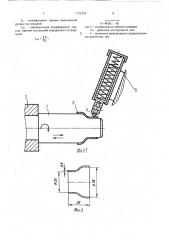

Наиболее близким к предлагаемому яв- На.фиг. 1 представлена схема реализаляется способ ротационного выдавливания, ции способа на фасонной детали; на фиг, 2 при котором оправка установлена непод- — обрабатываемая деталь с фасонной повижно 8 осевом направлении, HB нее плотно верхностью; на фиг. 3 — схема реализации надевается цилиндрическая заготовка и да- 5 способа на колпачковой детали; на фиг. 4— вильные ролики, перемещающиеся в про- деталь колпачкового типа; на фиг. 5 — схема дальном направлении, реализации способа на детали типа диска;

Детали должны надеваться на оправку на фиг. 6 — деталь типа диска. плотно. Это усложняет автоматизацию спо- Способ осуществляется следующим обсоба и требует дополнительной подготовки 10 разом. внутреннего диаметра заготовки повышен- Оправка 1 (см. фиг. 1}, зажатая в патроне ной точности (механообработка, калибров- 2 силовой головки, приводится во вращека, развертка и т.д.). По этому способу ние. На гладкую рабочую часть оправки 1 нельзя обрабатывать детали, имеющие фа- надевается обрабатываемая деталь 3, и ей сонную поверхность, а также плоские дета- 15 вместе с деталью сообщается осевое движели и детали типа колпачков или крышек с. ние с определенной подачей. На пути их об абатываемым сферическим дном. Кроме движения деталь 3 своей внешней поверхо pà того, деталь, надетая на оправку даже с на- ностью с определенным радиальным усилитягом, может проскальзывать на ней при ем входит в контакт с шариком деформаци формации слоя металла между роликами 20 неподвижно закрепленного накатного инси оправкой, что снижает качество чистовой трумента 5. При дальнейшем движении прообра отки, исходит чиставая обкатка наружной

Цельизобретения-упрощение процес- поверхности детали. При этом сила трения са обработки и повышение качества дета- внутренней поверхности детали с поверхно лей за счет уменьшения проскальзывания. 25 стью оправки больше, чем числа трения наУказанная цельдостигается тем, что со- ружной поверхности детали с накатным гласно предлагаемому способу деталь уста- шариком. Разности этих сил достаточно для навливается на оправке с зазором, причем удержания детали от проворота на оправке в осевом направлении перемещают оправ- без дополнительного зажима. По окончании ку, а инструмент закрепляют неподвижно, 30 обработки после схода шарика с поверхнопри этом параметры обработки выбирают сти детали осевая составляющая силы прииз условия жима шарика сбрасывает деталь с оправки, то не требуя дополнительного для сьема устройства. После обкатки шероховатость погде m — толщина стенки, мм; 35 верхности уменьшается в 20 — 30 раз, при этом внутренний диаметр при обкатке од — радиус оправки, мм;

f — фф енттренияскольженияпо ним шариком несколько увеличивается, а то — коэффициент т оправке; при обкатке несколькими шариками (по cxefnp приведенный коэффициент тре- ме фиг. 3) внутренний диаметр детали мало ния, причем последний определяют по фор- 40 отличается от диаметра оправки. муле При чистовой обкатке торцовой поверх2К ности по схеме фиг. 5 Деталь 1 (фиг. 6) уста-

D навливается на вращающуюся оправку 2, U зажатую в шпиндель силовой головки, и (О» — h) 45 подводится к подпружиненной державке 4 со свободно размещенным на ней многоро° . 0» — диаметр инструмента, мм; ликовым сепаратором 5. При соприкоснавей — величина деформации в радиальном нии торца детали с роликами 6 происходит направлении, мм. чиотовая обкатка торцовой поверхности деУстановка детали на оправке с зазором, 50 тали 1, Возникающие при обкатке силы треа так же перемещение в осевом направле- ния детали 1 с рц ния етали 1 с то цом оправки 2 больше, нии оправки при неподвижн е одвижно закреплен- чем силы трения между роликами 6 и обка ном инструменте тываемой поверхностью детали 1, поэтому автоматизировать технологический про- они удерживают деталь 1 от проворота от. чесс простейшими средствами. Выбор па- 55 носительно оправки 2.

Пример 1. Для проверки отсутствия позволяет уменьшить проскальзывание де- проворота детали, подвергаемой чистовой тали на оправке> что и ив д е,что приводитк повышению обкатке, при ее установке на оправке с закачества, зором не имеет значения,.перемещается ли в осевом направлении оправка с деталью

1722797 при неподвижном инструменте или наоборот. Поэтому чистовая обкатка поверхности детали (фиг. 2) производилась иа токарном станке ТВ 320. Рабочая часть оправки 1 (фиг.

1) была выполнена по внутреннему контуру детали с допуском g6, имела шероховатость

Ra = 0,8 мкм и твердость НКСГ 45-50. Наименьший диаметр оправки 25 мм. Деталь— заготовка, штампованная из латунной ленты толщиной m = 0,8 мм, имела шероховатость 14 = 6,3 мкм. Требуемая шероховатость детали Ra = 0,4 мкм, Коэффициент трения стали по латуни fo = 0,15. Диаметр шарика 8 мм. Вначале деталь проверялась на соответствие условию

m< К(О 1)

) пр.

Величина деформации: h = 6,3 мкм — 0,4 мкм = 5,9 мкм, принимает h = 6 мкм.

Коэффициент трения качения

K= h(Du h) = 0,006(8-0,006)= 0,22 мм.

Приведенный коэффициент трения пР Q„8

Наибольшая допустимая толщина стенки детали, исключающая проворачивание

m < R(— 1) = 12,5 — — 1 = 21,6 мм.

fo 0,15

fap. 0 055

Так как толщина стенки детали 0,8 мм, то деталь проворачиваться не будет.

Затем проводилась практическая проверка, Оправку зажимали B патроне шпинделя, а шариковый накатной инструмент — в резцедер>кателе станка, На оправку свободно надевали деталь-заготовку, Оправке сообщали 1600 об/мин, а суппорту — подачу

0,08 мм/об. Усилие поджима шарика 10 — 15 кг. Шарик смазывали машинным маслом.

После схода в конце обработки шарика с поверхности детали деталь отстреливалась, снимаясь с оправки нэ 0,5 — 1 м. Замеры шероховатости на профилометре модели 253 показали величину Ra = 0,1...0,05 мкм; Увеличение внутренних размеров — до 0,3 мм.

При обработке проскальзывания детали на оправке не наблюдалось.

Проверка этой же детали с теми же режимами на сверлильном станке показала аналогичные результаты.

Пример 2. Проводили испытание по схеме фиг. 3 на детали колпачкавого типа (фиг. 4) на токарном станке ТВ 320. Оправка

2 имела рабочую часть с конусом, равным конусу готовой детали. Шероховатость оправки, ее твердость, а так же режимы обработки и последовательность действий такие же, как в примере 1. Накатной индтруйент имел три равномерно расположенных поокружности подпружиненных шарика. Съем детали происходит с "отстреливанием".

Внутренние диаметры после обкатки близки к рабочим размерам оправки и более

5 стабильны, чем при обкатке одним шариком, Шероховатость после обкатки R, =0,20,1 мкм. Проскальзывания детали на оправке не наблюдалось.

Пример 3. Проводили испытание по

10 схеме фиг, 5 на плоской детали типа диска (фиг. 6) с использованием токарного станка

ТВ 320. Оправка 2 не была термообработана и имела шероховатость торца Ra = 6.3 мкм Державка 4 имела твердость HRC, 55

15 60 с шероховатостью торца Ra = 0,8 мкм.

Осевое усилие пружин 15 — 20 кг. В-сепараторе 5 размещалось три ролика 6 диаметром 6 мм с шероховатостью Ra = 0,05 мкм, На оправку 2 устанавливали деталь 1, сма20 занную с обрабатываемого торца машинным маслом и имеющую шероховатость Ra

= 3,2 мкм. Оправка 2, зажатая в патроне шпинделя, вращалась с частотой 900 .об/мин. Подачей пиноли задней бабки де25 ржэвка 4, зарепленная в ней, подводилэсь до соприкосновения роликов 6 с деталью.

Выдержка обкатки при сжатых пружинах составляла 2 с. Затем производили отвод пиноли. После обкатки деталь имела шеро30 ховатость Ra = 0,2 — 0,1 мкм. Проскальзывания детали, установленной без зажима, относительно опарки не было.

Проведенные испытания показали высокое качество. обработанной поверхности.

35 что свидетельствует о том, что чистовую обработку поверхности деталей — тел вращения можно производить без зажима их установкой с зазором на оправках.

Формула изобретения

40 Способ чистовой. обработки поверхности деталей типа тел вращения, при котором оправка по форме внутреннего контура детали установлена с возможностью вращения и закреплена консольно, а пластиче45 ское деформирование осуществляют относительным осевым перемещением элемента пары инструмент — оправка со стороны свободного конца оправки, о т л и ч а юшийся тем, что, с целью упрощения про50 цесса обработки и повышения качества деталей путем уменьшения проскальзывания, деталь устанавливают с зазором на оправке, причем в осевом направлении перемещают оправку, а инструмент закрепляют

55 неподвижно, при этом параметры обработки выбирают из условия

m

fop. где m — толщина стенки детали, мм;

R — радиус оправки, мм;! 722797

f — коэффициент трения скольжения детали по оправке;

f„р — приведенный коэффициент трения, причем последний определяют по формуле

2К

fnp =—

Ou где К вЂ” коэффициент трения качения, 0„— диаметр инструмента, мм;

5 h — величина деформации в радиальном направлении, мм.

1722797

Фиг,4

172279 7

Составитель К.Крючков

Техред M.Mîpãåíãàï

Корректор ТЮалец

Редактор Л:Веселовская

Производственно-издательский комбинат "Патент", г. Ужгород. ул.Гагарина, 101

Заказ 1026 Тираж Подписное ., ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035. Москва. Ж-35. Раушская наб., 4/5