Способ диагностики процесса струйной обработки

Иллюстрации

Показать всеРеферат

Использование: технология струйной обработки материалов, диагностика и оптимизация технологических параметров струйной обработки. Сигналы акустической эмиссии (АЭ) измеряют на струйной головке в двух частотных диапазонах до процесса обработки и в процессе обработки. О ходе процесса судят по коэффициенту, равному частному от деления относительного приращения сигналов АЭ в одном частотном диапазоне на относительное приращение сигналов АЭ во втором частотном диапазоне . 2 з.п. ф-лы, 2 ил. 1 табл.

COl03 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 В 24 С 1 /00

ГОСУДАРСТ BEННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4823456/08 (22) 22.03.90 (46) 30.03.92. Бюл. ¹ 12 (71) Научно-исследовательский институт конструкционных материалов и технологических процессов при МГТУ им. Н.Э. Баумана и Научно-исследовательский институт технологии и организации производства двигателей (72) А.А. Барзов, А,А. Вдовин, С,А. Гаврилов, В.А. Горелов, Е.Н. Петухов, В.А. Кащук, В.В.

Букарев и А.А, Корнилов (53) 621.9(088.8) (56) Woter jenlng cuts through ceramics./New

Mater. Int. 1988, ч. 3, N 19, р. 8 — 9.

Авторское свидетельство СССР № 1425064, кл. В 24 С 5/00. 1988.

Изобретение относится к .технологии струйной обработки материалов и может быть использовано для диагностики и оптимизации технологических параметров струйной обработки (резания) конструкционных материалов.

Известен способ гидроструйной резки керамики и титановых сплавов. В данном способе отсутствуют активные средства и методы диагностики процесса резки, что затрудняет выбор оптимальных характеристик обработки и делает невозможным оперативное вмешательство. в ход технологического процесса при нестабильных условиях обработки и выходных параметрах продукции, Известен способ диагностики процесса струйной обработки, при котором измеряют акустическую эмиссию (АЭ) при истекании струи. По изменению сигналов судят об износе инструмента, Указанный способ обла„„SU „„1722800 A1 (54) СПОСОБ ДИАГНОСТИКИ ПРОЦЕССА

СТРУЙНОЙ ОБРАБОТКИ (57) Использование: технология струйной обработки материалов, диагностика и опти. мизация технологических параметров струйной обработки. Сигналы акустической эмиссии (АЭ) измеряют на струйной головке в двух частотных диапазонах до процесса обработки и в процессе обработки. О ходе процесса судят по коэффициенту, равному частному от деления относительного приращения сигналов АЭ в одном частотном диапазоне на относительное приращение сигналов АЭ во втором частотном диапазоне. 2 з.п. ф-лы, 2 ил. 1 табл. дает низкой точностью диагностики и высокой трудоемкостью выбора оптимальных характеристик обработки.

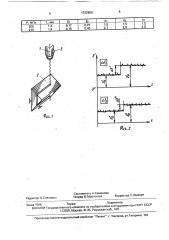

Целью изобретения является повышение точности диагностики процесса обработки и снижение трудоемкости выбора оптимальных характеристик струйной обработки, На фиг, 1 изображена схема струйной обработки; на фиг. 2 — графики изменения параметра АЭ во времени в двух частотных диапазонах до процесса обработки и во время процесса обработки.

На фиг.2 обозначено: 3 — параметр АЭ;

t —; Э вЂ” средняя величина параметра

АЭ до процесса обработки; ЭР— средняя величина параметра АЭ в процессе обработки (резания); Ы вЂ” приращение параметра АЭ, A f> — верхний частотный диапазон измерений сигналов АЭ; 612 — нижний частотный диапазон измерений сигналов АЭ.

1722800

Способ реализуется следующим образом.

На струйную головку 1, через которую осуществляется подача гидроабразивной жидкости на обрабатываемую деталь 2, закрепляют датчик АЭ 3, представляющий собой пьезопреобразователь. Датчик АЭ связан со стандартной акустической аппаратурой. После включения струйной установки струю гидроабразивной жидкости сперва направляют в воздух, в пространство так, чтобы расстояние от струйной головки до места попадания струи в стенку камеры установки существенно (более 10 раз) превышало расстояние от струйной головки до поверхности детали, и производят. измерение частотного диапазона. Далее подводят закрепленную деталь и осуществляют процесс обработки, По непрерывно регистрируемым параметрам АЭ определяют их относительное приращение в двух частотных диапазонах. Приращение значений указанных параметров происходит при резании материала детали. Находят частное относительных приращений (коэффициент к), например частное от деления относительного приращения в более высокочастотной области к относительному приращению сигналов АЭ в области меньших значений частот.

Полученное значение коэффициента является параметром данного техпроцесса, Физическая сущность изобретения заключается в следующем, Источниками сигналов АЭ в струйной головке являются процессы трения и массопереноса, сопровождающие истечение струи из сопла. Эти источники сигналов присутствуют в случае простого истечения струи (т.е. без обработки материалов) и сохраняются при резке и формообразовании заготовок(т.е, при обработке материалов), Однако при обработке материалов возникают дополнительные источники сигналов АЭ, связанные с разрушением обрабатываемого материала. Сигналы

АЭ, возникающие в зоне обработки в виде . волн напряжений, передаются через тело жидкостной струи и налагается на сигналы

АЭ, возникающие в самой струйной головке. В результате смешения сигналов изменяется их наиболее информативный частотный диапазон. С увеличением значения середины частотного диапазона относительное приращение сигналов АЭ увеличивается. Поэтому, сравнивая режимы обработки путем проведения испытаний по данному способу, можно определить их стабильное значение, а также идентифицировать различные отклонения от нормального хода технологического процесса.

В случае изменения свойств материалов об этом можно судить по изменению

5 коэффициента к.

Пример . Осуществлялся выбор режимов резки конструкционной нитридной керамики. Обработка образцов осуществлялась на стенде с использованием

10 акустической аппаратуры АВН-1М с блоком фильтров и самописцем НЗ38-6П. Исходя из технологических особенностей процесса. предварительно предложены следующие варианты обработки, обеспечивающие ста15 бильное качество резки, режимы которой представлены в таблице, где Р— давление струи на срезе сопла струйной головки, L— расстояние между струйной головкой и обрабатываемой деталью, ф1 и (2 — относи20 тельное приращение сигнала АЭ соответственно в первом и втором частот-. ном диапазонах, рассчитываемое как =

ЛЭ/3,, к1>! =1,2,3 — текущее значение к .

Пробное резание по схеме фиг. 1 прове25 дено с измерением интенсивности АЭ в диапазонах М1 = 100-300 кГц и Лfz = 750 кГц — 1 МГц (уровень дискриминации 0,8 В, . ослабление 12 дБ). Результаты измерений

АЭ также сведены в таблицу. Коэффициент

30 к рассчитывался какк= (z /(1 .

Из таблицы видно, что при втором варианте режимов обработки относительное приращение интенсивности сигналов изменяется во время работы установки, что сви35 детельствует о нестабильности процесса, в данном случае в обрабатываемом материале обнаружены скрытые поры, которые изменили характер сигналов АЭ.

Формула изобретения

40 1. Способ диагностики процесса струйной обработки, включающий измерение сигналов акустической эмиссии (АЭ), по которым судят о ходе процесса, о т л и ч а юшийся тем, что, с целью повышения

"5 точности, сигналы АЭ измеряют на струйной головке в двух частотных диапазонах до процесса обработки и в процессе обработки и определяют нестабильность процесса по частному от деления относительного приращения сигналов АЭ в одном частотном диапазоне на относительное приращение сигналов АЭ в другом частотном диапазоне.

2. Способ по и. 1; отличающийся тем, что измерения сигналов АЭ ведут в частотных диапазонах, отношение средних значений частот которых больше или равно двум.

1722800 ., мм

Р, МПа

graf

Ьз.

Составитель А, Семенова

Техред М, Мор гентал Корректор С Шевкун

Редактор О.Спесивых

Заказ 1026 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат Патент", г. Ужгород, ул.Гагарина„101

215

1,3

1,4

0,17

0,15

0,25

0,40

1,5

2,7

1,5

2,9

1.5

2,8