Стекло для стеклокристаллического материала

Иллюстрации

Показать всеРеферат

Сущность изобретения: стекло содержит , мас.%: оксид кремния 43,85-47,48 (БФ SI02); оксид алюминия 14,75-17,07 (БФ АЬОз); оксид фосфора 1,99-2,00 (БФ PaOs); оксид кальция 23,90-24,60 (БФ СаО); оксид магния 8,77-9,70 (БФ МдО); оксид натрия 0,40-0,54 (БФ NaaO); оксид калия 0.03-0,05 (БФ КгО); оксид железа 0,61-0.96 (БФ Рв20з); диоксид титана 0,27-0,37 (БФ tlOa): фтористый кальций 0,27-0,39 (БФ CaF2), Характеристики стекла: температура варки 1350-1380°С, предел прочности при статическом изгибе 1460-1500 кгс/см : истираемость 0,53-0,55 г/м ; микротвердость 9000-9200 МПа. 3 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (si)s С 03 С 10/06

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР, ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ 4 3 (л)

О

Ы (21) 4853649/33 (22) 23.07.90 (46) 30.03.92. Бюл. ¹ 12 (71) Ташкентский центр научно-технического творчества молодежи "Ешлик" (72) Д.У.Туляганов и P.З.Таиров (53) 666.112 (088.8) (56) Авторское свидетельство СССР № 1351898, кл. С 03 С 10/06, 1985.

Авторское свидетельство СССР

N 631473, кл. С 04 В 30/00, 1976. (54) СТЕКЛО ДЛЯ СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА

Изобретение относится к стеклокристаллическим материалам, которые предназначены для службы в условиях высоких механических нагрузок и влажной атмосферы.

Известен состав стеклокристаллического материала, содержащий следующие компоненты, мас.,4:

$!Ог 41,1 — 44,9

AI203 10,8-18,9

СаО 19,8 — 24,0

MgO 1,05 — 3,1

Т! Ог 0,45-0,86

S 0,05 — 0.15;

FeO 1,9 — 2,94

РегОз 7,4-9,0 йагО 1,6-4,0

К20 2,5 — 3,0

Р205 0.6 — 1,0

СггОз 0.1 — 0,8

„„. Ж„„1723062 А1 (57) Сущность изобретения: стекло содержит, мас.7;: оксид кремния 43 85 — 47,48 (БФ

SiO2); оксид алюминия 14,75 — 17,07 (БФ

А120з); оксид фосфора 1,99-2,00 (БФ Р20 ); оксид кальция 23,90 — 24,60 (БФ СаО); оксид магния 8,77 — 9,70 (БФ MgO); оксид натрия

0,40 — 0,54 (БФ Na20); оксид калия 0,03 — 0,05 (БФ К О); оксид железа 0,61-0,96 (БФ

F8203), диоксид титана 0,27 — 0,37 (БФ TI02): фтористый кальций 0,27 — 0,39 (БФ СаГг). Характеристики стекла: температура варки

1350 — 1380 С, предел прочности при статическом изгибе 1460 — 1500 кгс/см; истирае2, мость 0,53-0;55 г/мг; микротвердость

9000-9200 МПа. 3 табл.

Недостатком укаэанного состава является низкая водо- и щелочеустойчивость, а также низкое значение предела прочности при сжатии.

Известен стеклокристаллический материал следующего состава, мас.%:

$! Ог 55-60

AI2O3 6 — 9

СаО 17-25

MgO 3-10

КгО 5 — 7 агО 1 — 2, F 1 — 2,5

К недостаткам данного состава относится значительное содержание фтора, что может привести к ухудшению условий работы в цеху.

Известен искусственный камень, содержащий следующие компоненты, мас. ф, S IO2 30-60

А! гОз 0 — 5

1723062

ГегОз 0-2; MgO 5-30; СаО 20-40; Ма О или

К20 2 — 10.

Недостатком искусственного камня является высокая температура кристаллизации стекла 1000-1250 С.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является каменное литье, имеющее следующий состав, мас. j:

SIOz 46,5-55,0

А!203 12,0-14,0

Р205 0,6-5,0

СаО 10,0-17,0

MgO 1,5-11,0 йагО 1,5-2,5

КгО 1,0 — 2,0

FezOg 2,0-2,5

FeO 1,3-1,5 т102 0,6 — 0,8

СггОз 0,5-0,7

МпО 0,3-9,0

ЯОз 0,1-1,0

Известные составы плавятся при 14501550 С в течение 1,5-3 ч, что приводит к значительным энергетическим затратам, а также к улетучиванию некоторых оксидов (РгОв, КгО, Ма О) из поверхностного слоя стекломассы. Кроме того, известные составы обладают низким значением (03 ) предела прочности при статическом изгибе и сравнительно высоким значением водопоглащения.

Целью изобретения является повышение предела прочности при статическом изгибе, устойчивости к истиранию и снижение водо поглащения.

Поставленная цель достигается тем, что стеклокристаллический материал, включающий ЯОг, А!гОз, СаО, МпО, Р20ь, FezOa, TiOz, NazO, К О, дополнительно содержит

CaFZ при следующем соотношении компонентов, мас. :

SiOz 45,85 — 47,48

А!гОз 14,75 — 17,07

Р205 1,99 — 2,00

СаО 23,9 — 24,6

Mg О 8,77-9,7

МагО 0,4 — 0.54

К О 0,03 — 0,05

FezOa 0,61-0,96

П02 0,27 — 0,37

CaFz 0,27 — 0,39

Для получения ситалла используют местные сырьевые материалы и отходы промышленности каолин и известняк

Ангренского месторождения (55-63 мас. ), доломит Дехканобадский (30-36 мас." ), фосфорит Сардара или Каратау (4-8 мас. ), кварцевый песок — отход обогащения Ангренских каолинов (0-5 мас. ).

Стекло получают следующим образом.

Исходные компоненты измельчают и тщательно перемешивают в шаровых мельницах. Варку стекла проводят в электрической печи с силитовыми нагревателями в алундовых и корундиэовых тиглях с выдержкой 1 ч при максимальной температуре

1350 — 1380 C с последующим сливом стекломассы в холодную проточную воду. Полученный стеклогранулят измельчают в шаровой мельнице до полного прохождения через сито М 0063. К полученному порошку стекла добавляют до 13 парафина для формования иэделий методом горячего литья под давлением. Кристаллизацию иэделий проводят при 850-950 С с выдержкой

1 ч.

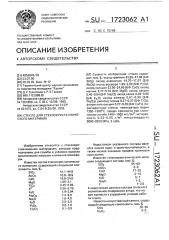

В табл. 1 приведены конкретные составы предлагаемых ситаллов, в табл. 2 — их физико-технические свойства, в табл. 3— химический состав используемых сырьевых материалов.

Из табл. 2 следует, что предлагаемые составы стеклокристаллических материалов имеют высокий показатель предела прочности при изгибе 1500 кгс/см (у прототипа

490 кгс/см ), низкую истираемость 0,55 г/м (у прототипа 0,96 г/м ) и нулевое водопоглощение после 24 и выдержки (у. прототипа

0,12 о ) .Высокое значение предела прочности при изгибе и низкая истираемость стеклокристаллического материала обусловлены образованием материала со структурой анортита и диопсида. Данные минералы характеризуются плотной упаковкой кристаллической решетки, высокими механическими и диэлектрическими свойствами.

Инициатором кристаллизации в предлагаемых ситаллах служит PzOg и СаFz которые обеспечивают спекание стеклокристаллического материала, обладающего минимальной пористостью и нулевым водопоглощением

Предлагаемое стекло обладает высокой устойчивостью к изгибающим нагрузкам (150 МПа) и низкой истираемостью (0.55 г/м ). Эти показатели определили назначение ситалла в качестве нитепроводящей гарнитуры текстильных машин. В результате использования стеклокристаллического материала увеличивается срок службы нитеводителей и, как следствие, производительность текстильных агрегатов, Стеклокристаллический материал обладает способностью к самоглазурованию в процессет обжига, что придает изделиям эстетический вид, а также исключает трудоемкую операцию глазурования.

1723062 поглощения, оно дополнительно содержит

СаРг при следующем соотношении компонентов, мас. g,:

15

Таблица1

Содержание компонентов, мас. Ж, в составе

r""

Компоненты предлагаемом

) ) прототипе

2 3

46,5

12,0

4/,48 .

14 /5

SiO

А1203

Р 0

СаО

5,0

2,00

17 0

23 9

11,0

2,0

9,70

0,54

Mg0

Na<0

1 5

0,03

Ко

0 96

2,0

0,8

ГедОз

TiO

CaF

Мп0

0 3/

0,27

093

0,5

Cr

Я0

FeO

0,1

1,3

Замена используемых в текстильной промышленности фарфоровых и металлических нитепроводников на предлагаемые ситалловые повысит ритмичность работы текстильных машин, что связано с улучшенными эксплуатационными показателями предлагаемого материала.

Формула изобретения

Стекло для стеклокристаллического материала, включающее SiOz, А!гОз, Рг05.

СаО, MgO, йагО, КгО; РегОз, TiOz, о т л и ч аю щ е е с я тем, что, с целью повышения предела прочности при статическом изгибе, устойчивости к истиранию, снижения водо46,81

15,35

2,00

24,51

9,64

0,41

0,04

0,62

0,28

0,34

SiO2

А! гОз

РгОв

СаО

MgO .йагО

КгО

ЕегОз

Т!Ог

СаЕг

45,85

17,07

1 99

24,6

8,77

0,40

0 05

0,61

0,27

0 39

43,85-47,48

14,75-17,07

1,99-2,00

28,90-24,60

8,77-9,70

0,40 — 0,54

0,03-0,05

0,61-0.96

0,27-0,37

0,27 — 0-39

1723062

Таблица2

Прототип

Показатель

2 3

Температура варки стекла, С

1380

1450

1380

1350

Время выдержки при максимальной температуре, ч 1

Предел прочности при статическом изгибе, кгс/см2 1500

1480

1 460

0 93

Истираемость, г/мз 0,55

0,55

0,53

Водопоглощение после

24 ч, выдердки

2760

2790

0 0,12

2758 3080

67

66

9000

Иикротвердостьз ИПа 9100

9z00

0,06

0,95

0,07

0,6

U,O9

0,5

0,82

Таблица3

Среди>вт хм>е>ческий состав использоаанних сирьевих матермвлоа

SSO0 йТ Оз Fe O

Ко>ею нанти

Содерианне, масЛ...........I.......L.. I" I- L I-".l"

Каолин йнтренский

67,49

2,65

0,65 0,53 0,28

О ° 16 53,28

21>36

0,17

0,22 О>50 0,75

0>34 0 01

8,15

43.39

0,07

Кзвестмик

Доломит Дехквнобайский

47,34

0,16 3087 210 0!8 010

О 33

0,10

0,96 0,64 0,29 0,25 0>65 0>84

Кварцевьй пеCO K о,ов

4,3В

0,96 43,86 1,75 0,11 1,65

0>47 19,0

2,46 15,52

3 ° 42 9,11

0,98 40,50 2,47 0,23 0,23

0,40

22,8

Составитель P.Òàèðîâ

Редактор А.Лежнина Техред M.Moðãåìòàë Корректор О.Кравцова

Заказ 1039 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

11роиэводственно-издательский комбинат "Патент", г. Ужгород, ул;Гагарина, 101

Плотност ь, кг/м9

ТКЛР,Ы х10 град в интервале -20-300 С в интервале -20-900 С

Химическая устойчивость ситалла (потери в весе), 4 Н20

553 ИаОН

1N Na0H

84,15 7,76

12,58 1 64

18>02 0,95

° осформт Сарйврв

° îñÅîðì Каратау

Предлагаемый состав

)