Способ получения основы синтетического смазочного масла

Иллюстрации

Показать всеРеферат

Изобретение касается производства синтетических смазочных масел, в частности получения дли последних основы-олигомеров гексена-1 или олефина представляющего собой фракцию -Ce-Ci2, что может быть использовано в нефтехимии. Цель - повышение выхода целевого продукта и производительности процесса при снижении расхода катализатора. Синтез ведут олигомеризацией гексенаг или фракции олефинов -C6-Ci2 в среде олефина при 100- 250°С, давлении 1-6 атм в проточном реакторе в присутствии катализатора общей ф-лы: (Я)пАЮз-п, где R d-Сб-алкил, с хлорсодержащим соединением - хлор-бензил, хлор-трет-бутил, аллилхлорид или TiCIn при молярном отношении последнего к алкилалюминийхлориду, равном 0,5-2. В качестве среды лучше использовать олефин, дополнительно содержащий ароматический (толуол ) углеводород. Эти условия позволяют исключить необходимость стабилизации двойных связей в целевом продукте, снизить в 1,5-3 раза расход катализатора и повысить производительность процесса с 1,468 до 128-137 кг/л.ч и выход целевого продукта с 60-70 до 84%. 1 з. п. ф-лы, 3 табл. СО .С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

«, (21) 4682243/04 (22) 20.04.89 (46) 30.03.92. Бюл. N. 12 (71) Новокуйбышевский филиал Всесоюзного научно-исследовательского института органического синтеза (72) Л.Ф. Косова, B.Н. Мельников, П.Е. Матковский, О.А. Сычева и П.С. Чекрий (53) 621.892.21 (088.8) (56) Патент ФРГ N. 2304314, кл. С 08 F 110/20, 1980, Патент Великобритании

N- 1535325, кл, С 07 С 3/21, 1978. (54) СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ СИНТЕТИЧЕСКОГО СМАЗОЧНОГО МАСЛА (57) Изобретение касается производства синтетических смазочных масел, в частности получения для последних основы — олигомеров гексена-1 или олефина представляющего собой фракцию -С6-С12, что может быть использовано в нефтехимии.

Изобретение относится к получению олигомеров олефинов, которые могут быть использованы в качестве основы для получения моторных низкозастывающих масел, масел для бытовой техники, смазочно-охлаждающих жидкостей и др.

Известен способ получения основы смазочных масел путем катионной олигомеризации изобутена в присутствии ВГз при(-50)—

80 С в трубчатом реакторе малого диаметра с высоким соотношением площади поперечного сечения к объему, B результате этого образуется олигоизобутен с содержанием реакционных двойных связей до 40%, которые подвергаются стабилизации путем по„„!Ж„„1723101 А1 (si)s С 10 М 107/10, С 07 С 2/30

Цель — повышение выхода целевого продукта и производительности процесса при снижении расхода катализатора. Синтез ведут олигомеризацией гексена-.1 или фракции олефинов -C6-С12 в среде олефина при 100250 С, давлении 1 — 6 атм в проточном реакторе в присутствии катализатора общей ф-лы: (R)nAICla-n, где R = С1-С6-алкил, С хлоРсодержащим соединением — хлор-бензил, хлор-трет-бутил, аллилхлорид или TiCln npu молярномотношении последнего к алкилалюминийхлориду, равном 0,5-2, B качестве среды лучше использовать олефин, дополнительноо содержащий ароматический (толуоп) углеводород, Эти условия позволяют исключить необходимость стабилизации двойных связей в целевом продукте, снизить в 1,5 — 3 раза расход катализатора и повысить производительность процесса с

1,468 до 128 — 137 кг/л ч и выход целевого продукта с 60-70 до 84%. 1 з. и. ф-лы, 3 табл. следовательных превращений под действием малеинового ангидрида и полиамина общей формулы;

H2N (R! NH)m R (NH R)n NH2, 1 где R u R — алкилы С2-С4, п и m изменяются от1до5, К недостаткам этого способа относят неблагоприятный режим осуществления процесса (-50) — 80 С, что приводит к необходимости создания дорогостоящей системы теплосъема и большого расхода энергоресурсов. Так, тепловой эффект катионной полимеризации изобутена составляет примерно 17 Ккал/моль. B известном решении для съема этой энергии использу1723101

55 ется сжиженный аммиак, циркулирующий через ванну, в которую помещен спиральный трубчатый реактор.

Кроме того, недостатком является высокий выход целевых продуктов. Выход олигомеров с t pn = 200 C/1 мм рт.ст. 70 .

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения олигомерных продуктов Сю-Сво путем олигомеризации альфа-олефинов Cü-C

151 С и атомным соотношением CI/AI в каталитической композиции (2,5 — 25),1 в реакторе смешения.

Для данного способа характерен недостаточно высокий выход олигомерных продуктов целевого назначения с мол. мас.

MM o 400 (=79 мас. o) и большой расход катализатора (3,07 мас. ), в частности галоидсодержащего компонента катализатора (23,5 кг ВС! /кг олигомеров).

Производительность процесса не превышает 1,468 кг продукта/л ч и обусловлена низкой скоростью реакции (0,734 кг продукта/ч).

Целью изобретения является повышение выхода целевого продукта, повышение производительности процесса и снижение расхода катализатора..

Поставленная цель достигается тем, что согласно способу получения основы синтетического смазочного масла путем олигомеризации гексена-1 или олефинсодержащей фракции Cs-C12 в среде олефинов при повышенной температуре в присутствии катализатора, содержащего алкилалюминийхлорид и хлорсодержащее соединение, используют катализатор, содержащий алкилалюминийхлорид, отвечающий общей формуле

RnAI CIs-nn, где R — С -Со-алкил, n = 1-2, и в качестве хлорсодержащего соединения — соединение, выбранное из группы хлористый бензил, хлористый третбутил, хлористый аллил, четыреххлористый титан, при молярном соотношении в катализаторе хлорсодержащего соединения к алкилалюминийхлориду от 0,5 до 2,0 и процесс проводят при 100 — 250 С, давлении

1 — 6 атм в проточном реакторе в среде олигомеризуемых олефинов или в среде олефи5

50 нов, дополнительно содержащих ароматический углеводород.

Опытный проточный реактор представляет собой металлическую трубку с внутренним диаметром 5 — 10 мм. Длина реактора определяется временем контакта.

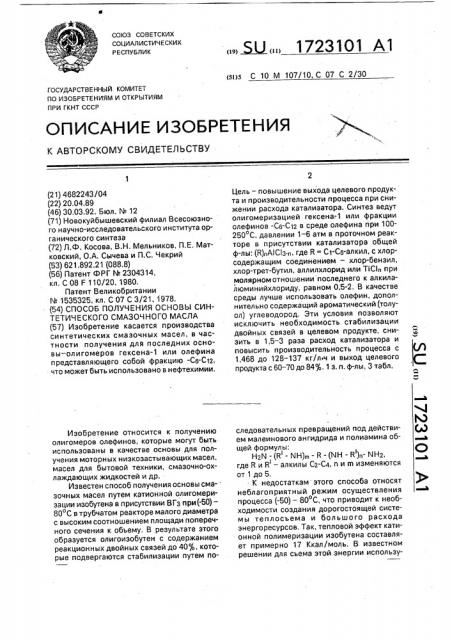

Расчетные значения длины проточного реактора (см) для различных внутренних диаметров аппарата и различных расходов сырья при времени контакта = 15 с приведены в табл. 1.

Способ осуществляют следующим образом.

На вход трубчатого реактора двумя потоками подаются растворы компонентов катализатора в олефинах. Температура входных потоков соответствует температуое окружающей среды, т. е. 19 — 25 С, B момент смешения входящих в реактор потоков начинается олигомеризация олефинов, протекающая с высокой скоростью и с выделением большого количества тепла (=; 4

Ккал/моль превращенного олефина). B результате этого происходит сильный разогрев реакционной массы, Варьирование состава исходного сырья, концентрации и мольного соотношения компонентов катализатора, а также скорости подачи сырья в реактор позволят поддерживать температуру в реакторе в интервале 100 — 250 С. Теплосъем осуществляется кипением непрореагировавшего олефина. При этом давление в реакторе (1-6 атм) определялось упругостью паров олефина при установившейся температуре в реакторе.

В каждой точке реактора процесс протекает в квазиизотермическом режиме. После реактора реакционная масса поступает в сборник, где происходит ее охлаждение до

60 С. После этого реакционная масса подается в колонный аппарат, заполненный активированным оксидом алюминия, для очистки от остатков катализатора. После отгонки легкокипящей фракции получают олигомерный продукт целевого назначения с мол. мас, М = 400 — 700, вязкостью при 100 С ! юо = 7 — 13 мм /с и температурой застываг ния ниже (-44) С, Выход целевого назначения 79 — 85 от превращенного олефина.

В продуктах реакции согласно даннь м

ИК-спектроскопии и озонолиза найдены углеводороды с виниленовыми, винилиденовыми, три- и тетразамещенными двойными связями, Количественное содержание непредельных углеводородов определяли методом бромных чисел, Бромное число олигомерных продуктов 10 — 25 г Вгг/100 г.

1723101

В целях снижения степени ненасыщенности олигомерных продуктов и повышения их термической стабильности олигомеризацию олефинов Св-Сд проводили в среде олефина в присутствии ароматического растворителя (толуола) при массовом соотношении олефин:толуол = 5;1. При этом образуются олигоалкилароматические соединения с бромным числом. 0,5 — 1,5 г

Brz/100 г. Это позволяет исключить из технологической схемы процесса получения основы смазочных масел дорогостоящую и трудоемкую стадию стабилизации двойных связей (методами малеинизации или гидрирова н ия).

Показатели процесса олигомеризации высших альфа-олефинов наиболее сильно зависят от молярного соотношения компонентов катализатора. В соответствии с предлагаемым решением наиболее высокая удельная скорость олигомеризации, равная

128 — 137 кг целевого продукта (олигомеры с

ММ > 400) с 1 л реакционного объема в час (или 148,8 кг всех олигомеров гексена/л,ч) достигается при соотношении RCI/Al = 0,52,0 (табл. 3).

Из табл. 3 видно, что при более низких и более высоких соотношениях RCI/Al скорость процесса снижается. Особенно это хорошо видно на примере выхода наиболее ценных в потребительном отношении продуктов с мол, мас. 400. Так, при соотношении RCI/AI = 0,5 — 2,0 выход целевого продукта 79-84, при более высоких соотношениях селективность снижается до 6070 .

Осуществление процесса при соотношении RCI/AI =0,5 — 2,0 способствует повышению удельной производительности реактора (до 128-137 кг продукта/л реакционного объема в час), повышению выхода товарного продукта (селективности) до

84,5 (табл. 3), снижению расходных коэффициентов по сырью и уменьшению содержания галоидалкила в продуктах реакции.

Из табл, 3 видно, что все указанные показатели процесса при соотношениях

RCI/Al меньше 0,5 и больше 2,0 ухудшаются. При этом удельная производительность реактора в предлагаемых примерах в 1,21,3 раза превышает удельную производительность проточного реактора в примерах с условиями примеров прототипа (табл, 3, примеры 7, 14 — 17).

Реализация разработанного способа позволяет почти в 100 раз по сравнению со способом-прототипом увеличить производительность процесса (с 1,468 до 137 кг продукта/л реакционного объема.ч); повысить

55 выход целевого продукта с MM 400 до

80-85 ; снизить в 1,5-3 раза расход катализатора и галоидалкила (с 23,5 до 8 †14 г

RCI/1 кг олигомеров); повысить термоокислительную стабильность продуктов и упростить технологическое оформление реакторного узла.

Пример 1. В проточный реактор длиной 0,53 м и внутренним диаметром 0,01 м подают 5,09 кг/ч 0,47 -ного раствора этилалюминийсесквихлорида (ЭАСХ) в олефинтолуольной смеси и 2,99 кг/ч 0,5 -ного раствора хлористого аллила во фракции опефинов Cs-Cs (молярное соотношение 1:1).

Концентрация катализатора в реакционной смеси 0,63 мас. /. Молярное соотношение компонентов катализатора в реакторе равно 1, Реакция протекает при 120 С и давлении 3 атм. Очистку реакционной массы от остатков катализатора проводили в колонном аппарате, заполненном активированным оксидом алюминия при 60 С. После отделения легкокипящей фракции выход олимеров олефинов с мол. мас, 569 равен

256,7 г/r ЭАСХ и 414,7 г/г хлористого аллила, Селективность превращения 92 Выход on и гомеров с М М 400 — 82,4 .

Олигомерный продукт, являющийся основой синтетического масла, имеет следующие характеристики: м оо = 11,22 мм /c;

ИВ = 115; тзаст. = (47) С, бромное число—

0,5 г Вгг/100 г, В указанных в примере 1 условиях из альфа-олефинов образуются олигомерные продукты с низкой температурой застывания, хорошими вязкостно-температурными свойствами и высокой термоокислительной стабильностью, Пример ы 2 — 17. Условия реализации способа и полученные результаты в примерах 1 — 17 собраны в табл. 2 и 3. Последовательность загрузки реактора и техника других операций в примерах 2 — 17 были такими, как в примере 1, В примерах 1 — 5 в качестве реакционной среды использованы альфа-олефины, дополнительно содержащие толуол при массовом соотношении олефин:толуол =5:1, а в других примерах в качестве реакционной среды использовали исходные альфа-олефины. При олигомеризации олефинов, дополнительно содержащих толуол, образуются олигоолефинароматические продукты с бромным числом 0,5 — 1,5 г брома/100 г продукта. В случае олигомеризации олефинов C6 — C12, не содержащих ароматического углеводорода, продукты реакции имеют бромное число 10 — 25 г брома/на 100 г продукта.

1723101

Таблица 1

Внутренний диамерт реактора,мм

Расчетные значения длины трубчатого реактора, см, при заданном расходе сырья

10 л/ч 20 л/ч

5 л/ч

424

106

106

212

10

40

55

Формула изобретения

1. Способ получения основы синтетического смазочного масла путем олигомеризации гексена-1 или олефинсодержащей фракции Се-С1z в среде олефинов при повышенной температуре в присутствии катализатора, содержащего алкилалюминийхлорид и хлорсодержащее соединение, о тл и ч а ю шийся тем, что, с целью повышения выхода целевого продукта, повышения производительности процесса и снижения расхода катализатора, используют катализатор, содержащий алкилалюминийхлорид общей формулы

RîÀ! С!з — n где R — С1-Се-алкил; и =1-2, и в качестве хлорсодержащего соединения— соединение, выбранное из группы хлори5 стый бензил, хлористый трет-бутил, хлористый аллил, четыреххлористый титан при молярном соотношении в катализаторе хлорсодержащего соединения к алкилалюминийхлориду от 0,5 до 2,0 и процесс про10 водят при 100 — 250 С и давлении 1 — 6 атм в проточном реакторе.

2, Способ по и. 1, отл ича ю щи и ся тем, что процесс проводят в среде олефинов, дополнительно содержащих аромати15 ческий углеводород.

1723101

CO

Л

»»Ъ .С.

1 1

CO

Ъ»Ъ

СЧ л

Ю

СЧ

СЧ с>

ОЪ

СЧ

t4>t в в

С> °

Ю

СС>

О СЧ

С»

CD м ъО о м

С4 о

CO

СО л

СР о ъО ъО

CD

CD ъО

1 1

I tD tD I о

Е 3

Y tD S а с чо о

О 3хеъ.

VCDr

1 Е S

i CLСCO СЧ в

СЧ CO оО в

3-П. в

С4 с о 8 х

S з

О

DI

М О

О СЧ

ОО м

1 1 чо о»X s з с

СО О

»D Л1 ДР

RX: o

2 О .С.

СЧ м

СЧ ъО

ОЪ

Л CO

-б. м

СЧ

Ъ»Ъ

OO ф в

СЧ

ЮО

z е

X а

Э

X о

X

r о

1

1 1

I

1 I

1 X Ф о R

1 Э

1 Ч X о о

X 3

1 З

I СО

СЧ ОЪ

СЧ

Ъ»Ъ Д.

Ъ»Ъ ЪСЪ

CD л ъО

ОЪ

l ! 4Ф

1 П! ! Е! о о

v л м

С> СО ъО >О

СЧ м

CD ъО

CD

С> \

3 ъО

СЧ л

3

О. о

3О о

L о х

О

Э

ItD

Ct»

tD х

1

1 1

1 Е

1 Е

z с ! tD

1 11 Е

3 Y

I о

1 II 3C

I e

1 C) tC«3

С« Ъ

О М в °

t!«> -П

>П м

-П.

tS

S

Э с

IО

Э

О

ОЪ о

П ъО м ъО в

Ъ»Ъ ЪО в

СЧ м ъО

С> о

СЧ С>

° — СЧ

СЧ о а

X

П!

3и

I-.

»

О

О. с

Ф

X с

X ч

1

1 CD

CC O

1 е v

1 Ф Э

Я

v а оъ с

К

X о с

О х

СО Ъ»Ъ в

СЧ

Ъ/\

CD ъО

CD м о ! о

О

С>

СЧ

С>

С>

СЧ с>

».ГЪ

СЧ

>:>

О С> л

S

1 X е

1 CD с о

S S

С» Э

v v х

Э Э

I- l

С4 о

ЪП о

С4

С >

I в> о со

\»

4>

3-!

1 I

Y S

Э Э

v о

1 с

S с с

1 1

I S с

I e

1 tD

I Y CD а

3D O

П»»I l- tD

u cD о

I О>

1 х

tD

1 х

Э

»о

t2

tD

X а

»3> х

Э о ч с у C>)

>-> 3

О» >

tYo о

D Л о. М &»

>Х

4> Х

1- O

О

X С»

a i о с с z х Ф

>Я лх

3- о оч

X C>» ос с

Х ID

Iи

S. ах оо сч х с»

X о

X с

tC) 1

1 1

s а а э

3= X

I

3 >3«

1 1

1 1 1 с l

I Э i О I

О! CD 1

1 Е 1 t>» 1

1 X I 1

l o 1

»С .1 I о 1 Э

CD i O

Х О СП Zi КС»4»

3- О О Сѻѻ

I D» l R X !CD I

I- 3 ЪО J Il » — — — >

1 S 1 1 о

I 1 СО 1

1 D» 1

1 »D 3 1

1 Q 1 1

1 S I 1

О», O 1 о! Зл

» l вв» I

1 Е I /T 1

П! 1 Е

I 1- I 1

v i 1

1 >S I ° 1

О! СО 1

Ф! ОЭ 1

1 O 1 X: Ф 1

1 1

1 I

I D L 3 о х й» вЂ” -1

Э 1 1

1 1 о

О 3

I ч 1

1 о е

1 К Э Z L

ct» rx ! шоо

I 3 О

1 1

2Э С о

СЭ Хо

I X оу ago

1 1

°, 1

3 О I! О 1 1 х 1

1 1 в 1

I o 1 а 3 I

I «X I

О. l o+ 1

О 1

1 CD 1

1 X I

1 1

1 X 1

1 I- 1

1 Е 1 ! 1

3 О. 1

I 1 с ! «-t

0ъ Чл >, cl:

»о s «с»о Б

»- a c>»- а

I

1

1

1

1

1

1

1 !

1

1

I

1

1

I

1

1

I

I

I

1

1

1

I

1

1

1

1

1

1

1

1

I !

1723101

Таблица3

Сравнительные примеры олигомеризации высших олефинов в реакторах разного типа

Количество катализатора

Условия

Олефин

Состав катализатора

Пример, 1Г

t, С Рати 11к,c

АОС, r RCl,г мас.Ф

Проточный реактор

l5 74,2 30,4 1 53

15,74,2 45,6 1,75

15 49 5 50 6 1 47

15 50,6 65,8 1,70

15 49,5 70,9 1,75

15 49,5 81,1 1,90

15 52,0 96,2 2,15

15 53,2 108,9 2,35

58, 4 155,8 2,90

15 43,3 132Я9 2155

15 49,5 202,5 3,61 объемного типа

С Н СН Cl — ЭАСХ Гексен-1 160 2,8

6 в g

167 3,0

170 2,2

120 2,8

130 2,8

140 3,0 150 2,8

136 3,0

Октен-1 151 3,0

« l 1» 151 3,0

Гексен-1 154 3, 0

Реактор смешения

«11»

«l1»

«11»

СвН СЬзс1+ЭАСХ (прототип) 1860 1,24 3,31 3,07

Октен-1 151 атм

Продолжение табл.3

WМФ i кг/л. ч

RC1/Al

Расход катализатора на 1 кг олигомеров

Выход продуктов с мм> 400

Пример, 11

АОС, г RC1, г

0,4

Реактор смешения объемного типа

8,8

23,5 1,21

3,0 78,64

Составитель Л,Косова

Техред М. Мор гентал

Редактор Н.Горват

Корректор О.Кундрик

Заказ 1041 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

8

11

12

13

14

16

ll

«!1»

ll

11

l1»

ll

«! 1 »

«11»

«l l»

7

9

11

12

13

14

16

0,5

1,0

1 3

l,4

1,8

2,0

2,5

3,0

3,5

4,0

75,48

79,34

81,78

82,13

82,35

83,70

84,45

77,12

70,15

64,24

60,00

14,7

13,8

8,7

8,4

8,0

7,7

7,9

8,1

8,9

6,6

7,5

6,0

8,5

8,8

1019

11,5

1237

14,6

16,5

23,6

20,2

30,7

116,01

128,36

132 30

132,87

133,22

135,41

136,62

124,76

113,49

103,93

97,07