Способ производства раскисленной алюминием холоднокатаной листовой стали

Иллюстрации

Показать всеРеферат

Изобретение относится к области металлургии , к способам отжига холоднокатаной ленты из малоуглеродистой стали. Цель изобретения - улучшение штампуемое™ за счет увеличения доли благоприятных ориентировок текстуры. Изобретение включает следующие операции: горячую прокатку слябов, травление, холодную прокатку-и отжиг в колпаковой печи. Причем скорость нагрева под отжиг изменяют в зависимости от содержания углерода в стали. При содержании углерода не более 0,02% ее устанавливают равной 60-80°С/ч. а при увеличении содержания углерода на каждые 0,02% скорость нагрева уменьшается на 20-25°С/ч. Изобретение позволяет увеличить коэффициент нормальной пластической анизотропии до 1,78-1,95. 2 табл.. сл С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 С 21 D 9/48

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4841087/02 (22) 08.05.90 (46) 30.03.92. Бюл. N 12 (71) Институт черной металлургии (72) С.А. Братусь, В.И. Кусов, А.Д. Белянский, А.И.Третьяков, А.В.Соболев, А.П.Шаповалов, С.С.Колпаков, А.Д.Дайнеко и B.Н.Скороходов (53) 621.78.014(088.8) (56) Авторское свидетельство СССР

М 1168615, кл. С 21 0 1/78, 1983, Заявка Японии N. 55-73824, кл. С 21 D 9/48, 1978. (54) СПОСОБ ПРОИЗВОДСТВА РАСКИСЛЕННОЙ АЛЮМИНИЕМ ХОЛОДНОКАТАНОЙ ЛИСТОВОЙ СТАЛИ

Изобретение относится к черной металлургии, в частности к производству листового проката, и совершенствует процесс термической обработки холоднокатаной стали типа 08Ю, раскисленной алюминием.

Цель изобретения — улучшение штампуемости за счет увеличения доли благоприятных ориентировок текстуры.

Предлагаемый способ производства раскисленной алюминием холоднокатаной листовой стали осуществляют следующим образом.

На широкополосном стане горячей прокатки прокатывают слябы из стали типа 08Ю с температурой конца прокатки 860-880 С.

Горячекатаные полосы сматывают при 560620 С в рулоны, охлаждают их до 40-60 Си подвергают травлению для удаления окалины. Протравленные рулоны прокатывают на

„„SU „„172315б А1 (57) Изобретение относится к области металлургии, к способам отжига холоднокатаной ленты из малоуглеродистой стали, Цель изобретения — улучшение штампуемости за счет увеличения доли блаГоприятных ориентировок текстуры. Изобретение включает следующие операции: горячую прокатку слябов, травление, холодную прокатку и отжиг в колпаковой печи. Причем скорость нагрева под отжиг. изменяют в зависимости от содержания углерода в стали. При содержании углерода не более 0,02%.ее устанавливают равной 60-80 С/ч. а при увеличении содержания углерода на каждые 0,02% скорость нагрева уменьшается на 20-25 С/ч.

Изобретение позволяет увеличить коэффициент нормальной пластической анизотропии до 1,78-1,95. 2 табл. стане холодной прокатки с суммарной степенью обжатия 70 — 90% и.передают в термическое отделение колпаковых печей на отжиг. После формирования стопы рулонов на стенде, исходя иэ содержания углерода в стали доменной плавки. определяют скорость нагрева металла до температуры отжига.

При определении скорости нагрева иэ процентного содержания углерода данной плавки вычитают исходное минимальное содержание углерода, равное 0,02%, и относят эту разность к исходному минимальному содержанию углерода. Разность между максимальной скоростью нагрева (75-80 С/ч) и произведением относительно содержания углерода на величину снижения скорости нагрева (20-25 С/ч) составляет необходимую скорость нагрева до температуры отжига для рулонов данной плавки. Исходное

1723156 минимальное содержание углерода 0,02 выбрано исходя из современного уровня развития сталеплавильного производства, Сталь с более низким содержанием углерода практически не возможно получить беэ специальных видов термохимической обработки.

Пример конкретного определения скорости нагрева. Содержание углерода в стали 0,06 . Относительное содержание

0,06 — 0,02 углерода равно 0 . — 2. Скорость

1 нагрева равна (75-80) - 2(20-25) = 2540 С/ч.

Способ предполагает нагрев до температуры отжига как с промежуточной выдержкой при 550 С, так и беэ нее.

После отжига при 650-700 С рулоны ох-лаждают и подвергают дальнейшим технологическим операциям: дрессировке и порезке.

Улучшение штампуемости готовых листов при испольэОвании предлагаемого спо- соба достигают за счет изменения скорости нагрева металла -до температуры отжига в зависимости от содержания углерода в стали. B сталях типа 08Ю для получения в процессе отжига вытянутых зерен с преимущественной ориентировкой {III}, определяющей высокие штамповочные свойства, необходимо, чтобы произошло выделение нитридов алюминия до начала

° рекристаллизации. При этом на полноту и скорость выделения нитридов (AIN) существенное влияние оказывают общее количество углерода, форма и дисперсность карбидных включений. Чем дисперснее выделенные из твердого раствора феррита карбидные включения, тем полнее идет процесс выделения нитридов алюминия. В случае, если карбидные включения укрупняются или соединяются в цепочки, процесс выделения нитридов замедляется, уменьшается число зерен феррита с ориентировкой {III}, Процессы выделения нитридов, сфероидизация и коагуляция карбидов происходит одновременно в процессе отжига, Причем процесс выпадения нитридов может произойти и в процессе охлаждения горячекатаных полос одновременно с давлением карбидов. В случае, если скорость охлаждения полос низкая, то происходит выделение стабильных в феррите AIN, что в дальнейшем приводит при отжиге к образованию зерен с неблагоприятной ориентировкой {110) и {100). Поэтому технология производства стали 08Ю предусматривает ускоренное охлаждение горячекатаных полос, исключающих выпадение нитридов алюминия и обеспечивающих образование мелкодисперсных карбидов..Однако предотвратить выделение карбидов при этом полностью не удается. Установлено, что если значительная часть карбидов выделилась

5 в процессе медленного охлаждения горячекатаных полос, то в процессе отжига скорость их выделения и коагуляция замедляются.

Объем выделенных карбидов в процес10 се охлаждения зависит от содержания углерода в стали, При содержании в стали

< 0,02 объем выделенных карбидов незначителен, они мелко дисперсны и процесс выделения нитридов алюминия практиче15 ски не затрудняется и возможен при любой скорости нагрева в процессе от>кига. С повышением содержания углерода в стали количество и размеры карбидных включений возрастают, диффузия углерода при этом

20 затрудняет нитридообразование и соответственно скорость выделения нитридов алюминия снижается, Поэтому в процессе отжига рулонов необходимо замедление скорости нагрева, чтобы обеспечить при25 оритетное и возможно более полное выделение нитридов алюминия на . дорекристаллизационной стадии отжига, Связь между скоростью нагрева, содержанием углерода в стали и критериями

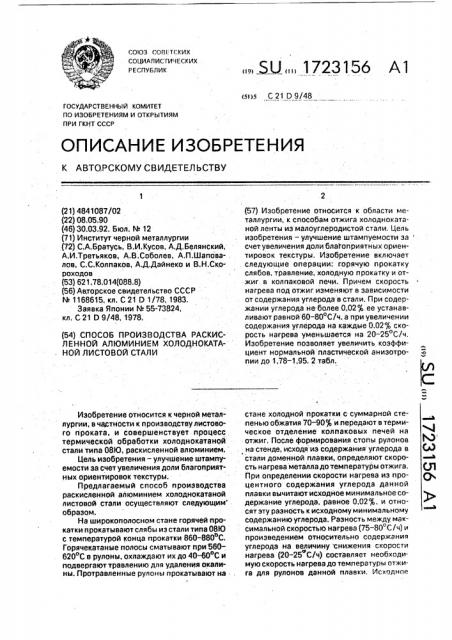

30 штампуемости (с, д4 и R) приведены в табл.1.

Из данных, представленных в табл,1. следует, что улучшить штампуемость готовых холоднокатаных листов, т.е, получить

35 R>1,6 и д4>40%, возможно путем снижения скорости нагрева при увеличении содержания углерода в стали, При этом, на ка>кдые

0,02 /, увеличения углерода необходимо скорость нагрева снижать на 20-25 С/ч.

40 Снижение скорости нагрева менее, чем на

20 С/ч приводит к снижению коэффициента нормальной пластической анизотропии R<1,6 J

Снижение скорости нагрева более чем на

25 С/ч не целесообразно, так как при этом

45 снижается производительность колпаковых печей, а критерии штампуемости существенно не повышаются.

Предлагаемый способ производства раскисленной алюминием холоднокатаной

50 листовой стали, опробовали в промышленных условиях. С этой целыю взяли две плавки слябов из стали Ю8Ю с исходным содержанием углерода в каждой С1 = 0,04 ;

C2 = 0,06%, Слябы нагревали в методиче55 ской печи до 12600С и прокатали на стане горячей прокатки до размера полости 3,2

1340 мм. Температура конца прокатки со ставляла 880 С, температура смотки—

620 С. Горячекатаные рулоны охладили до

1723156

60 С, протравили и направляли на стан холодной прокатки, где их прокатали с суммарной степенью обжатия 71, т.е. получили холоднокатаные полосы, толщиной 1,0 мм. После прокатки рулоны переда- 5 ли в термическое отделение колпаковых печей на отжиг. Причем 1/2 часть каждой плавки отожгли с использованием известного способа, а вторую часть каждой плавки отожгли по предлагаемому способу. 10 .Режим отжига металла по известному отжигу для обеих поплавков включал нагрев .со скоростью 75ОС/ч до 550 С, выдержку при этой температуре — 18 ч, нагрев со скоростью. 70 С/ч до температуры отжига 15

690 С и выдержку в течение 20 ч.

При отжиге холоднокатаной стали с содержанием углерода 0,04 скорость нагре-. ва до 550 С составляла 60 С/ч, выдержка при 550 С 16ч. До 690 С скорость нагрева 20 была равна 55 С/ч; выдержка при этой температуре 19 ч.

При отжиге стали с содержанием углерода 0,06 скорость нагрева до 550 С установили 35 С/ч, до 690 С-40 С/ч, 25

Соответственно выдержки при этих температурах были равны 9 и 18 ч, Отожженные рулоны охладили, продрессировали, порезали и произвели опытную штамповку деталей особо сложной 30 вытяжки.

В табл.2 приведены данные испытаний холоднокатаного листа, обработанного по известному и предлагаемому способам.

I

Анализ данных табл.2 показывает, что использование предлагаемого способа позволяет существенно улучшить штамповочные свойства готовых листов. Коэффициент пластической аниэотропии стабильно выше

1,6. Выход годного при штамповке изделий составляет.96,5-97,4%, т.е. выше, чем при использовании известного способа в среднем на.4-6 .

Таким образом, использованйе предлагаемого способа производства раскисленной алюминием холоднокатаной листовой стали в сравнении с прототипом позволяет за счет обеспечения достаточной дисперсности карбидных включений и увеличения доли благоприятных ориентировок текстуры улучшить штампуемость стали. В результате выход годного при штамповке изделий увеличивается на 4-6 .

Формула изобретения

Способ производстъа раскисленной алюминием холоднокатаной листовой стали, включающий горячую прокатку слябов, травление, холодную прокатку и отжиг в колпаковой печи, отличающийся тем, что, с целью улучшения штампуемости за счет увеличения доли благоприятных ориентировок текстуры, нагрев,под отжиг при содержании углерода в стали не более.0,02 ведут со скоростью 60-80 Ñ/÷, а при увеличении содержания углерода на каждые

0,02 скорость нагрева уменьшают на

20-25" С/ч.

1723156

Таблица!

Содерманне углерода а стали, 2

0,05 0,06 0,07 0>68

0,04

0,02

0,03

Я - 3Е,8 ЩА8,2

Ф

182424! 64+

1;Ь2О

-"- -ао,o

E22 t

1>52

- ALII-39>2

146

> арА0,5

1,р»

1 !!«», - 39,6 ! 5

100 — a-42,6

18K О

1,72

-с-4-40,0

1а! 8

1>5>>

-к- -39 "

1е г 4

1>5, « 47-39,0 - hl38.6

-а-6-40>2

120 О

t,5II

80 — 6 -42,3

188 6

1,63 — 2-4! г

18о 2 !

3 °

Я 138,8

"к 4-39 4

1,50

- -40 8

183 B !

+ -41,6 -аИ 39>7

> ° 7%>

-- :41,4

188 7 !.4 — 441 >2

° а

- -4 --39 2

1ЯВ 4

1.5

-"6-40,6 !

А 8 ! 5

-«-4-40,0

12 4

1»52

1874242 8 — 6- аг,а

188 1

1,63

Щ,639 8

1,53

-- 42,8

I86 сс

1,95 — 64"42,0 -ф-41,8

I88 1 188 8

1, 2 1>

-,-6642 >6

-4-1-ВО 2

1ео 8

1;5Ф

182404! О

1 59

--4-42 9

1>9

->g-40,0

104

1;64i41 s

18 44 2

>)l4t 4

--бф-42,0

1Ее О

2,0

--4- 43 5 !

86 О

-4-43,4

184 1

I >92

-604-41 О

188 2

1160

- --6 64г,8

+2>4

18 -I

1>74

«

186 24

-с-ьа43,8

2,01

30 -ьк43>2 . 1,9

-44-41 8

181 О

I,75

180 34

-с- -44,2

142

2,04

- — 4-43,2

184 6

1>9 — 142 2

186 1

16 °

-4-6-44 5

1а78 4

1,90

4е441

186 е

1,62

«180,О43

1>95

-+ 42>4

-4"6"45>1

172- О

2,08

>l g>44,8.. †>6

184

1>9

-- -42,8

180 2

1>95:

-4-4-43 5

178 8

1.97

3а342,3

164

2,0

4- «Â4,2

Ш4-45.8

«»««««««« числитель ° лредел теку>>асти> н/ниэ j ананенатель коэффи>р>ент ° Относительное удлинение, Ф.

Таблица2 ююювюеевеееюеююевеаюваеюееееаваев

Критерии штампуемости стали юеюееююа вееееюевюеюе бт

R й/ммг ее ююююееюае

Содержание С в стали, Ф юеюеюююеюе

Способ прОиа ВОД» ства ю ю ю е ее е ю ю а ю е >>

199,4 42,3 1458-1,8 92 6

19842 4 046 1 ° 54 1425 9045

185,6 44,8 1,8-1 95 97,1

185 2 43,6 1,78-1492 96,5

Извест.. ный

Предлагаею

МЬЙ е ею ею ее ею ею аваева юее >«ее ее ее ееюаю Юю е веа ее ааааа ею ею

Составитель 8.Жуков

Техред М.Моргентал

Корректор М Демчик

Редактор А,Долинич

Заказ 1044 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва. Ж-35, Раушская наб., 4/S

Производственно-издательский комбинат "Патент", г. Ужгород. ул.Гагарина, 101

Скорость нагрева до тенлератури отмига 4С7ч

0,04

0,06

0,04

0,06 ю«ею ею ею

3,д ввееаааев

Isl4641 9ti72

1,6

186 84

Выход

ГОДНОГО при штамповке, Ф

-« -40,7

188 8.

1,53

1Я 64. 4