Сталь

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии, в частности к малоуглеродистой, преимущественно цементируемой, износостойкой стали, предназначенной для работы в качестве материала деталей машин и механизмов в условиях высоких динамических контактных нагрузок. Цель изобретения - повышение износостойкости после цементации . Сталь дополнительно содержит кобальт , кальций, титан при следующем соотношении компонентов, мас.%: углерод 0,01-0,32; кремний 1.1-2,8; алюминий 0,1- 2,1; никель 0,05-3,9; медь 0,05-1,6; ванадий 0,001-0,2; молибден 0,001-0,3; марганец 0,11-0,48; хром 0,005-0,25; сера 0,01-0,05; фосфор 0,01-0,05; кобальт 0,001-10,1; кальций 0,001-0,12; титан 0,001-0,2; железо остальное . 1 табл.

СОЮЗ COBETCKMX

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 С 22 С 38/52

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4841927/02 (22) 22.06.90 (46) 30.03.92, Бюл. ¹ 12 (71) Кировский политехнический институт (72) А.И.Скворцов (53) 669. 14.01 8.298.2 — 194(088. 8) (56) Авторское свидетельство СССР

¹ 1142521, кл. С 22 С 38/46, 1985. (54) СТАЛЬ (57) Изобретение относится к металлургии, в частности к малоуглеродистой, преимущественно цементируемой, износостойкой стали, предназначенной для рабе гы в качеИзобретение относится к металлургии, в частности к составу цементируемой высокопрочной, износостойкой, демпфирующей стали, предназначенной для работы в условиях высоких динамических контактных нагрузок в качестве материала деталей машин и механизмов.

Известна мало-среднеуглеродистая цементируемая легированная высокопрочная сталь состава, мас.7;: углерод 0,15 — 0,5; кремний 1 — 3; алюминий 0,1 — 1,7; хром 0,5-3; молибден 0,01 — 1,5; ванадий 0,01 — 1; марганец до 1,2; вольфоам, титан, цирконий, ниобий до 0;5, железо остальное, Однако в этой стали наряду с некарбидообразующими элементами (кремнием, алюминием) содержится значительное количество карбидообразующик элементов.

Это не позволяет получить после цементации в поверхностном высокоуглеродистом слое включения графита, улучшающие условия трения.

„„Я3„„1723187 Al стве материала деталей машин и механизмов в условиях высоких динамических контактных нагрузок. Цель изобретения— повышение износостойкости после цементации. Сталь дополнительно содержит кобальт, кальций, титан при следующем соотношении компонентов, мас. : углерод

0,01 — 0,32; кремний 1,1 — 2,8; алюминий 0,1—

2,1; никель 0,05 — 3,9; медь 0,05 — 1,6; ванадий

0,001 — 0,2; молибден 0,001 — 0,3; марганец

0,11 — 0,48; хром 0,005-0,25; сера 0,01-0,05; фосфор 0,01 — 0,05; кобальт 0,001-10,1; кальций 0,001 — 0,12; титан 0,001 — 0,2; железо остальное, 1 табл.

Наиболее близкой к предлагаемой является малоуглеродистая цементируемая легированная сталь состава, мас.7;: углерод

0,27 — 0,31; марганец 0,88-1,08; кремний

1,37 — 1,57; никель 0,41 — 0,61; алюминий

0,02 — 0,20; медь 0,05 — 0,062; хром 0,02 — 0,05; ванадий 0,01 — 0,13; молибден 0,05 — 0,15; свинец 0,1 — 0,3; железо остальное.

Однако эта сталь характеризуется недостаточно высокой износостойкостью из-за низкого содержания некарбидообразующих элементов, способствующих после цементации формированию графитных включений в цементированном слое.

Цель изобретения — повышение износостойкости стали после цементации.

Поставленная цель достигается тем, что сталь, содержащая углерод, кремний, алюминий, никель, медь ванадий, молибден, марганец, хром, серу, фосфор, железо, дополнительно содержит кобальт, титан и кальций при следующем соотношении компонентов, мас. :

1723187

Углерод 0,01 — 0,32

Кремний 1,1-2,8

Алюминий 0,1 — 2,1

Никель 0,05 — 3,9

Медь 0,05 — 1,6

Ванадий 0,001 — 0,2

Молибден 0,001 — 0,3

Марганец 0,11 — 0,48

Хром 0,005 — 0,25

Сера 0,01-0,05

Фосфор 0,01 — 0,05

Кобальт 0,001 — 10,1

Кальций 0,001 — 0,12

Титан 0,001 — 0,2

Железо Остальное

Особенностью этой стали является то, что основными легирующими компонентами являются некарбидообразующие элементы (кремний, алюминий, никель, медь, кобальт, кальций), способствующие графитизации после цементации. Карбидообразующие элементы (ванадий, молибден, титан, марганец, хром) содержатся в небольших количествах и способствуют при этих концентрациях образованию зародышей графитной фазы при графитизации цементированного слоя (в особенности карбида титана), а также способствуют образованию небольшого числа специальных карбидов, увеличивающих износостойкость стали.

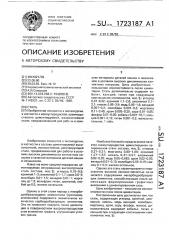

Существенным отличием предлагаемой стали от известной является то, что содержание в ней некарбидообразующих элементов значительно превышает содержание карбидообразующих элементов, что видно, в частности, из оценочного сравнения отношения их сумм. Так, отношение суммы некарбидообразующих элементов к сумме карбидообразующих элементов для предлагаемой стали (составы 2, 3, 4) составляет соответственно 10, 18 и 14, а для известной стали (состав 6) — всего 2, Дополнительное присутствие в предлагаемой стали кобальта способствует дополнительному упрочнению твердого раствора, а также наряду с дополнительной добавкой кальция способствует графитизации. То и другое работает в сторону повышения износостойкости стали. В предлагаемой стали по сравнению с известной отсутствует свинец, снижающий прочность стали, Роль поверхностной смазки вместо него в цементированном слое предлагаемой стали играют включения графита.

Наличие в предлагаемой стали марганца, серы, фосфора. а в известной стали— серы и фосфора объясняется их постоянным присутствием в шихтовых материалах, а марганца — также тем, что он является технологической добавкой.

Указанное количественное и качествен5 ное соотношение компонентов в предлагаемой стали обеспечивает более высокую износостойкость по сравнению с известной сталью, Стали выплавляют в открытой индукци10 онной печи, затем подвергают ковке. После изготовления образцов и их цементации определяют износостойкость, которую характеризуют скоростью изнашивания V, Условия испытания на износ: схема кольцо-кольцо, 15 диаметр кольца 35 мм, комнатная температура, скорость вращения 1,5 м/с, скорость скольжения 0;18 м/с, сухое трение.

В таблице приведены результаты испытания.

20 Из данных таблицы видно, что скорость изнашивания ниже у предлагаемой стали (составы 2 — 4) по сравнению с известной (состав 6). Выход по содержанию компонентов за указанные пределы (составы 1 и 5) ведет

25 к более низкой износостойкости по сравнению с известной сталью.

Более высокая износостойкость предлагаемой стали по сравнению с известной позволяет повысить долговечность изде30 лий, работающих на износ, и тем самым улучшить технико-экономические показатели машин и механизмов.

Формула изобретения

Сталь, преимущественно для цемента35 ции, содержащая углерод, кремний, алюминий, никель, медь, ванадий, молибден, марганец, хром, серу, фосфор, железо. о т л ич а ю щ а я с я тем, что, с целью повышения износостойкости после цементации, она до40 полнительно содержит кобальт, кальций, титан при. следующем соотношении компонентов, мас. Д:

Углерод 0,01-0,32

Кремний 1,1 — 2,8

45 Алюминий 0,1 — 2,1 никель 0,05 — 3,9

Медь 0,05 — 1,6

Ванадий 0,001 — 0,2

Молибден 0,001 — 0.3

50 Марганец 0,11-0,48

Хром 0,005 — 0,25

Сера 0,01 — 0,05

Фосфор 0,01 — 0,05

Кобальт 0,001 — 10,1

55 Кальций 0,001 — 0.12

Титан . 0,001 — 0,2

Железо Остальное

17231S7

) т нас.!. Состав стоян

С )A 24

ll"

0,001

0,05

0,12

0,I5

Составитель А.Скворцов

Редактор M.Ïåòðîâà Техред М.Моргентал Корректор О.Ципле

Заказ 1045 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский. комбинат "Патент", г. Ужгород, ул.Гагарина, 101

2

4

6 (невестноя) Содеоаанне коттюнентов, 101 Т41 ) III (с (D 10 11ав 1 ст (0

0,01 0,3 0,05 0,005 0,005. - 0,001 0,10 0,005 0,01

001 11 010 005 D05 0001 000! 011 0005 001

018 18 092 2 12 0,75 005 005 025 010 D03

0,32 2,8 2,10 3 90 1,60 0,20 0,30 0,48 0,25 0,05

0,36 3,2 2,35 4,16 1 81 0 35 0,55 0,67 0,35 0,05

0,28 t 4 0,11 0 53 0,06 0,10 0,10 1 02 0 05 0,03

0,01

0,01 0,001

0,04 2,3

0,05 10,1

0 05 10 3

0,03

0,001

0,08

0,20

0.35

0,21

Остаявное 0,29 и

0,22 н

0,19

1ю 0,2I н

0,27 я 0,26